Introducción al prensado isostático

El principio de Pascal y su aplicación

En la estática de fluidos, el principio de Pascal explica cómo la presión se distribuye uniformemente en todas las direcciones dentro de un fluido incompresible. Este principio sirve de base para la tecnología de prensado isostático, que aprovecha esta distribución uniforme de la presión para conseguir una alta densidad y uniformidad en los materiales moldeados.

El principio de Pascal postula que cualquier presión aplicada a un fluido confinado se transmite sin reducción a cada punto dentro del fluido y a las paredes del recipiente. Este concepto es fundamental en el prensado isostático, en el que un polvo se introduce en un recipiente de alta presión y se somete a una presión uniforme desde todas las direcciones a través de un medio líquido o gaseoso. El resultado es una compactación homogénea del material, que produce piezas brutas uniformes y de alta densidad.

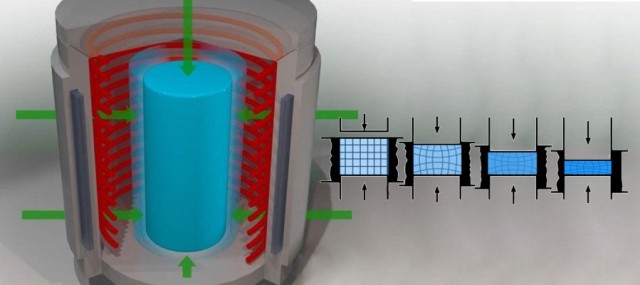

Para ilustrarlo, consideremos una configuración típica de prensado isostático: una cámara sellada llena de un medio fluido, que encierra un material en polvo. Cuando se aplica presión al fluido, éste actúa por igual sobre todas las superficies del polvo, comprimiéndolo uniformemente. Esta compresión uniforme es lo que diferencia el prensado isostático de otras técnicas de moldeo, ya que garantiza que el producto final tenga propiedades constantes en todo momento.

La aplicación del principio de Pascal en el prensado isostático va más allá del proceso de compactación inicial. También influye en las fases posteriores del procesamiento del material, como la sinterización y la forja, al proporcionar un "cuerpo verde" fuerte y uniforme que puede soportar estos tratamientos de alta temperatura y alta presión. Este conocimiento fundamental de la dinámica de fluidos sustenta todo el proceso de prensado isostático, convirtiéndolo en una piedra angular de las tecnologías avanzadas de moldeo de materiales.

Proceso de prensado isostático

El prensado isostático es una sofisticada técnica de fabricación que consiste en colocar un material en polvo en un recipiente de alta presión lleno de un medio líquido o gaseoso. Este medio distribuye uniformemente la presión desde todas las direcciones, garantizando que la pieza experimente una compresión constante. Este método es especialmente eficaz para conseguir piezas en bruto de alta densidad y gran uniformidad, que son esenciales para los pasos de procesamiento posteriores, como la sinterización o la forja.

El proceso comienza con la cuidadosa colocación del material en polvo dentro de un contenedor sellado. Una vez que el contenedor está sellado y lleno del medio de presurización, se aplica alta presión. Esta presión se transmite uniformemente a través del medio, lo que permite una compactación uniforme del polvo desde todos los ángulos. El resultado es una estructura densa y uniforme que cumple los estrictos requisitos de diversas aplicaciones industriales.

Con el tiempo, los avances tecnológicos han extendido el uso de las prensas isostáticas a múltiples industrias. En la actualidad, estas prensas se emplean ampliamente en la formación de materiales refractarios de alta temperatura, cerámicas, carburos cementados, imanes permanentes de lantano, materiales de carbono y polvos de metales raros. Cada uno de estos materiales se beneficia de la compactación precisa y uniforme que proporciona el proceso de prensado isostático, garantizando que los productos finales cumplan los altos estándares exigidos por sus respectivas aplicaciones.

Tipos de prensado isostático

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP), también conocido como compactación isostática en frío, es una técnica ampliamente adoptada en la industria manufacturera. Este método funciona a temperatura ambiente y emplea altas presiones, que suelen oscilar entre 100 y 630 MPa, para crear un robusto "cuerpo verde" apto para los posteriores procesos de sinterización o forja. La esencia de la CIP reside en su capacidad para someter los materiales a una presión uniforme desde todas las direcciones, lo que se consigue sumergiendo el material en un medio fluido a alta presión, como aceite o agua, y aplicando presión hidráulica.

El proceso comienza con la colocación de material en polvo dentro de un molde fabricado con materiales elastoméricos como uretano, caucho o cloruro de polivinilo. Estos moldes son flexibles, lo que permite la formación de formas intrincadas y el logro de una alta densidad verde. Sin embargo, la flexibilidad del molde puede dar lugar a problemas con la precisión geométrica, que es una limitación conocida de este proceso. Una vez que el polvo se ha compactado uniformemente, el compacto verde resultante suele someterse a la sinterización convencional para producir la pieza final.

El CIP es especialmente eficaz para dar forma y consolidar materiales en polvo, por lo que resulta ideal para la preparación en laboratorio o la producción de pequeños lotes debido a su adaptabilidad y rentabilidad en la producción de múltiples piezas en bruto. Las altas presiones implicadas, que a menudo oscilan entre 400 MPa y 1.000 MPa, garantizan una densidad uniforme en todo el material, lo que es crucial para la calidad y consistencia del producto final. A pesar de sus ventajas, la baja precisión geométrica debida al molde flexible sigue siendo un reto que los fabricantes deben abordar.

Prensado isostático en caliente (WIP)

El prensado isostático en caliente (WIP) es una variante especializada del prensado isostático en frío (CIP) que introduce un elemento calefactor en el proceso. El prensado isostático en caliente, que funciona a temperaturas inferiores a 500 ℃ y presiones de hasta 300 MPa, es especialmente ventajoso para materiales que no pueden moldearse a temperatura ambiente. Esto incluye polímeros como la poliamida y elastómeros como el caucho, que requieren temperaturas elevadas para alcanzar sus propiedades mecánicas óptimas.

A diferencia del prensado isostático en frío tradicional, que se basa únicamente en la presión hidráulica, el WIP incorpora tanto presión como compactación a baja temperatura, a menudo hasta 100°C. Este doble enfoque garantiza que el material se compacte uniformemente desde todas las direcciones, mitigando las inconsistencias dimensionales que pueden surgir de las aplicaciones de presión unilateral. El fluido de prensado, normalmente agua, puede sustituirse por aceite para adaptarse mejor a los requisitos específicos del material.

La capacidad de WIP para aplicar una presión igual y uniforme en todas las superficies lo convierte en el método preferido por los fabricantes de la industria electrónica, donde la precisión y la consistencia son primordiales. Esta tecnología permite moldear y prensar materiales en polvo utilizando moldes de camisa flexible y presión hidráulica, lo que facilita la producción de piezas complejas de alta densidad de forma rentable.

Además, WIP representa un avance de vanguardia en la tecnología de prensado isostático, ya que permite realizar operaciones que no superan el punto de ebullición del medio líquido. Este cuidadoso control de la temperatura garantiza el mantenimiento de la integridad de los materiales durante todo el proceso de prensado, lo que convierte a la WIP en una herramienta indispensable para conseguir un moldeo de alta densidad en aplicaciones en las que los métodos tradicionales se quedan cortos.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un sofisticado método de densificación que emplea altas temperaturas y presiones para lograr una densificación y sinterización casi perfectas de los materiales. El proceso funciona normalmente en un rango de temperaturas de 1000-2200℃ y bajo presiones de 100-200MPa, lo que lo convierte en una técnica crítica en el ámbito de la cerámica avanzada, las aleaciones metálicas y la fabricación aditiva.

La esencia de la HIP reside en su capacidad para aplicar una presión uniforme desde todas las direcciones utilizando un gas inerte, normalmente argón. Esta presión isostática garantiza que el material experimente una densificación uniforme, independientemente de su forma o complejidad. Las altas temperaturas y presiones trabajan en tándem para eliminar defectos como la porosidad y las microfisuras, lo que da como resultado componentes totalmente densos y mecánicamente robustos.

Entre las principales ventajas del HIP se incluyen mejoras significativas de las propiedades mecánicas, como una mayor resistencia a la fatiga y un mejor acabado superficial. Además, la fiabilidad y el rendimiento de las piezas críticas aumentan notablemente, reduciendo la tasa de rechazo en los procesos de fabricación. La flexibilidad en la forma de la muestra debida a la naturaleza isostática del medio de presurización también significa que la preparación de la superficie puede ser menos estricta, lo que agiliza el proceso global.

En resumen, el HIP es una técnica fundamental para conseguir componentes de alta densidad y alto rendimiento, sobre todo en industrias que exigen precisión y fiabilidad. Su capacidad para consolidar tanto metales como cerámicas la convierte en una herramienta indispensable en la fabricación moderna.

Aplicaciones y consideraciones

Aplicaciones del prensado isostático en frío

El prensado isostático en frío (CIP) es un método versátil y rentable adecuado tanto para la preparación en laboratorio como para la producción de pequeños lotes. Esta técnica destaca en la producción de múltiples piezas en bruto con densidad y resistencia uniformes, lo que la hace ideal para materiales que requieren una manipulación precisa y un procesamiento posterior.

Aplicaciones clave del prensado isostático en frío

- Consolidación de polvos cerámicos: El CIP se utiliza ampliamente para consolidar polvos cerámicos, garantizando una densidad y resistencia uniformes, que son cruciales para los procesos de sinterización posteriores.

- Grafito y materiales refractarios: La tecnología se emplea para producir grafito y materiales refractarios de alta calidad, mejorando sus propiedades mecánicas y su resistencia a la corrosión.

- Aislantes eléctricos: La CIP garantiza la densidad y resistencia uniformes de los aislantes eléctricos, mejorando su rendimiento y longevidad en diversas aplicaciones.

- Cerámica avanzada: Materiales como el nitruro de silicio, el carburo de silicio y el nitruro de boro se benefician de la CIP, alcanzando densidades teóricas cercanas al 100% para los metales y en torno al 95% para la cerámica.

- Blancos para sputtering: La expansión de la CIP a nuevas aplicaciones incluye la compresión de cátodos para sputtering, esenciales en diversos procesos industriales.

- Automoción y aeroespacial: La CIP se utiliza para recubrir componentes de válvulas, lo que reduce el desgaste de los cilindros y mejora el rendimiento de los motores, así como en aplicaciones aeroespaciales en las que la integridad del material es fundamental.

Ventajas del prensado isostático en frío

- Densidad uniforme: La aplicación uniforme de presión garantiza que los materiales tengan una densidad constante, lo que conduce a una contracción uniforme durante la sinterización.

- Resistencia uniforme: Una presión igual en todas las direcciones da como resultado materiales con una resistencia uniforme, lo que los hace más eficientes y fiables.

- Versatilidad: El CIP puede producir formas complejas y materiales de gran tamaño, limitados únicamente por el tamaño del recipiente a presión.

- Resistencia a la corrosión: La mejora de la resistencia a la corrosión prolonga la vida útil de los materiales, haciéndolos aptos para entornos difíciles.

- Mejores propiedades mecánicas: Los materiales procesados mediante CIP presentan una ductilidad y resistencia mejoradas, satisfaciendo las demandas de diversas aplicaciones industriales.

El prensado isostático en frío es una piedra angular en la producción de materiales de alta calidad, ya que ofrece una solución sólida para crear piezas en bruto listas para procesos posteriores de sinterización o prensado isostático en caliente.

Aplicaciones del prensado isostático en caliente

El prensado isostático en caliente (WIP) se ha convertido en una tecnología fundamental en la fabricación de productos cerámicos electrónicos, especialmente para la laminación y densificación de cuerpos verdes. A diferencia de los métodos tradicionales, como el prensado con platina calentada, que a menudo da lugar a una distribución no uniforme de la presión, el WIP garantiza una presión igual y uniforme en todas las superficies, minimizando así las variaciones dimensionales.

El proceso consiste en calentar un medio líquido, normalmente agua o aceite, a temperaturas en torno a los 100 °C antes de inyectarlo en un cilindro de prensado sellado. Este cilindro está equipado con un elemento calefactor para mantener un control preciso de la temperatura, un aspecto crítico para lograr resultados uniformes. El fluido de prensado, ya sea agua o aceite, desempeña un papel crucial en la distribución uniforme de la presión, esencial para la integridad y precisión del producto final.

El prensado isostático en caliente es especialmente ventajoso para materiales que tienen requisitos especiales de temperatura o que no pueden moldearse a temperatura ambiente. Esto incluye diversos polvos, aglutinantes y otros materiales que se benefician de un calentamiento controlado durante el proceso de prensado. Esta tecnología ha revolucionado la industria electrónica al permitir la producción de piezas y componentes complejos con mayor precisión y eficacia.

En resumen, aunque el prensado isostático en caliente presenta retos en el control preciso de la temperatura, su capacidad para aplicar una presión uniforme y manipular materiales con necesidades específicas de temperatura lo convierten en una herramienta indispensable en la fabricación de productos cerámicos electrónicos de alta calidad.

Aplicaciones del prensado isostático en caliente

El prensado isostático en caliente (HIP) se erige como piedra angular en la densificación y sinterización de materiales duros y quebradizos, como la cerámica avanzada y los carburos cementados, a pesar de su importante consumo energético y coste. Este proceso, similar a la sinterización pero ejecutado a presiones mucho más altas, transforma estos materiales en componentes totalmente densos y de alto rendimiento. La versatilidad del HIP se extiende a diversos sectores, como la aviación, el utillaje, la sanidad, la energía, la automoción, el militar, el petróleo y el gas, la electrónica y el sector de los semiconductores.

Una de las principales ventajas del HIP es su capacidad para reducir o eliminar los huecos en las piezas fundidas, lo que resulta crucial para mejorar la integridad y el rendimiento del material. Además, el HIP facilita la consolidación de polvos encapsulados, creando materiales con una densidad y uniformidad excepcionales. Esta capacidad es especialmente valiosa en la producción de componentes que exigen alta fiabilidad y durabilidad, como los utilizados en dispositivos aeroespaciales y médicos.

Además, el HIP permite la unión de materiales similares y disímiles, lo que posibilita la creación de componentes únicos y rentables. Esta característica es fundamental para el desarrollo de piezas complejas que, de otro modo, serían difíciles o imposibles de fabricar con métodos convencionales. Las altas temperaturas y presiones del proceso garantizan que estos materiales unidos consigan una estructura fuerte y cohesiva, adecuada para aplicaciones exigentes.

En resumen, aunque el alto consumo de energía y el coste del HIP pueden suponer un obstáculo para algunos, su incomparable capacidad para mejorar las propiedades de los materiales y producir componentes de alta calidad lo hacen indispensable en numerosas industrias de alta tecnología.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Los beneficios de utilizar el prensado isostático en la fabricación

- ¿Qué es la máquina de prensado isostático?

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco