Principio de prensado isostático

Concepto básico y mecanismo

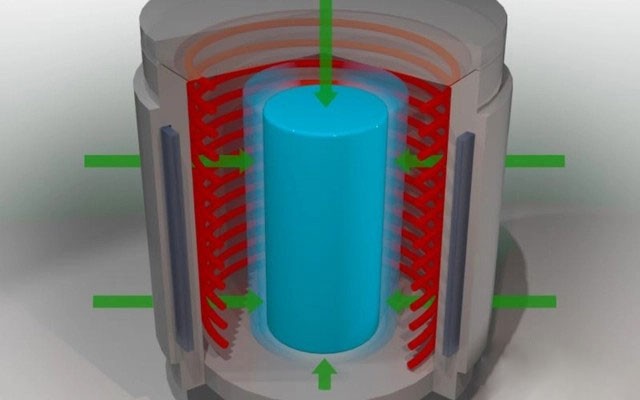

La tecnología de prensado isostático es un método sofisticado que consiste en encapsular el polvo de la muestra dentro de un recipiente de alta presión. El principio básico se basa en la naturaleza incompresible de un medio líquido o gaseoso, que se utiliza para aplicar una presión uniforme a la muestra desde todas las direcciones. Esta presión uniforme es crucial, ya que garantiza la compactación uniforme de las partículas de polvo, transformando el polvo inicialmente amorfo en una pieza en bruto densa y sólida.

El proceso comienza con la colocación precisa de la muestra de polvo en un recipiente especializado diseñado para soportar altas presiones. Una vez sellado, el recipiente se llena con un medio líquido o gaseoso, normalmente agua o argón, conocido por su incompresibilidad. Este medio actúa como transmisor de la presión, distribuyendo la fuerza aplicada uniformemente por la muestra. El resultado es una compresión homogénea que elimina los huecos y vacíos dentro del polvo, dando lugar a la formación de una estructura densa y monolítica.

Este método contrasta con las técnicas de prensado tradicionales, en las que la aplicación de presión suele ser direccional y menos uniforme. La naturaleza isótropa del prensado isostático garantiza que el producto final tenga una densidad uniforme en todas sus partes, lo que resulta especialmente ventajoso para materiales que requieren una gran integridad estructural y un alto rendimiento.

En resumen, el prensado isostático aprovecha las propiedades de los fluidos o gases incompresibles para lograr una aplicación de presión uniforme y omnidireccional, lo que da lugar a la creación de piezas en bruto densas y de alta calidad a partir de materiales en polvo. Esta técnica es fundamental para varios procesos de fabricación avanzados, sobre todo en industrias en las que la uniformidad y la resistencia del material son primordiales.

Granulación y comparación con el prensado en seco

La granulación, un paso preparatorio crucial, se realiza a menudo antes del prensado isostático, al igual que en los procesos de prensado en seco. Este método consiste en convertir las partículas de polvo en gránulos, mejorando su fluidez y compresibilidad. El proceso de granulación es especialmente importante en el prensado isostático en caliente (HIP), en el que las partículas de polvo suelen granularse mediante una técnica de pulverización. Esta técnica garantiza que las partículas de polvo se distribuyan y encapsulen uniformemente, facilitando una mejor compactación durante la fase de prensado.

En comparación con el prensado en seco, la granulación ofrece varias ventajas. En primer lugar, garantiza una distribución más uniforme de las partículas de polvo, lo que se traduce en una mayor densidad y menos defectos en el producto final. En segundo lugar, los polvos granulados presentan mejores propiedades de fluidez, que son esenciales para un llenado consistente del molde y un prensado uniforme. Esta uniformidad es fundamental en el prensado isostático, en el que la presión se aplica desde todas las direcciones, lo que exige una distribución precisa de las partículas para lograr resultados óptimos.

| Características | Granulación | Prensado en seco |

|---|---|---|

| Distribución del polvo | Uniforme | Variable |

| Fluidez | Alta | Baja |

| Compactación | Eficiente | Menos eficiente |

| Producto final | Mayor densidad, menos defectos | Menor densidad, más defectos |

El uso de polvos granulados en el HIP no sólo mejora la calidad del producto final, sino que también aumenta la eficiencia global del proceso de prensado. Al garantizar la precompactación de las partículas de polvo en gránulos, el proceso de prensado isostático puede lograr mayores densidades y mejores propiedades mecánicas en el producto final. Esto hace que la granulación sea un paso indispensable en la producción de materiales densos de alta calidad mediante la tecnología de prensado isostático.

Clasificación del prensado isostático

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es una sofisticada tecnología de proceso que somete los materiales a prensado isostático en condiciones de alta temperatura y alta presión. Este método se emplea para la consolidación de cuerpos de polvo, la unión por difusión de piezas de trabajo y la eliminación de defectos de fundición. El objetivo principal del HIP es mejorar el rendimiento de los componentes críticos erradicando los defectos y la porosidad, lo que da lugar a compactos totalmente densos.

La HIP suele implicar la aplicación de presiones de gas que oscilan entre 100 y 200 MPa y temperaturas de hasta 2200°C. Como fluido de prensado se utiliza un gas inerte, normalmente argón. Esta combinación de condiciones extremas permite mejoras significativas en las propiedades mecánicas y físicas, incluida una mayor resistencia a la fatiga, un acabado superficial superior, una mayor fiabilidad y una reducción de los índices de rechazo.

El proceso consiste en rodear el componente con un medio gaseoso, normalmente argón, y someterlo a un tratamiento térmico a alta presión. El resultado es la consolidación de los materiales mediante una combinación de fuerzas térmicas y mecánicas. La naturaleza isostática del medio de presurización proporciona una mayor flexibilidad con respecto a la forma de la muestra, ya que la presión se aplica uniformemente desde todas las direcciones. Esta flexibilidad reduce la necesidad de una preparación rigurosa de la superficie, ya que la deformación plástica en la interfaz facilita el proceso de unión.

La HIP se utiliza ampliamente en el procesamiento de metales y cerámicas, lo que la convierte en una técnica versátil para producir componentes densos de alta calidad. La capacidad de conseguir una densidad total y eliminar defectos hace del HIP una herramienta inestimable en diversas aplicaciones industriales, sobre todo en sectores en los que la fiabilidad y el rendimiento de los componentes son fundamentales.

Prensado isostático en frío (CIP)

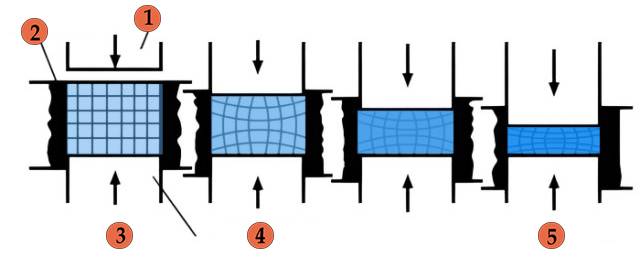

El prensado isostático en frío (CIP) es un sofisticado proceso que consiste en someter los materiales a una presión uniforme desde todas las direcciones a temperatura ambiente. Esto se consigue sumergiendo el material en un medio fluido a alta presión, normalmente aceite o agua, y aplicando presión hidráulica. El molde utilizado en la CIP está fabricado con materiales elastoméricos como el uretano, el caucho o el cloruro de polivinilo, que proporcionan flexibilidad pero pueden dar lugar a una menor precisión geométrica debido a su flexibilidad.

La presión del fluido durante las operaciones de CIP oscila entre 400 MPa (60.000 lbs/pulg²) y 1.000 MPa (150.000 lbs/pulg²), lo que garantiza que el material en polvo se compacte hasta alcanzar una densidad muy uniforme. Este método es especialmente eficaz para dar forma y consolidar materiales en polvo, lo que permite crear formas intrincadas y lograr una alta densidad verde.

Una vez compactado el polvo mediante CIP, el compacto verde resultante suele sinterizarse de forma convencional para producir la pieza deseada. Este proceso de dos pasos garantiza que el producto final no sólo mantenga una alta densidad, sino que también alcance la integridad estructural necesaria para su aplicación prevista.

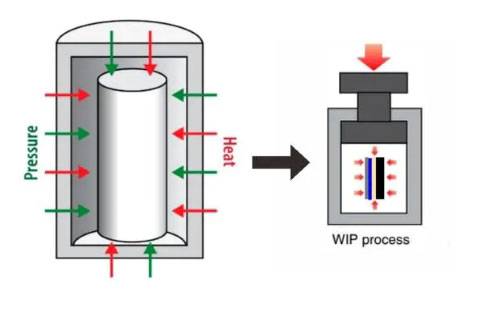

Prensado isostático en caliente (WIP)

El prensado isostático en caliente (WIP) es una variante especializada del prensado isostático que funciona a temperaturas elevadas, normalmente entre 80°C y 120°C. A diferencia del prensado isostático en frío (CIP), que se realiza a temperatura ambiente, el WIP emplea una combinación de calor y presión para compactar materiales que no son conformables en condiciones ambientales. El proceso implica el uso de líquidos o gases especiales, como agua o aceite, como medios transmisores de presión, que se calientan a temperaturas de entre 250°C y 450°C.

Una de las principales ventajas del WIP es su capacidad para aplicar una presión uniforme e igual en todas las superficies del material que se procesa. Esto es especialmente beneficioso para los fabricantes de industrias como la electrónica, donde la precisión dimensional y la consistencia son fundamentales. Los métodos tradicionales, como el prensado con platina caliente, suelen adolecer de una distribución no uniforme de la presión, lo que provoca variaciones en las dimensiones de las piezas. En cambio, el WIP garantiza que la presión se distribuya uniformemente, lo que da lugar a piezas más precisas y fiables.

El uso de agua caliente o medios similares en el WIP permite aplicar una presión uniforme desde todas las direcciones, lo que resulta esencial para moldear y prensar materiales en polvo en piezas en bruto densas. Esta técnica es especialmente eficaz para materiales que requieren una temperatura de procesamiento más alta para conseguir la forma y densidad deseadas. Al mantener la temperatura por debajo del punto de ebullición del medio líquido, el WIP ofrece un método controlado y eficaz para compactar piezas de diversas formas, lo que lo convierte en una solución rentable para muchos procesos de fabricación.

Aplicaciones de la tecnología de prensado isostático

Mejora de la estructura organizativa de materiales metálicos

La integración de la granulación por pulverización y el prensado isostático en caliente (HIP) en la tecnología pulvimetalúrgica representa un avance significativo en la mejora de la estructura organizativa de los materiales metálicos. Este enfoque de doble proceso aprovecha las propiedades únicas de cada método para conseguir unas propiedades superiores de los materiales.

La granulación por pulverización consiste en atomizar el metal fundido en finas gotas, que se solidifican en partículas esféricas al enfriarse. Este proceso garantiza la uniformidad y consistencia del tamaño y la forma de las partículas de polvo, lo que resulta crucial para lograr una estructura homogénea durante el procesamiento posterior. La morfología esférica de los gránulos facilita el flujo suave y el empaquetado uniforme, reduciendo la probabilidad de defectos como la porosidad y la densidad no uniforme.

El prensado isostático en caliente, por su parte, somete estas partículas de polvo granulado a altas temperaturas y altas presiones en un entorno controlado. Esta técnica consolida eficazmente el polvo en un cuerpo denso y totalmente sinterizado, eliminando los huecos internos y mejorando las propiedades mecánicas del material. La presión uniforme aplicada desde todas las direcciones garantiza propiedades isotrópicas, lo que significa que el material presenta una resistencia y un rendimiento constantes en todas las orientaciones.

| Paso del proceso | Descripción |

|---|---|

| Granulación por pulverización | Atomiza el metal fundido en partículas esféricas de tamaño y empaquetado uniformes. |

| Prensado isostático en caliente | Aplica alta temperatura y presión para consolidar el polvo en un cuerpo denso. |

La sinergia entre la granulación por pulverización y el prensado isostático en caliente da como resultado materiales metálicos con una mayor homogeneidad microestructural, mayor densidad y mejores propiedades mecánicas. Este enfoque es especialmente beneficioso para producir componentes de alto rendimiento en industrias como la aeroespacial, la de automoción y la de defensa, donde la fiabilidad y el rendimiento del material son fundamentales.

Producción de piezas metálicas de tamaño casi neto

La tecnología de prensado isostático ha revolucionado la producción de piezas metálicas de tamaño casi neto, especialmente en aplicaciones de acero de alta aleación. Este método sustituye eficazmente a los procesos tradicionales de forja y fundición, ofreciendo ventajas significativas en precisión y eficiencia, especialmente en industrias exigentes.

Una de las principales ventajas de utilizar el prensado isostático para piezas de tamaño casi neto es la capacidad de lograr un alto grado de uniformidad y densidad. A diferencia de los métodos tradicionales, que pueden dar lugar a incoherencias debido a la presión localizada, el prensado isostático aplica una presión uniforme desde todas las direcciones, lo que garantiza un producto final más uniforme y denso. Esto es especialmente importante en aplicaciones en las que la integridad y el rendimiento del material no son negociables, como la industria aeroespacial y de defensa.

Además, el proceso permite producir formas y geometrías complejas que serían difíciles o imposibles de conseguir con las técnicas convencionales. La flexibilidad de diseño que ofrece el prensado isostático abre nuevas posibilidades de innovación en el diseño de piezas, lo que permite a los ingenieros crear componentes no sólo más eficientes, sino también más ligeros y duraderos.

En resumen, la tecnología de prensado isostático destaca como método superior para producir piezas metálicas de tamaño casi neto, ya que ofrece una precisión, uniformidad y flexibilidad de diseño que los métodos tradicionales sencillamente no pueden igualar. Esto la convierte en una herramienta indispensable en el arsenal de la fabricación moderna, especialmente en industrias de alto riesgo donde el rendimiento y la fiabilidad son primordiales.

Sinterización por prensado en caliente para cerámicas especiales

La sinterización por prensado en caliente es una sofisticada técnica que aplica simultáneamente presión y calor a los polvos cerámicos, facilitando su densificación en materiales de alto rendimiento. Este método es especialmente eficaz para alcanzar la densidad teórica a temperaturas de sinterización más bajas, lo que resulta crucial para producir componentes cerámicos avanzados con propiedades mecánicas, térmicas y eléctricas superiores.

Principales ventajas del sinterizado por prensado en caliente

-

Temperaturas de sinterización más bajas: Al aplicar presión durante el proceso de sinterización, el prensado en caliente reduce la necesidad de temperaturas extremadamente altas. Esto no sólo ahorra energía, sino que también minimiza la degradación térmica del material.

-

Densificación mejorada: La aplicación simultánea de calor y presión favorece un mejor contacto, difusión y flujo plástico de las partículas, lo que conduce a una densificación más completa. El resultado son materiales con una densidad cercana a la teórica y una porosidad insignificante.

-

Crecimiento de grano suprimido: El entorno controlado del prensado en caliente ayuda a frenar el crecimiento del grano, que es esencial para mantener la microestructura fina necesaria para la cerámica de alto rendimiento.

-

Versatilidad: El prensado en caliente puede adaptarse a una amplia gama de materiales cerámicos, por lo que es adecuado para diversas aplicaciones, desde componentes aeroespaciales hasta implantes médicos.

Mecanismo de sinterización por prensado en caliente

Durante el prensado en caliente, el polvo cerámico se somete a fuerzas térmicas y mecánicas. El calor ablanda el polvo, haciéndolo más flexible y reduciendo su resistencia a la deformación. Al mismo tiempo, la presión aplicada obliga a las partículas reblandecidas a fluir y unirse entre sí, dando lugar a un producto final denso y resistente. Esta doble acción acelera el proceso de sinterización, permitiendo tiempos de ciclo más cortos y una producción más eficiente.

Aplicaciones en cerámicas especiales

El sinterizado por prensado en caliente se utiliza ampliamente en la producción de cerámicas especiales para aplicaciones de alta tecnología. Entre ellas se incluyen

-

Componentes aeroespaciales: Materiales como el carburo de silicio y el óxido de aluminio, que requieren alta resistencia y bajo peso, se producen a menudo mediante prensado en caliente.

-

Implantes médicos: Las cerámicas biocompatibles para prótesis de cadera y rodilla también se fabrican con esta técnica para garantizar su durabilidad y rendimiento.

-

Electrónica: Las cerámicas avanzadas utilizadas en semiconductores y otros dispositivos electrónicos se benefician del control preciso y la alta calidad del prensado en caliente.

En resumen, el sinterizado por prensado en caliente es una técnica fundamental en el ámbito de las cerámicas especiales, ya que ofrece un enfoque equilibrado para conseguir materiales de alto rendimiento con propiedades optimizadas.

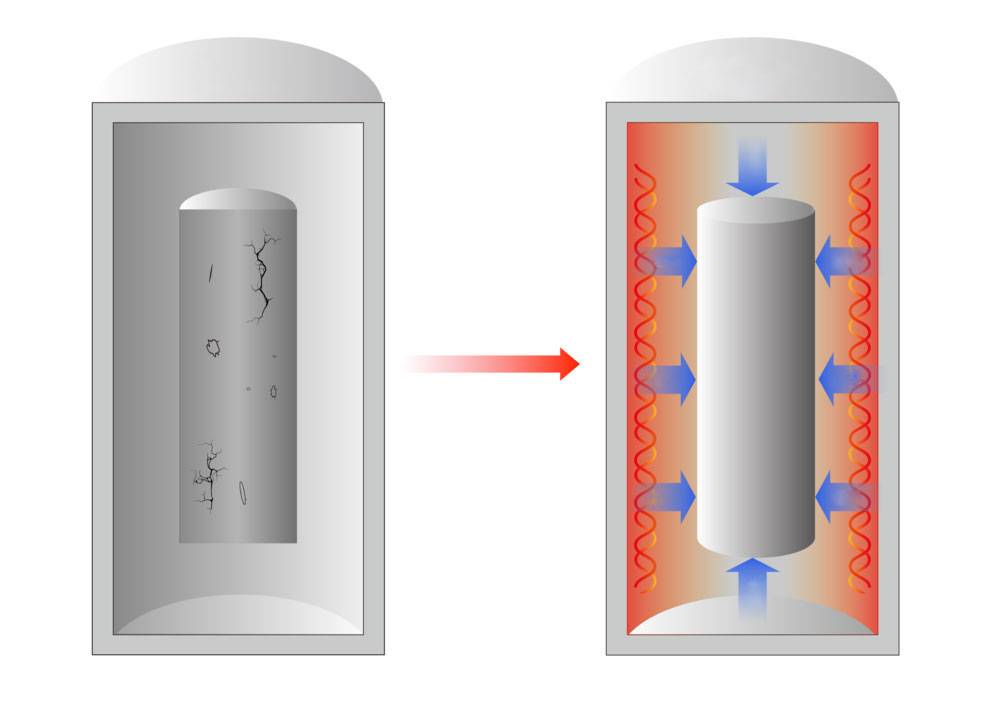

Eliminar o reparar defectos del producto

La tecnología de prensado isostático, en particular a través de métodos como el prensado isostático en caliente (HIP), desempeña un papel crucial en la mejora de la calidad de las piezas fundidas al abordar sistemáticamente los defectos internos. Estos defectos, como la holgura interna y los agujeros de contracción, pueden comprometer significativamente la fiabilidad del rendimiento y la vida útil de las piezas fundidas. Al someter los materiales a alta temperatura y alta presión, el HIP consolida eficazmente los cuerpos de polvo y elimina estas imperfecciones, garantizando una estructura más uniforme y densa.

El proceso consiste en utilizar un recipiente de alta presión lleno de un medio líquido o gaseoso incompresible para aplicar una presión uniforme desde todas las direcciones. Esta distribución uniforme de la presión es clave para eliminar los defectos internos, ya que permite igualar las tensiones en todo el material, cerrando así los huecos y reforzando la integridad general. El resultado es una pieza de fundición con mejores propiedades mecánicas, mayor durabilidad y vida útil más larga.

Además, la aplicación de la tecnología de prensado isostático en la reparación de defectos va más allá de las piezas de fundición. También se emplea en la unión por difusión de piezas de trabajo, mejorando aún más la integridad estructural y el rendimiento de diversos componentes. Este enfoque holístico de la eliminación y reparación de defectos subraya la versatilidad y eficacia del prensado isostático en los procesos de fabricación modernos.

Ventajas y desventajas de la tecnología de prensado isostático

Ventajas

La tecnología de prensado isostático ofrece multitud de ventajas que la convierten en el método preferido en diversas aplicaciones industriales. Una de las ventajas más significativas es laalta densidad de los productos que produce. Esta alta densidad se consigue gracias a la distribución uniforme de la presión desde todas las direcciones, lo que garantiza que el producto final esté libre de huecos y defectos. Esta uniformidad en la densidad es especialmente crucial para aplicaciones en las que la integridad del material es primordial, como en las industrias aeroespacial y del automóvil.

Otra ventaja notable es ladensidad uniforme de las piezas prensadas. A diferencia de los métodos de prensado tradicionales, que pueden dar lugar a variaciones de densidad, el prensado isostático garantiza la compresión uniforme de toda la pieza en bruto. Esta uniformidad se traduce en propiedades mecánicas constantes en todo el producto, lo que mejora su fiabilidad y rendimiento.

Una característica importante del prensado isostático que ahorra costes es la ausencia de lubricantes.ausencia de lubricantes. Los métodos de prensado tradicionales suelen requerir lubricantes para facilitar el proceso de prensado y evitar el desgaste del equipo. Sin embargo, el prensado isostático elimina esta necesidad, reduciendo tanto los costes operativos como el impacto medioambiental asociado al uso y la eliminación de lubricantes.

Elexcelente rendimiento del producto derivado del prensado isostático es otra ventaja clave. Las condiciones de alta presión y, en algunos casos, de alta temperatura utilizadas en el proceso mejoran significativamente las propiedades mecánicas del producto final. Esto incluye la mejora de la resistencia, la tenacidad y la resistencia al desgaste y la corrosión, lo que hace que los productos sean adecuados para aplicaciones exigentes.

Además, el prensado isostático tiene unciclo de producción corto. El proceso racionalizado, que implica un mínimo de operaciones posteriores al prensado, reduce significativamente el tiempo necesario para fabricar un producto acabado. Esta eficacia es especialmente beneficiosa en sectores en los que el tiempo de comercialización es crítico, como en la producción de componentes de alta tecnología.

Por último, laamplia gama de aplicaciones de la tecnología de prensado isostático demuestra su versatilidad. Se utiliza en varias industrias, como la aeroespacial, la automovilística, la médica y la electrónica, para fabricar una amplia gama de productos, desde piezas metálicas hasta componentes cerámicos. Esta amplia aplicabilidad subraya la flexibilidad y adaptabilidad de la tecnología a las distintas necesidades de fabricación.

Desventajas

Aunque la tecnología de prensado isostático ofrece numerosas ventajas, no está exenta de inconvenientes. Una de las principales desventajas es labaja eficiencia del proceso. La intrincada naturaleza del prensado isostático, que implica un control preciso de la presión y la temperatura, suele dar lugar a ciclos de producción más lentos en comparación con otros métodos de conformado. Esto puede ser especialmente problemático en industrias que requieren grandes volúmenes de producción.

Otro inconveniente importante es elelevado coste de los equipos. Las prensas isostáticas son máquinas sofisticadas que requieren ingeniería y materiales avanzados para funcionar con eficacia. La inversión inicial en este tipo de equipos puede ser considerable, lo que las convierte en una opción menos viable para las operaciones más pequeñas o con presupuestos limitados. Además, los costes de mantenimiento y funcionamiento asociados a estas máquinas de alta tecnología pueden sobrecargar aún más los recursos financieros.

| Desventaja | Descripción |

|---|---|

| Baja eficiencia del proceso | Ciclos de producción lentos debido al control preciso de la presión y la temperatura. |

| Alto coste del equipo | Inversión inicial considerable y costes de mantenimiento continuos para máquinas sofisticadas. |

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Selección de equipos de prensado isostático para moldeo de alta densidad

- Comprender el proceso de prensado isostático y sus tipos

- Los beneficios de utilizar el prensado isostático en la fabricación

- ¿Qué es la máquina de prensado isostático?