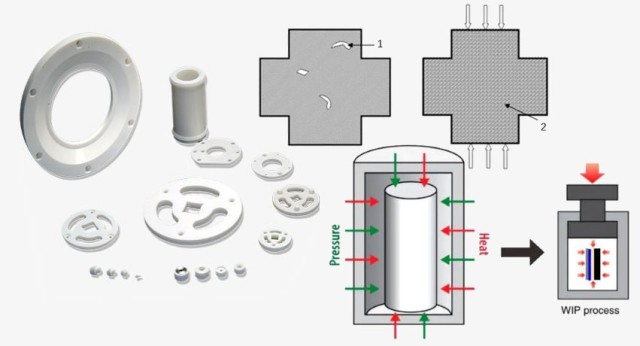

Prensado isostático en caliente (HIP)

Maximización de las propiedades cerámicas

El prensado isostático en caliente (HIP) destaca como el principal proceso de fabricación de cerámica avanzada, ya que ofrece ventajas inigualables en cuanto a propiedades de los materiales. Al someter los materiales cerámicos a gas a alta presión a temperaturas elevadas, el HIP garantiza que el producto final alcance la densidad total, un estado en el que el material está prácticamente libre de huecos y poros. Este proceso no sólo elimina los defectos internos, sino que también minimiza el crecimiento del grano, un factor crítico para mantener la integridad estructural y las propiedades mecánicas del material.

Las ventajas del HIP van más allá de la mera densificación. El proceso da como resultado cerámicas con la máxima resistencia, lo que las hace muy fiables y duraderas. Esto es especialmente importante en aplicaciones en las que el fallo no es una opción, como los implantes médicos y los componentes aeroespaciales. La alta fiabilidad de la cerámica procesada mediante HIP se atribuye a la distribución uniforme de la tensión y el esfuerzo en todo el material, lo que reduce la probabilidad de fallos localizados.

Además, la capacidad del HIP para producir cerámicas con una dureza y transparencia excepcionales amplía aún más sus aplicaciones. Las cerámicas transparentes, por ejemplo, se utilizan en óptica de alto rendimiento, como medios de ganancia láser y ventanas resistentes a los arañazos. La combinación de estas propiedades hace que la cerámica procesada con HIP sea la opción preferida en industrias que exigen un alto rendimiento y fiabilidad a largo plazo.

En resumen, el HIP no es sólo un proceso; es una tecnología transformadora que eleva los materiales cerámicos a su máximo potencial, garantizando que cumplan las estrictas exigencias de las aplicaciones industriales modernas.

Alcanzar el 100% de densidad teórica

Alcanzar el 100% de densidad teórica en los materiales cerámicos es un objetivo crítico en el campo de la tecnología de prensado isostático. Este hito no es un mero número, sino un testimonio de la integridad estructural y la capacidad de rendimiento del material. Ajustando meticulosamente la temperatura de sinterización y aplicando una elevada presión isostática, es posible minimizar el crecimiento del grano, optimizando así las propiedades del material.

La sinergia entre el control de la temperatura y la aplicación de presión desempeña un papel fundamental en este proceso. La temperatura de sinterización, cuando se calibra con precisión, facilita la coalescencia de las partículas, dando lugar a una microestructura densa y uniforme. Al mismo tiempo, una presión isostática elevada garantiza que esta densificación se produzca de manera uniforme en todo el material, evitando cualquier debilidad o porosidad localizada.

Este enfoque aporta varias ventajas significativas. En primer lugar, se obtiene la máxima resistencia, lo que garantiza que la cerámica pueda soportar altas tensiones mecánicas sin fallar. En segundo lugar, mejora la fiabilidad, haciendo que el material sea más fiable en aplicaciones críticas. Además, la reducción del crecimiento del grano contribuye a aumentar la dureza, lo que hace que la cerámica sea más resistente al desgaste y la abrasión. Para aplicaciones que requieren claridad óptica, como la tecnología láser o las ventanas resistentes a los arañazos, también se maximiza la transparencia del material.

En resumen, el cuidadoso equilibrio entre la temperatura de sinterización y la presión isostática no sólo permite alcanzar el 100% de la densidad teórica, sino que también confiere al material cerámico unas propiedades mecánicas y ópticas superiores.

Mejora de la eficacia de la producción

La utilización de alta presión de gas en la tecnología de prensado isostático no sólo facilita la densificación de los materiales cerámicos, sino que también introduce un efecto de flotabilidad que mejora significativamente la eficiencia de la producción. Este efecto de flotabilidad permite apilar varias piezas dentro de la prensa sin riesgo de que se peguen o se hundan, un problema habitual en los métodos de prensado tradicionales. Al permitir el procesamiento simultáneo de múltiples piezas, el ciclo de producción se agiliza, lo que conlleva un notable aumento de la producción y una reducción de los costes de producción por unidad.

Además, la alta presión del gas garantiza una distribución uniforme de la fuerza en todas las piezas, lo que elimina la necesidad de manipulaciones y posicionamientos complicados. Esta uniformidad se traduce en productos de alta calidad constante, ya que cada pieza experimenta el mismo nivel de densificación y presión. La capacidad de apilar piezas también optimiza el uso del espacio de la prensa, lo que permite una utilización más eficiente del equipo y los recursos.

En resumen, la combinación de alta presión de gas y efectos de flotabilidad en el prensado isostático no sólo agiliza el proceso de producción, sino que también garantiza la producción de piezas cerámicas de alta calidad de forma rentable. Este doble beneficio hace del prensado isostático una herramienta indispensable para las industrias que buscan mejorar su eficiencia productiva y mantener una ventaja competitiva.

Aplicaciones del HIP

El prensado isostático en caliente (HIP) es indispensable en la producción de componentes precisos y de alta integridad en multitud de sectores, desde el aeroespacial y la medicina hasta la automoción, entre otros. Esta técnica avanzada es especialmente favorecida por su capacidad de aplicar una presión uniforme a toda la superficie de una pieza, garantizando que las dimensiones críticas se cumplan con una precisión sin precedentes. El uso de un gas inerte, normalmente argón, dentro del recipiente de HIP garantiza además que las superficies de la pieza no reaccionen, lo que mejora la calidad y fiabilidad generales del producto final.

Una de las aplicaciones más notables del HIP es en el campo médico, donde se utiliza ampliamente en la fabricación de implantes. Estos implantes requieren una durabilidad y biocompatibilidad excepcionales, cualidades que el HIP puede ofrecer gracias a su capacidad para alcanzar el 100% de densidad teórica y eliminar la porosidad. Más allá de los implantes médicos, el HIP también es fundamental en la creación de cojinetes cerámicos híbridos SN, esenciales por su gran capacidad de carga y sus propiedades de baja fricción.

En el ámbito de la cerámica transparente, el HIP desempeña un papel crucial en la producción de materiales que no sólo son ópticamente transparentes, sino también muy resistentes a los arañazos y a los daños por láser. Estas propiedades hacen que las cerámicas transparentes tratadas con HIP sean ideales para aplicaciones como medios de ganancia láser y ventanas resistentes a los arañazos. La versatilidad y precisión del HIP se extienden a otros muchos componentes, como piezas de turbinas de gas, bombas, válvulas, pistones y herramientas de corte, todos los cuales se benefician de la mejora de las propiedades mecánicas y la fiabilidad que confiere el HIP.

| Industria | Aplicaciones del HIP |

|---|---|

| Medicina | Implantes, prótesis, herramientas quirúrgicas |

| Aeroespacial | Componentes de turbinas de gas, piezas estructurales, componentes de motores |

| Automoción | Componentes de motores, sistemas de frenos, piezas de transmisión |

| Óptica | Cerámica transparente, medios de ganancia láser, ventanas resistentes a arañazos |

| Industrial | Bombas, válvulas, pistones, herramientas de corte, componentes de tratamiento térmico |

La demanda de HIP se ve reforzada por su compatibilidad con los procesos de fabricación aditiva. Al igual que en la fundición suelen formarse poros, la fabricación aditiva puede dejar huecos en las piezas. La HIP resuelve eficazmente estos problemas, lo que la convierte en un paso de postprocesado vital para garantizar la integridad y el rendimiento de componentes complejos, sobre todo en aplicaciones aeroespaciales y médicas en las que la rentabilidad y la precisión son primordiales.

Prensado isostático en frío y en caliente (CIP/WIP)

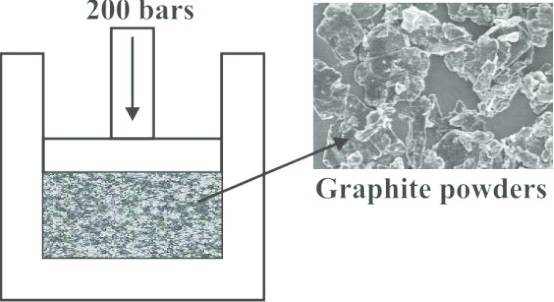

Consolidación de polvos cerámicos

El prensado isostático en frío y caliente (CIP/WIP) destaca como el método de elección para consolidar grandes piezas de cerámica o polvo metálico refractario. Esta técnica garantiza no sólo una alta densidad uniforme, sino también procesos de producción eficientes. La principal ventaja del CIP/WIP reside en su capacidad para aplicar una presión uniforme en todas las caras del material, lo que resulta crucial para conseguir las propiedades mecánicas y la precisión dimensional deseadas.

Por ejemplo, cuando se trata de polvos cerámicos, la distribución uniforme de la presión ayuda a eliminar los huecos internos y la porosidad, problemas habituales en los métodos de consolidación tradicionales. Esta uniformidad es especialmente beneficiosa en aplicaciones en las que la fiabilidad y la resistencia son primordiales, como en la producción de implantes médicos y cojinetes cerámicos avanzados.

Además, la eficacia del CIP/WIP va más allá de la mera mejora de la densidad. El proceso permite la consolidación de piezas grandes sin necesidad de moldes complejos ni pasos de acabado adicionales, lo que reduce el tiempo y los costes de producción. Este enfoque racionalizado hace del CIP/WIP una opción atractiva para las industrias que requieren componentes cerámicos a gran escala y de alta calidad.

En resumen, CIP/WIP no sólo garantiza la consolidación de polvos cerámicos hasta un estado verde uniforme, sino que también mejora la eficiencia de la producción, lo que lo convierte en el método preferido en diversas aplicaciones industriales.

Consecución de un estado verde uniforme

El prensado isostático en frío y en caliente (CIP/WIP) desempeña un papel fundamental en la consolidación de los polvos cerámicos, transformándolos en un estado verde altamente uniforme. Este proceso es esencial para garantizar que los productos cerámicos finales posean las propiedades mecánicas, térmicas y eléctricas deseadas. Mediante la aplicación de presión y temperatura controladas, el CIP/WIP elimina eficazmente las inconsistencias en el cuerpo verde, que a menudo son la causa principal de la variabilidad del rendimiento en la cerámica acabada.

La uniformidad conseguida mediante CIP/WIP no se limita a la consistencia física, sino que también mejora significativamente el rendimiento general del material. Por ejemplo, un estado verde uniforme garantiza que las piezas cerámicas tengan una contracción uniforme durante la sinterización, lo que permite un control dimensional preciso. Esta precisión es crucial para aplicaciones en las que la tolerancia a la variación de tamaño es mínima, como en implantes médicos o cojinetes cerámicos de alto rendimiento.

Además, la reducción de la variabilidad del rendimiento se traduce en una mayor fiabilidad y vida útil de los componentes cerámicos. Esto es especialmente importante en sectores en los que el fallo no es una opción, como el aeroespacial y el de defensa. Al minimizar la variabilidad de propiedades como la dureza, la resistencia y la conductividad térmica, CIP/WIP garantiza que cada pieza cerámica cumpla los estrictos requisitos de estas aplicaciones de alto riesgo.

En resumen, la capacidad de CIP/WIP para lograr un estado verde uniforme es una piedra angular en la producción de cerámica avanzada. No sólo garantiza las propiedades finales deseadas, sino que también reduce significativamente la variabilidad del rendimiento, lo que la convierte en una técnica indispensable en la fabricación de materiales cerámicos de alto rendimiento.

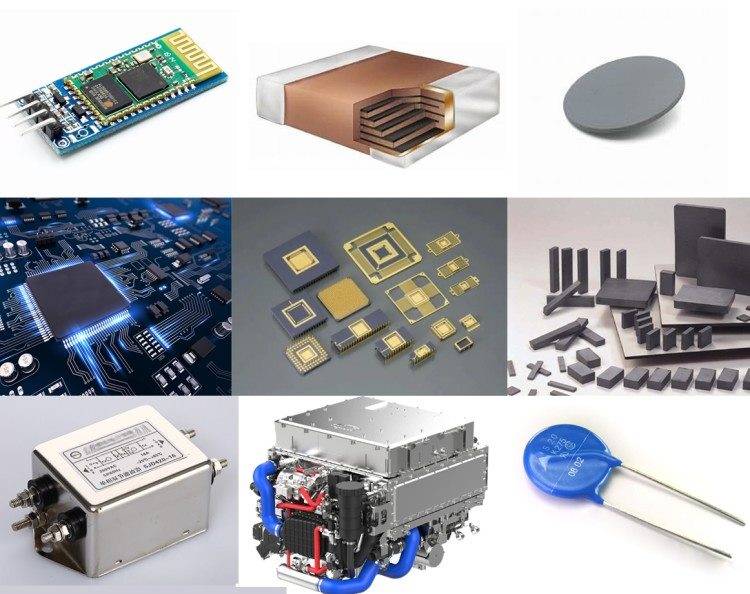

Aplicaciones de CIP/WIP

La tecnología de prensado isostático en frío y en caliente (CIP/WIP) encuentra amplias aplicaciones en una amplia gama de materiales, cada uno de los cuales se beneficia de su capacidad para garantizar una alta densidad uniforme y unos procesos de producción eficientes. Uno de los principales materiales para los que se utiliza la tecnología CIP/WIP son los polvos cerámicos. Estos polvos, cuando se someten a CIP/WIP, pueden consolidarse en piezas grandes y densas con una porosidad mínima, lo que es crucial para conseguir las propiedades mecánicas y térmicas deseadas en la cerámica avanzada.

Además de los polvos cerámicos, el CIP/WIP también se emplea en la producción de grafito isostático. Este material es conocido por su excepcional resistencia mecánica y conductividad térmica, lo que lo hace ideal para aplicaciones de alta temperatura como componentes de hornos y electrodos. El proceso de prensado isostático garantiza que el grafito tenga una densidad uniforme, lo que mejora su rendimiento y longevidad en estos entornos tan exigentes.

Los metales refractarios son otra clase de materiales que se benefician significativamente del CIP/WIP. Estos metales, que incluyen el tungsteno, el molibdeno y el tántalo, se caracterizan por sus altos puntos de fusión y su excelente resistencia al calor y al desgaste. El proceso CIP/WIP permite consolidar estos metales en componentes densos y de alto rendimiento, esenciales para aplicaciones en los sectores aeroespacial, nuclear e industrial.

Por último, el CIP/WIP se utiliza en la producción de aislantes eléctricos. Estos materiales deben poseer una elevada rigidez dieléctrica y una baja conductividad eléctrica para funcionar eficazmente en sistemas eléctricos. La densificación uniforme conseguida mediante CIP/WIP garantiza que estos aislantes cumplan estrictos criterios de rendimiento, lo que los hace adecuados para su uso en aplicaciones de alta tensión y dispositivos electrónicos.

En general, la versatilidad y eficacia del CIP/WIP lo convierten en una herramienta indispensable en la producción de una amplia gama de materiales, cada uno de los cuales requiere un control preciso de la densidad y la uniformidad para lograr un rendimiento óptimo.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Los beneficios de utilizar el prensado isostático en la fabricación

- Selección de equipos de prensado isostático para moldeo de alta densidad

- Guía completa de prensado isostático: tipos, procesos y características(3)

- ¿Qué es la máquina de prensado isostático?

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco