Introducción a la deposición por pulverización catódica

Definición y ventajas

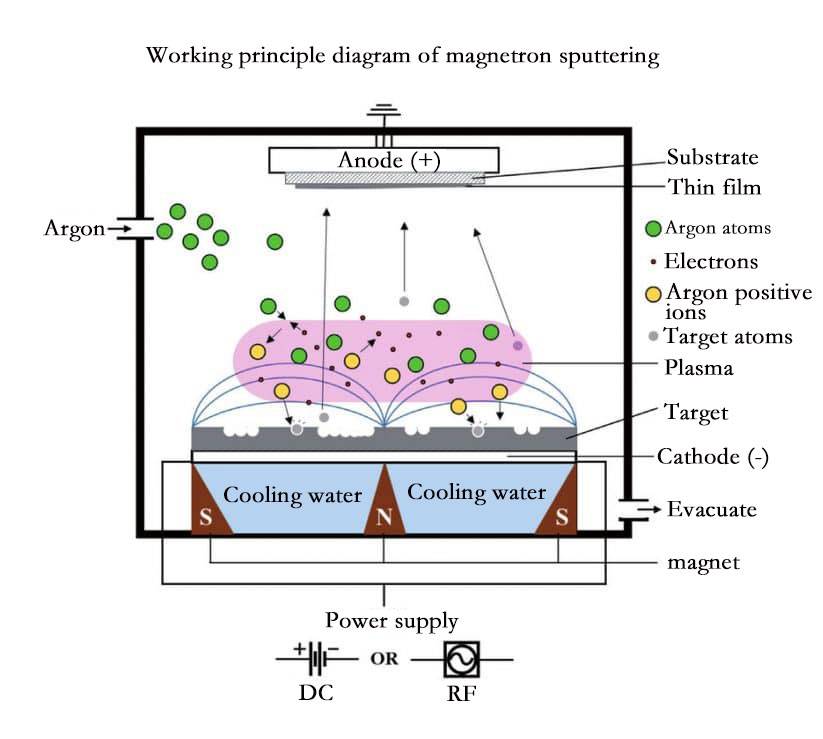

El recubrimiento por pulverización catódica es una tecnología sofisticada que consiste en bombardear la superficie del objeto con partículas energéticas dentro de una cámara de vacío. Este bombardeo provoca la expulsión de átomos y otras partículas del objetivo, que se depositan sobre un sustrato para formar una película fina. El proceso se basa en la transferencia de impulso de las partículas energéticas a los átomos del blanco, lo que provoca su desplazamiento y posterior deposición sobre el sustrato.

Una de las principales ventajas del recubrimiento por pulverización catódica es su capacidad para lograr una rápida deposición en grandes áreas. Esta capacidad es crucial para aplicaciones que requieren una amplia cobertura, como la fabricación de recubrimientos ópticos o dispositivos semiconductores. Además, las películas producidas mediante sputtering presentan una excelente adherencia al sustrato, lo que garantiza su durabilidad y longevidad.

Otra ventaja significativa es la alta densidad de sputtering que se consigue, lo que se traduce en menos agujeros de alfiler en la película depositada. Los agujeros de alfiler pueden comprometer la integridad y el rendimiento de la película, por lo que su reducción es un factor crítico en la calidad del producto final. La capacidad de control y repetición del proceso de sputtering también es digna de mención, ya que permite realizar ajustes precisos y obtener resultados uniformes en varias tiradas.

La tecnología de sputtering es muy versátil, capaz de depositar películas de prácticamente cualquier material, incluidos metales, aleaciones e incluso compuestos complejos. Esta flexibilidad abre un amplio abanico de aplicaciones, desde la creación de revestimientos funcionales en electrónica hasta el desarrollo de capas protectoras en ingeniería aeroespacial. La capacidad de bombardear cualquier material garantiza que la tecnología pueda adaptarse a requisitos específicos, lo que la convierte en una poderosa herramienta en diversas industrias.

Mecanismos del sputtering

Colisión en cascada y sputtering

Cuando los iones incidentes golpean la superficie del blanco, transfieren una parte de su energía a los átomos de la red superficial, iniciando una compleja serie de movimientos atómicos. Esta transferencia de energía puede desplazar los átomos de sus posiciones en la red, algunos de los cuales ganan suficiente energía para superar la barrera de potencial de la superficie y bombardear directamente. Otros, sin embargo, permanecen constreñidos dentro de la red, lo que hace que vibren en su lugar y aumenten la temperatura local del material objetivo.

Un número significativo de átomos, al recibir suficiente energía, sufre un retroceso. Estos átomos en retroceso colisionan con los átomos vecinos, desplazándolos y desencadenando una reacción en cadena de retrocesos de orden superior. Esta serie de colisiones en cascada se denominacolisión en cascada. Durante este proceso, si la energía de la cascada alcanza la superficie y supera la energía de enlace superficial, los átomos pueden ser expulsados del material, fenómeno conocido comopulverización en cascada.

El proceso puede visualizarse como una cascada de colisiones lineal, en la que el ion entrante (círculo morado) inicia una serie de retrocesos (círculos rojo, azul, verde y amarillo) que acaban expulsando átomos del blanco. Si el blanco es delgado, estos átomos expulsados pueden escapar por la parte posterior, un proceso denominado "sputtering en transmisión".

En esencia, la colisión en cascada y el sputtering son mecanismos fundamentales que impulsan el desplazamiento y la expulsión de átomos necesarios para la formación de películas delgadas en la tecnología de deposición por sputtering.

Tipos de técnicas de sputtering

Sputtering de diodo

El sputtering por diodos representa la forma fundacional y más elemental de la tecnología de sputtering. Este método implica una configuración sencilla que comprende un cátodo y un ánodo dentro de una cámara de vacío de baja presión. El material objetivo, normalmente una película conductora, sirve de cátodo, mientras que el ánodo aloja el sustrato que se va a recubrir. Cuando el campo eléctrico dentro de la cámara se intensifica hasta alcanzar un umbral crítico, se inicia una descarga luminosa anómala que crea un entorno de plasma entre los dos electrodos.

En este estado de plasma, los electrones libres son acelerados hacia el ánodo, colisionando con átomos de gas neutro, como el Argón. Estas colisiones ionizan los átomos de gas, transformándolos en iones cargados positivamente. Estos iones, bajo la influencia del campo eléctrico, aceleran hacia el cátodo, bombardeando el material objetivo. Este bombardeo provoca la expulsión de los átomos del blanco, un proceso conocido como pulverización catódica. Estos átomos expulsados se desplazan por el plasma y se condensan en el sustrato, formando una fina película.

El proceso de sputtering de diodos se caracteriza por su sencillez y su rápida adopción, aunque no está exento de dificultades. Una limitación notable es la tasa de deposición relativamente baja, que puede prolongar el tiempo de recubrimiento y provocar el sobrecalentamiento del material. Este problema puede comprometer la integridad atómica del blanco, lo que hace necesarios avances como el sputtering por magnetrón para resolver estas ineficiencias. A pesar de sus limitaciones, el sputtering por diodos sigue siendo una base fundamental para comprender técnicas de sputtering más complejas.

Pulverización catódica triódica

Aunque el sputtering de diodo ofrece simplicidad, adolece de descargas inestables y bajas tasas de deposición. Para solventar estas limitaciones, el método de sputtering triódico introduce un cátodo caliente en la configuración de sputtering de diodos, transformándola en una configuración triódica. Esta modificación mejora significativamente el control sobre el proceso de sputtering.

En el sputtering triódico, la densidad del plasma puede regularse meticulosamente ajustando la corriente de emisión de electrones y la tensión de aceleración. Esta capacidad de ajuste fino permite un control más preciso del proceso de ionización dentro de la cámara. Además, la energía de bombardeo de los iones sobre el material objetivo puede modularse variando la tensión del objetivo. Este control estratégico resuelve los conflictos inherentes entre el voltaje del blanco, la corriente del blanco y la presión del gas, que son retos habituales en el sputtering de diodos.

| Parámetro | Mecanismo de control | Impacto |

|---|---|---|

| Corriente de emisión de electrones | Ajusta la densidad del plasma | Mejora el control de la ionización |

| Tensión de aceleración | Modula la densidad del plasma | Optimiza el proceso de ionización |

| Tensión objetivo | Regula la energía del bombardeo iónico | Mejora el sputtering del material objetivo |

La introducción de un cátodo caliente en el sputtering triódico no sólo aumenta la velocidad de deposición, sino que también mejora la calidad general de la película depositada. Este método es especialmente ventajoso para aplicaciones que requieren películas uniformes de alta calidad con mayor controlabilidad y repetibilidad.

Pulverización catódica por magnetrón

El sputtering por magnetrón, a menudo denominado sputtering de alta velocidad a baja temperatura, es una sofisticada técnica de recubrimiento por plasma. Este método aprovecha la interacción entre un plasma confinado magnéticamente y un material objetivo cargado negativamente. Cuando los iones energéticos cargados positivamente del plasma chocan con el objetivo, expulsan átomos a través de un proceso conocido como "sputtering". Estos átomos expulsados se desplazan por el plasma y se depositan sobre un sustrato, formando una fina película.

El proceso tiene lugar dentro de un campo magnético cerrado, que sirve para atrapar electrones y mejorar la eficacia de la pulverización catódica. Al funcionar a presiones más bajas, el pulverizado por magnetrón minimiza la incorporación de gas en la película y reduce las pérdidas de energía en los átomos pulverizados. El resultado son películas de alta calidad con una escalabilidad excepcional, lo que lo convierte en el método preferido frente a otras técnicas de deposición física en fase vapor (PVD).

Una de las principales ventajas del sputtering por magnetrón es su elevada velocidad de deposición, que reduce significativamente el aumento de temperatura del sustrato. Esto es especialmente beneficioso para mantener la integridad de los sustratos sensibles a la temperatura. Además, el método ofrece una excelente calidad de película, repetibilidad y facilidad de industrialización, lo que lo convierte en una opción versátil y fiable para diversas aplicaciones.

En comparación con el sputtering dipolar, el sputtering magnetrónico destaca por su rendimiento superior en términos de velocidad de deposición, calidad de la película y eficacia general del proceso. La combinación de campos eléctricos y magnéticos cerca del blanco crea una deriva E×B, que curva y prolonga las trayectorias de vuelo de los electrones. El resultado es un alto grado de ionización del gas y un plasma de densidad relativamente alta. Los iones acelerados hacia el cátodo/objetivo pulverizan el material, que forma una fina película sobre el sustrato situado encima del blanco.

En resumen, la capacidad del pulverizador magnetrón para producir películas de alta calidad con un aumento mínimo de la temperatura del sustrato y su escalabilidad lo convierten en una opción superior tanto para aplicaciones industriales como para investigación.

Pulverización catódica por magnetrón reactivo

El sputtering reactivo por magnetrón implica el uso de un metal, aleación, compuesto metálico de bajo valor o material semiconductor como cátodo objetivo. Durante el proceso de pulverización catódica, este material objetivo reacciona con las partículas de gas introducidas en la cámara de vacío, lo que da lugar a la formación de una película de compuesto, ya sea durante el propio proceso de pulverización catódica o a medida que el material se deposita sobre la superficie del sustrato. Este método destaca especialmente por su capacidad de producir películas compuestas de gran pureza con un control preciso de las propiedades de la película.

El proceso aprovecha el entorno de plasma dentro de la cámara de vacío, donde gases como el nitrógeno o el oxígeno, que normalmente son estables e inertes, se ionizan y se vuelven altamente reactivos debido a colisiones de alta energía. Estas partículas de gas reactivo interactúan entonces con el material objetivo, facilitando la creación de estructuras compuestas complejas.

Una de las principales ventajas del sputtering reactivo por magnetrón es su eficacia en el tratamiento de películas finas uniformes de gran superficie. Esta capacidad la convierte en la técnica preferida para la producción masiva de películas compuestas, donde la consistencia y la alta pureza son fundamentales. La capacidad del método para controlar las propiedades de las películas garantiza que los revestimientos resultantes cumplan especificaciones estrictas, lo que lo convierte en una opción versátil y fiable para diversas aplicaciones industriales.

Sputtering magnetrónico no equilibrado

El sputtering por magnetrón no equilibrado emplea una configuración de campo magnético única que difiere de la configuración equilibrada tradicional. Este diseño de campo magnético "con fugas" permite que algunas de las líneas de campo magnético se extiendan más allá del blanco, alcanzando el sustrato. Esta extensión facilita el movimiento de electrones secundarios, lo que a su vez aumenta el alcance del plasma hacia el sustrato. El resultado es un aumento significativo de las corrientes de iones que fluyen hacia el sustrato, que pueden ser hasta diez veces superiores a las que se consiguen con el sputtering de magnetrón convencional.

La ventaja clave de esta técnica reside en su capacidad no sólo de depositar partículas para formar películas finas, sino también de bombardear el sustrato con plasma. Esta doble acción mejora significativamente la calidad de la película al reestructurar el recubrimiento a nivel atómico. Los iones de baja energía, ideales para este proceso de reestructuración, garantizan que las películas depositadas posean propiedades óptimas.

Sin embargo, el sputtering magnetrónico no está exento de dificultades. El mayor bombardeo de iones puede provocar un mayor calentamiento del sustrato, alcanzando a veces temperaturas de hasta 250 °C, y puede introducir defectos estructurales. A pesar de estas limitaciones, la tecnología sigue siendo muy valiosa para la preparación de diversas películas duras, donde las compensaciones son aceptables para las propiedades mejoradas de la película que ofrece.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación