Sí, una bobina de inducción es el componente central de un sistema diseñado para fundir acero. Un horno de inducción, que utiliza una potente bobina de inducción, es un método industrial estándar para fundir acero y otros metales ferrosos. Funciona utilizando un campo magnético alterno fuerte para inducir corrientes eléctricas directamente dentro del acero, generando un calor inmenso de manera rápida y eficiente.

El principio fundamental no se trata de una llama externa, sino de convertir el propio metal en la fuente de calor. Un sistema de inducción es totalmente capaz de alcanzar las altas temperaturas necesarias para fundir acero, siempre que la fuente de alimentación y la bobina estén diseñadas adecuadamente para la tarea.

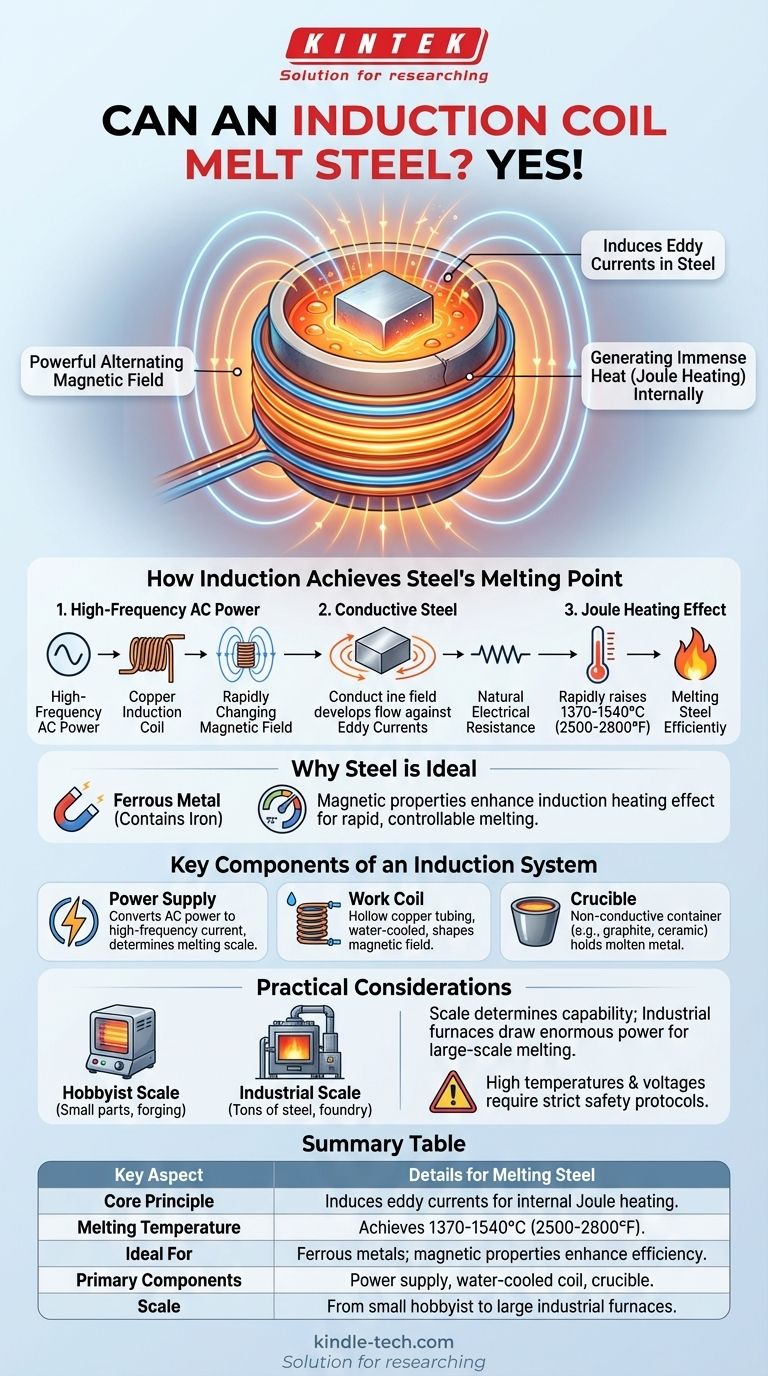

Cómo logra la inducción el punto de fusión del acero

El principio del calentamiento por inducción

Un calentador de inducción funciona haciendo pasar una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre.

Esto crea un campo magnético que cambia rápidamente alrededor y dentro de la bobina.

Cuando se coloca un material conductor como el acero dentro de este campo, el campo magnético induce corrientes eléctricas potentes, conocidas como corrientes de Foucault, para fluir dentro del metal.

Convertir la electricidad en calor

El acero tiene resistencia eléctrica natural. A medida que estas fuertes corrientes de Foucault fluyen contra esta resistencia, generan un calor tremendo a través de un proceso llamado calentamiento por efecto Joule.

Este efecto es tan potente y concentrado que puede elevar rápidamente la temperatura del acero por encima de su punto de fusión, que típicamente se encuentra entre 1370-1540°C (2500-2800°F).

Por qué el acero es un material ideal

El acero es un metal ferroso, lo que significa que contiene hierro. Sus propiedades magnéticas mejoran el efecto del calentamiento por inducción, haciendo que calentarlo sea mucho más eficiente que los metales no magnéticos como el aluminio o el cobre.

El sistema esencialmente convierte la pieza de acero en su propio elemento calefactor, lo que permite una fusión limpia, controlable y rápida sin contacto directo de una fuente de calor.

Componentes clave de un sistema de inducción

La fuente de alimentación

Este es el corazón del sistema. Toma la energía eléctrica estándar y la convierte en la energía de CA de alta frecuencia y alta corriente necesaria para accionar la bobina. El vataje de la fuente de alimentación determina directamente cuánto metal se puede fundir y con qué rapidez.

La bobina de trabajo

Esta es la bobina de cobre que crea el campo magnético. Su forma y tamaño son críticos y deben diseñarse para que coincidan con la pieza de trabajo (el acero) para una máxima eficiencia. A menudo se hace circular agua a través de los tubos de cobre huecos para evitar que la propia bobina se derrita.

El crisol

Al fundir metal, se utiliza un recipiente no conductor y de alta temperatura llamado crisol para contener el acero fundido. El crisol se coloca dentro de la bobina y aísla el metal fundido de la propia bobina. Los materiales como el grafito o la cerámica son comunes.

Comprensión de las consideraciones prácticas

Escala y requisitos de energía

Un calentador de inducción pequeño de sobremesa utilizado por aficionados puede fundir un clavo o un tornillo pequeño, pero no fundirá un bloque significativo de acero.

Los hornos de inducción industriales son sistemas masivos que consumen enormes cantidades de energía. Están diseñados específicamente para fundir toneladas de acero para fundiciones y fabricación. La capacidad de fundir acero depende totalmente de la escala del equipo.

Eficiencia y control

El calentamiento por inducción es muy eficiente porque el calor se genera directamente dentro del material. Hay muy poco calor residual en comparación con un horno tradicional alimentado por combustible.

También ofrece un control preciso de la temperatura, lo cual es fundamental para crear aleaciones de acero específicas. Al ajustar la potencia y la frecuencia, los operadores pueden gestionar el proceso de fusión con gran precisión.

Seguridad

Estos sistemas implican temperaturas extremadamente altas y voltajes elevados. Las unidades industriales están contenidas y se operan con protocolos de seguridad estrictos. Incluso las unidades más pequeñas presentan riesgos significativos de quemaduras graves y descargas eléctricas y deben manipularse con extrema precaución.

Tomar la decisión correcta para su objetivo

Si su enfoque principal es la fabricación industrial o el trabajo de metales a gran escala: Un horno de inducción es un método estándar, altamente eficiente y controlable para fundir acero para producir aleaciones o para fundición.

Si su enfoque principal es un pasatiempo a pequeña escala o un proyecto de taller: Un calentador de inducción más pequeño ciertamente puede calentar el acero hasta temperaturas al rojo vivo para forjar o endurecer, pero fundir algo más que una pieza muy pequeña requerirá una unidad especializada y potente.

Esta tecnología proporciona un método limpio, rápido y preciso para convertir el acero sólido en estado líquido.

Tabla de resumen:

| Aspecto clave | Detalles para fundir acero |

|---|---|

| Principio fundamental | Induce corrientes de Foucault dentro del acero, generando calor interno (calentamiento por efecto Joule). |

| Temperatura de fusión | Alcanza 1370-1540°C (2500-2800°F), suficiente para el acero. |

| Ideal para | Metales ferrosos como el acero; las propiedades magnéticas mejoran la eficiencia. |

| Componentes principales | Fuente de alimentación, bobina de cobre refrigerada por agua y un crisol de cerámica/grafito. |

| Escala | Desde pequeñas unidades para aficionados hasta grandes hornos industriales que funden toneladas de metal. |

¿Listo para integrar un calentamiento por inducción preciso y eficiente en su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción diseñados para la fiabilidad y el control. Ya sea que esté desarrollando nuevas aleaciones o necesite capacidades de fusión precisas, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de laboratorio e industriales. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los objetivos específicos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas