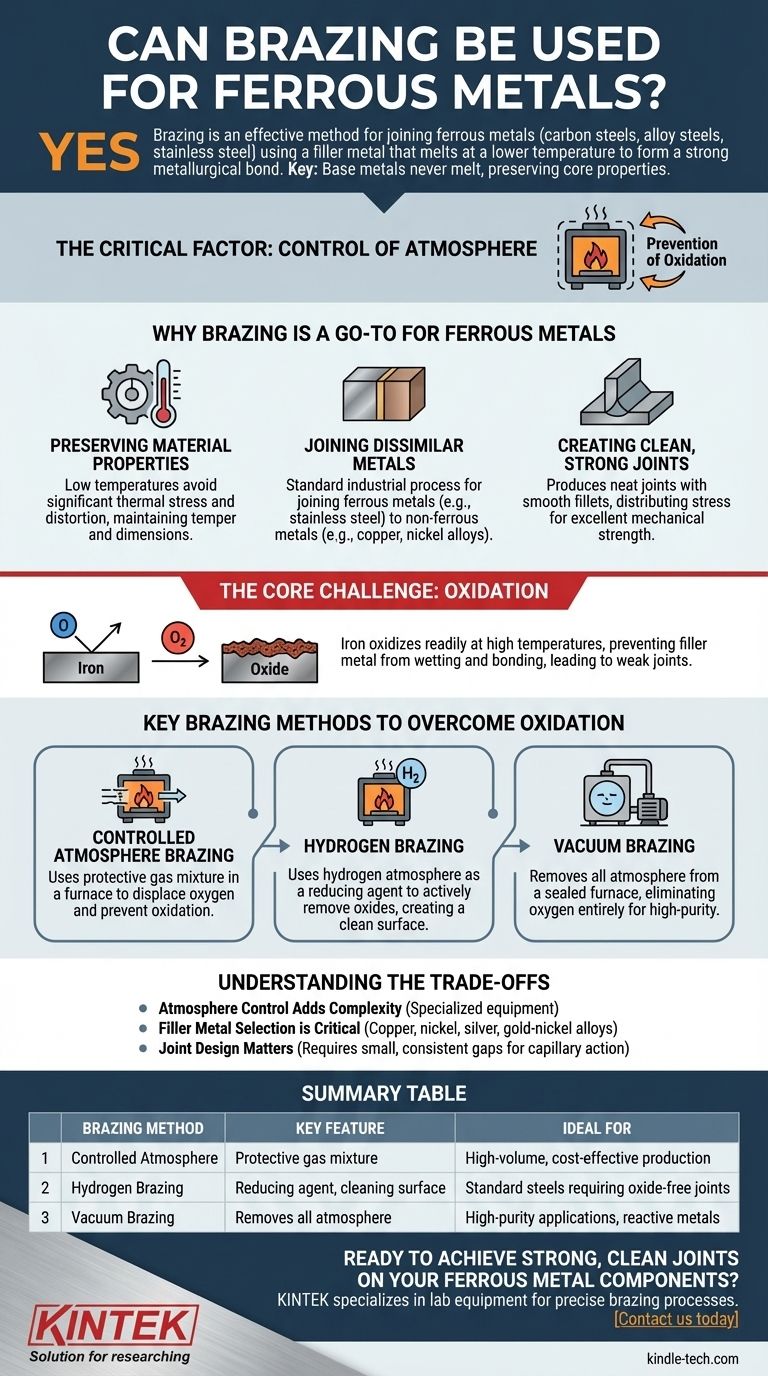

Sí, la soldadura fuerte es un método excepcionalmente común y eficaz para unir metales ferrosos, incluidos los aceros al carbono, los aceros aleados y el acero inoxidable. El proceso funciona calentando los metales base y utilizando un metal de aportación, como una aleación de cobre o níquel, que se funde a una temperatura más baja para formar una fuerte unión metalúrgica. La clave es que las propias piezas de acero nunca se funden, conservando sus propiedades fundamentales.

El factor crítico al soldar metales ferrosos no es el proceso en sí, sino el control de la atmósfera. Debido a que el hierro se oxida fácilmente a temperaturas de soldadura fuerte, el éxito depende del uso de un ambiente protector como el vacío o el hidrógeno para evitar uniones débiles y contaminadas con óxido.

Por qué la soldadura fuerte es una opción preferida para los metales ferrosos

La soldadura fuerte ofrece ventajas distintas sobre otros métodos de unión como la soldadura cuando se trabaja con acero y otras aleaciones a base de hierro.

Conservación de las propiedades del material

Debido a que la soldadura fuerte ocurre a temperaturas por debajo del punto de fusión del acero, evita el estrés térmico y la distorsión significativos comunes en la soldadura. Esto es crucial para mantener el temple, la dureza y las dimensiones precisas de los componentes tratados térmicamente.

Unión de metales disímiles

La soldadura fuerte sobresale en la creación de uniones fuertes entre diferentes tipos de metales. Es un proceso industrial estándar para unir metales ferrosos como el acero inoxidable con metales no ferrosos como el cobre o las aleaciones de níquel.

Creación de uniones limpias y fuertes

Una unión soldada correctamente es limpia, con un cordón liso que a menudo no requiere acabado adicional. La unión se produce en toda la superficie del área de la unión, distribuyendo el estrés de manera uniforme y dando como resultado una excelente resistencia mecánica.

El desafío principal: la oxidación

El principal obstáculo técnico al soldar cualquier metal ferroso es la rápida formación de óxidos de hierro a altas temperaturas.

El problema con el hierro y el oxígeno

A medida que el acero se calienta, el hierro de la aleación reacciona agresivamente con cualquier oxígeno presente en el aire. Esto crea una capa de óxido en la superficie.

El impacto en la unión

Esta capa de óxido actúa como una barrera, impidiendo que el metal de aportación fundido "moje" y se una al metal base. Esto da como resultado una unión débil, incompleta o fallida.

Métodos clave de soldadura fuerte para acero

Para superar la oxidación, se utilizan hornos especializados para controlar el ambiente durante el ciclo de calentamiento y enfriamiento.

Soldadura fuerte en atmósfera controlada

Esta es una categoría amplia donde las piezas se calientan en un horno lleno de una mezcla de gases específica. Esta atmósfera protectora desplaza el oxígeno y previene la oxidación.

Soldadura fuerte con hidrógeno

Un método común para metales ferrosos, la soldadura fuerte con hidrógeno utiliza una atmósfera de hidrógeno puro o de hidrógeno-nitrógeno. El hidrógeno es un agente "reductor", lo que significa que elimina activamente los óxidos de la superficie del metal, creando una superficie excepcionalmente limpia para que el metal de aportación se una.

Soldadura fuerte al vacío

En este proceso, todo el aire y los gases se extraen de una cámara de horno sellada, creando un vacío casi perfecto. Al eliminar la atmósfera por completo, no hay oxígeno disponible para formar óxidos. Esto se usa a menudo para aplicaciones de alta pureza o cuando se une acero a metales altamente reactivos.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte de metales ferrosos requiere una cuidadosa consideración del proceso y los materiales.

El control de la atmósfera añade complejidad

La necesidad de una atmósfera controlada significa que la soldadura fuerte de acero no es tan simple como usar un soplete al aire libre. Requiere equipos de horno especializados y, a menudo, costosos.

La selección del metal de aportación es crítica

La elección del metal de aportación es crucial. Los rellenos comunes para acero incluyen aleaciones de cobre, níquel, plata y oro-níquel. La selección depende de la resistencia requerida, la temperatura de funcionamiento de la pieza final y la compatibilidad con los metales base.

El diseño de la unión importa

La soldadura fuerte se basa en la acción capilar para atraer el metal de aportación fundido a una unión ajustada. Un diseño de unión adecuado con espacios pequeños y consistentes es esencial para crear una unión fuerte.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su proyecto.

- Si su objetivo principal es una producción rentable y de alto volumen: La soldadura fuerte en atmósfera controlada en un horno de cinta continua suele ser el método más eficiente.

- Si su objetivo principal es unir metales altamente reactivos o lograr la unión más limpia posible: La soldadura fuerte al vacío es la opción superior, ya que elimina los contaminantes por completo.

- Si su objetivo principal es crear uniones fuertes y sin óxido en aceros estándar: La soldadura fuerte con hidrógeno proporciona un efecto de "limpieza" activo que asegura un excelente flujo del metal de aportación.

En última instancia, soldar con éxito metales ferrosos es una cuestión de dominar el ambiente, no solo el calor.

Tabla resumen:

| Método de soldadura fuerte | Característica clave | Ideal para |

|---|---|---|

| Atmósfera controlada | Utiliza una mezcla de gases protectores | Producción de alto volumen y rentable |

| Soldadura fuerte con hidrógeno | El hidrógeno actúa como agente reductor, limpiando la superficie | Aceros estándar que requieren uniones sin óxido |

| Soldadura fuerte al vacío | Elimina toda la atmósfera para prevenir la oxidación | Aplicaciones de alta pureza y metales reactivos |

¿Listo para lograr uniones fuertes y limpias en sus componentes de metal ferroso?

KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de soldadura fuerte precisos. Nuestra experiencia en tecnología de hornos de atmósfera controlada y vacío garantiza que sus piezas de acero, acero inoxidable y aleaciones se unan con la máxima resistencia y mínima distorsión.

Contáctenos hoy para discutir cómo podemos apoyar las necesidades de soldadura fuerte de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.