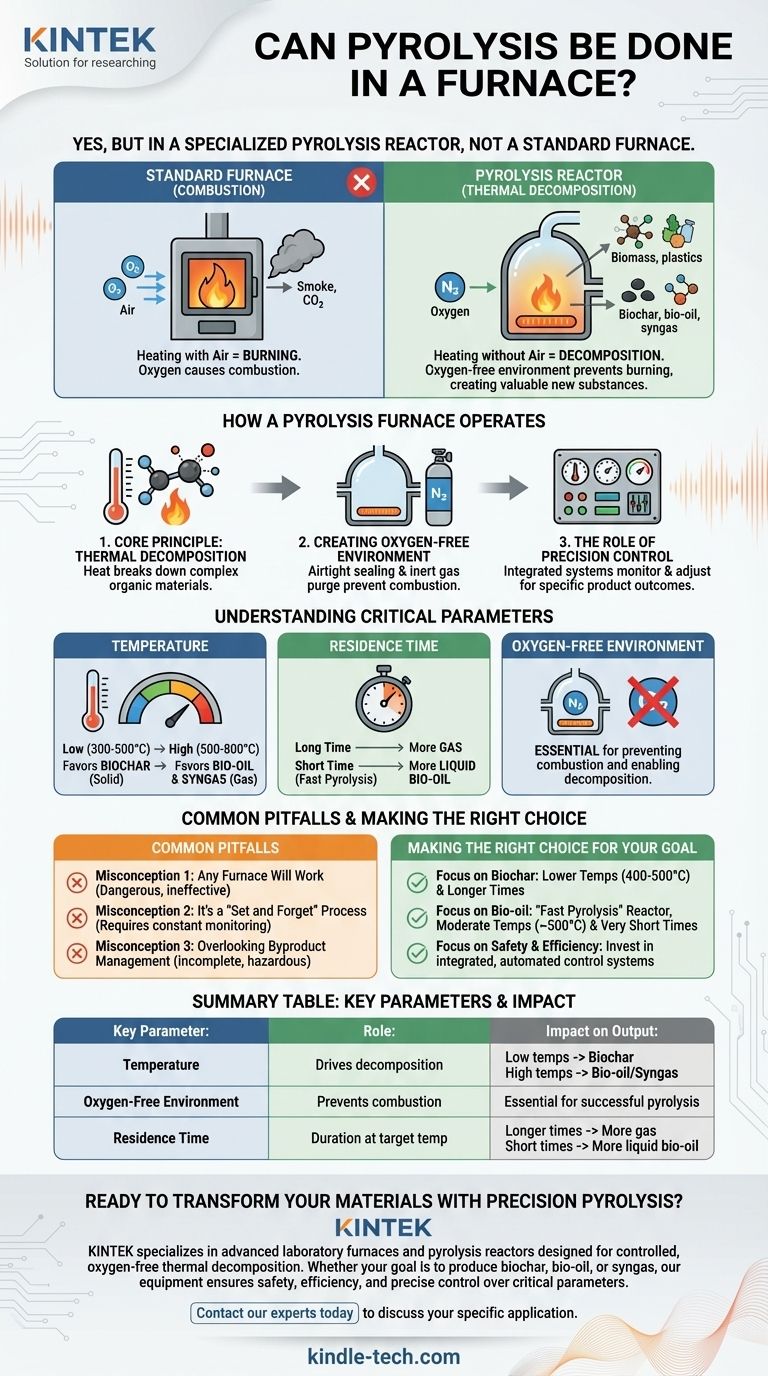

Sí, la pirólisis es fundamentalmente un proceso basado en horno. Sin embargo, no se realiza en cualquier horno. Requiere una cámara especializada y sellada, diseñada para calentar material orgánico a temperaturas muy altas en un ambiente controlado y sin oxígeno para desencadenar la descomposición térmica en lugar de la combustión.

Un horno estándar está diseñado para calentar en presencia de aire, lo que provoca la combustión. Un horno de pirólisis, más precisamente llamado reactor de pirólisis, es un sistema altamente controlado diseñado para prevenir la combustión eliminando el oxígeno, descomponiendo así el material en nuevas sustancias valiosas.

Cómo funciona un horno de pirólisis

Un horno de pirólisis es el corazón de un sistema diseñado para una transformación química específica. Su funcionamiento depende de un control preciso sobre el entorno de reacción.

El principio fundamental: descomposición térmica

La pirólisis es el proceso de descomponer materiales orgánicos complejos, como biomasa o plásticos, utilizando calor. A diferencia de la combustión, que es una reacción química con oxígeno, la pirólisis es una descomposición térmica.

Los elementos calefactores del horno elevan la temperatura del material dentro de la cámara hasta un punto en el que los enlaces químicos dentro de las moléculas se vuelven inestables y se rompen.

Creación del ambiente sin oxígeno

Este es el factor más crítico que distingue un horno de pirólisis de uno estándar. El oxígeno debe estar ausente para evitar que el material simplemente se incendie (combustión).

Para lograr esto, la cámara del horno se sella herméticamente. Antes de que comience el calentamiento, a menudo se purga cualquier oxígeno del sistema y se reemplaza con un gas inerte, como el nitrógeno. Esto asegura que solo el calor actúe sobre el material.

El papel del control de precisión

El horno no es solo una caja caliente; es un sistema integrado. Controles sofisticados monitorean y ajustan constantemente los parámetros clave para dictar el resultado del proceso. Los productos finales (gas, líquido o sólido) dependen completamente de estas configuraciones.

Comprensión de los parámetros críticos

La eficiencia de la pirólisis y los productos específicos que se crean están determinados por tres variables principales. Controlarlas es esencial para lograr el resultado deseado.

Temperatura

La temperatura es el principal impulsor de la reacción. Diferentes rangos de temperatura favorecen diferentes productos.

- Temperaturas bajas (300-500°C): Un calentamiento más lento a temperaturas más bajas tiende a maximizar el rendimiento del residuo sólido, conocido como biocarbón.

- Temperaturas altas (500-800°C): Un calentamiento más rápido a temperaturas más altas favorece la producción de líquidos (bio-aceite) y gases combustibles (gas de síntesis).

Tiempo de residencia

Esto se refiere al tiempo que el material se mantiene a la temperatura objetivo dentro del horno. Un tiempo de residencia más largo permite que la descomposición térmica avance más, descomponiendo moléculas más grandes en otras más pequeñas.

Tiempos más largos pueden aumentar la producción de gas, mientras que tiempos de residencia muy cortos se utilizan a menudo en la "pirólisis rápida" para maximizar el rendimiento de bio-aceite líquido.

Presión y monitoreo

Si bien la temperatura y el tiempo son primarios, la presión dentro del horno sellado también debe gestionarse por seguridad y estabilidad del proceso. Los bucles de control integrados monitorean estas condiciones para evitar acumulaciones peligrosas y asegurar que la reacción proceda según lo planeado. Los sistemas modernos utilizan modelos predictivos para anticipar y corregir problemas antes de que ocurran.

Errores comunes a evitar

Comprender la diferencia entre un simple calentador y un reactor de pirólisis es crucial para la seguridad y el éxito.

Error conceptual 1: Cualquier horno funcionará

Un horno o kiln industrial estándar está diseñado para procesos que ocurren en presencia de aire. Usar uno para pirólisis sin modificaciones extensas es ineficaz y extremadamente peligroso, ya que los gases calientes producidos son inflamables y pueden encenderse si hay oxígeno presente.

Error conceptual 2: Es un proceso de "configurar y olvidar"

La pirólisis es un proceso dinámico. La composición de la materia prima y el progreso de la reacción requieren monitoreo y ajuste constantes. La operación segura depende de sistemas de control confiables y, en entornos industriales, de tecnologías inteligentes para mantener la estabilidad.

Error conceptual 3: Pasar por alto la gestión de subproductos

El proceso crea una mezcla de sólidos, líquidos y gases. Un sistema de pirólisis completo incluye equipos para recolectar, enfriar y separar de forma segura estas salidas. Simplemente calentar material en un tambor sellado sin esta infraestructura de respaldo es un enfoque incompleto y peligroso.

Tomar la decisión correcta para su objetivo

El diseño y la operación de un horno de pirólisis están dictados por el producto deseado.

- Si su objetivo principal es producir biocarbón para la agricultura: Necesitará un sistema optimizado para temperaturas más bajas (alrededor de 400-500°C) y tiempos de residencia más largos para maximizar la producción de sólidos.

- Si su objetivo principal es crear bio-aceite como combustible líquido: Necesitará un reactor de "pirólisis rápida" diseñado para un calentamiento rápido a temperaturas moderadas (alrededor de 500°C) con un tiempo de residencia muy corto.

- Si su objetivo principal es la seguridad y eficiencia industrial: Debe invertir en un horno con un bucle de control integrado y automatizado para gestionar con precisión la temperatura, la presión y el flujo de la materia prima.

Al controlar el ambiente del horno con precisión, se transforma un simple proceso de calentamiento en un método sofisticado para la fabricación química.

Tabla resumen:

| Parámetro clave | Función en la pirólisis | Impacto en la producción |

|---|---|---|

| Temperatura | Impulsa la reacción de descomposición térmica. | Temperaturas bajas (300-500°C) favorecen el biocarbón; temperaturas altas (500-800°C) favorecen el bio-aceite/gas de síntesis. |

| Ambiente sin oxígeno | Evita la combustión, permitiendo la descomposición. | Esencial para una pirólisis exitosa; la ausencia de oxígeno es crítica. |

| Tiempo de residencia | Duración en que el material se mantiene a la temperatura objetivo. | Tiempos más largos aumentan el rendimiento de gas; tiempos cortos maximizan el bio-aceite líquido. |

¿Listo para transformar sus materiales con pirólisis de precisión?

KINTEK se especializa en hornos de laboratorio avanzados y reactores de pirólisis diseñados para la descomposición térmica controlada y sin oxígeno. Ya sea que su objetivo sea producir biocarbón, bio-aceite o gas de síntesis, nuestro equipo garantiza seguridad, eficiencia y un control preciso sobre los parámetros críticos.

Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y descubrir la solución de pirólisis adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué la precisión de 1177 °C es crítica para el tratamiento en horno de GH3535? Garantizar la integridad microestructural

- ¿Qué es el proceso de recubrimiento por sinterización? Una guía para la consolidación térmica de capas duraderas

- ¿Qué son los componentes sinterizados? Una guía para la fabricación de piezas metálicas de alta eficiencia

- ¿Qué horno elimina la mayor parte del aire para prevenir la descarburación? La guía definitiva sobre hornos de vacío

- ¿Cuál es la diferencia entre sinterización y fusión? Explicación del procesamiento en estado sólido frente a fase líquida

- ¿Qué es el proceso de sinterización de un horno? Una guía para la densificación de polvos en estado sólido

- ¿Qué es la sinterización libre? El camino sencillo y rentable del polvo a la pieza sólida

- ¿Cuáles son las desventajas del Horno de Arco Eléctrico (HAE)? Desafíos clave en costos, calidad y materias primas