Sí, la zirconia se puede fresar. Sin embargo, el detalle crítico no radica en *si* se puede fresar, sino en *en qué estado* se fresa. La práctica industrial y dental estándar es fresar la zirconia en su estado suave, similar a la tiza, denominado "estado verde", antes de que se someta a un proceso de endurecimiento final.

La capacidad de fresar la zirconia se define por sus dos estados de material distintos: una forma blanda y presinterizada que es fácil de mecanizar, y una forma dura y totalmente sinterizada que es extremadamente difícil. Todo el proceso de fabricación está diseñado en torno al fresado del material blando y luego a la compensación precisa de la contracción significativa que se produce durante el endurecimiento final.

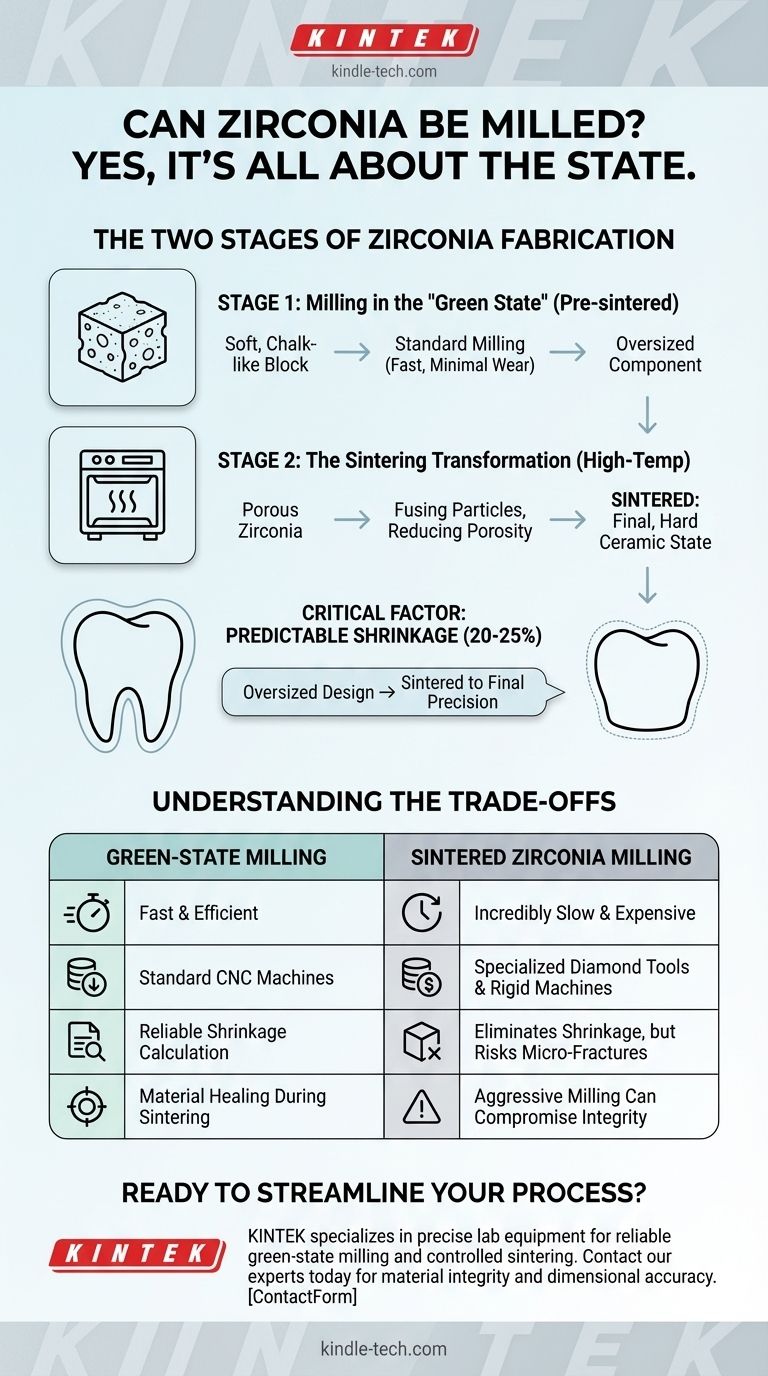

Las dos etapas de la fabricación de zirconia

Para comprender el fresado de zirconia, primero debe comprender su transformación de un material blando y trabajable a una de las cerámicas más duras disponibles. Este proceso dicta todo el flujo de trabajo de fabricación.

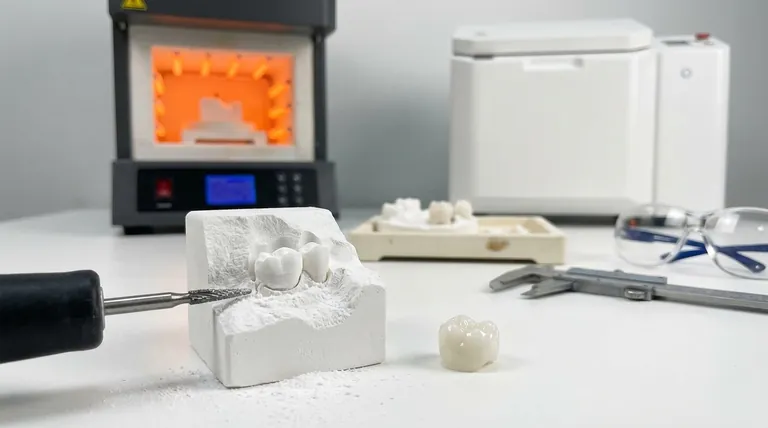

Etapa 1: Fresado en "Estado Verde"

La gran mayoría de los componentes de zirconia se mecanizan en su estado presinterizado o "verde".

En esta etapa, la zirconia existe como un bloque poroso, similar a la tiza. Es lo suficientemente blanda como para ser moldeada rápida y fácilmente por máquinas de fresado estándar con un desgaste mínimo de la herramienta. Este es el método más eficiente y rentable para la fabricación.

Etapa 2: La transformación por sinterización

Una vez que el componente ha sido fresado a la forma deseada a partir del bloque en estado verde, se somete a sinterización.

La sinterización es un proceso a alta temperatura donde la zirconia porosa se calienta, lo que hace que las partículas se fusionen. Este proceso reduce drásticamente la porosidad y aumenta la densidad del material, lo que da como resultado su estado final, excepcionalmente duro.

El factor crítico: la contracción

Como se señala en los datos de fabricación, el evento más significativo durante la sinterización es la contracción predecible.

La pieza de zirconia se encogerá hasta en un 20-25% de una manera altamente uniforme. Para tener esto en cuenta, el diseño inicial se sobredimensiona mediante un factor preciso en el software CAD/CAM antes del fresado. La pieza se fresa intencionalmente más grande para que se encoja a las dimensiones exactas requeridas después de la sinterización.

Comprender las compensaciones

Elegir cuándo fresar la zirconia implica un claro conjunto de compensaciones de ingeniería y económicas. Si bien es técnicamente posible fresar zirconia totalmente sinterizada, rara vez es práctico.

Velocidad y coste del equipo

El fresado de zirconia en estado verde es rápido y se puede realizar en una amplia gama de máquinas de fresado CNC estándar.

El fresado de zirconia totalmente sinterizada es increíblemente lento y requiere máquinas especializadas y altamente rígidas y herramientas recubiertas de diamante costosas solo para intentarlo. El desgaste del equipo es extremo.

Precisión y previsibilidad

El método de estado verde depende totalmente de la capacidad del software para calcular con precisión la contracción. Para la mayoría de las aplicaciones, esto es muy fiable y produce resultados clínicamente o industrialmente aceptables.

El fresado de un bloque totalmente sinterizado elimina la variable de contracción, pero el proceso en sí puede introducir tensión y microfracturas en el material superduro, lo que podría comprometer su integridad.

Integridad del material

El proceso de sinterización cura cualquier imperfección superficial menor del fresado en estado verde, lo que da como resultado una pieza final uniformemente fuerte.

El fresado agresivo en un bloque de zirconia totalmente endurecido corre el riesgo de crear defectos que no se pueden reparar, lo que lleva a un componente más débil. El uso de perlas de zirconia durante la sinterización ayuda a garantizar que esta transformación se produzca de manera uniforme, evitando deformaciones a medida que el material se contrae.

Cómo aplicar esto a su proyecto

El enfoque correcto casi siempre está determinado por el resultado deseado y el volumen de producción.

- Si su enfoque principal son las restauraciones dentales o la fabricación por volumen: El fresado en estado verde es el único método comercialmente viable. Su eficiencia, velocidad y fiabilidad son el estándar de la industria.

- Si su enfoque principal es un prototipo industrial muy específico donde no se puede tolerar la contracción: Podría explorar el fresado de zirconia totalmente sinterizada, pero debe estar preparado para costes extremos, largos plazos de entrega y la necesidad de socios de mecanizado altamente especializados.

En última instancia, dominar la fabricación de zirconia no consiste en forzar herramientas contra un material duro, sino en comprender y aprovechar sus propiedades transformadoras.

Tabla de resumen:

| Etapa de fresado | Estado del material | Características clave | Casos de uso comunes |

|---|---|---|---|

| Fresado en estado verde | Presinterizado, similar a la tiza | Blando, fácil de mecanizar, desgaste mínimo de la herramienta | Restauraciones dentales, fabricación por volumen |

| Fresado de zirconia sinterizada | Cerámica totalmente endurecida | Extremadamente duro, lento, requiere herramientas de diamante | Prototipos industriales especializados |

¿Listo para optimizar su proceso de fabricación de zirconia? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para un fresado fiable en estado verde y una sinterización controlada. Ya sea que trabaje en fabricación dental o I+D industrial, nuestras soluciones garantizan la integridad del material y la precisión dimensional. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su proyecto con equipos personalizados y orientación experta.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Trituradora de martillos sellada de laboratorio para una preparación de muestras eficiente

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Mortero Molino de Laboratorio para Preparación de Muestras

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Qué tipo de bolas se utilizan en los molinos de bolas? Optimice su molienda con el medio adecuado

- ¿Cuál es la función principal de un molino de bolas vibratorio de alta energía? Desbloqueo de la síntesis mecanoquímica avanzada

- ¿Cuál es el propósito principal del equipo de molienda en la síntesis de TiO2 dopado con Er? Optimizar el área superficial y la reactividad

- ¿Qué tipos de materiales son adecuados para el procesamiento en un molino de chorro? Optimice la micronización para sólidos sensibles

- ¿Por qué usar rectificado de SiC para electrolitos LLZO? Optimice la calidad de sinterización con una preparación superficial de precisión

- ¿Cuáles son los componentes de un molino de molienda? Comprenda los sistemas centrales para una conminución eficiente

- ¿Qué es un mezclador de tornillo? Logre una mezcla suave y homogénea de polvos

- ¿Cuáles son los diferentes tipos de molinos de laboratorio? Elija el molino adecuado para el material de su muestra