Sí, absolutamente. El calentamiento por inducción es un método altamente eficaz para calentar metales no ferrosos, siempre que sean conductores eléctricos. Este proceso es ampliamente utilizado en diversas industrias para la fusión, fundición y conformado de materiales como cobre, aluminio, oro y plata.

El principio fundamental es simple: la inducción funciona en cualquier material que pueda conducir electricidad. Si bien es notoriamente eficiente con metales ferrosos como el hierro debido a un efecto magnético adicional, su capacidad para generar calor en metales no ferrosos a través de corrientes eléctricas lo convierte en una tecnología versátil y ampliamente utilizada.

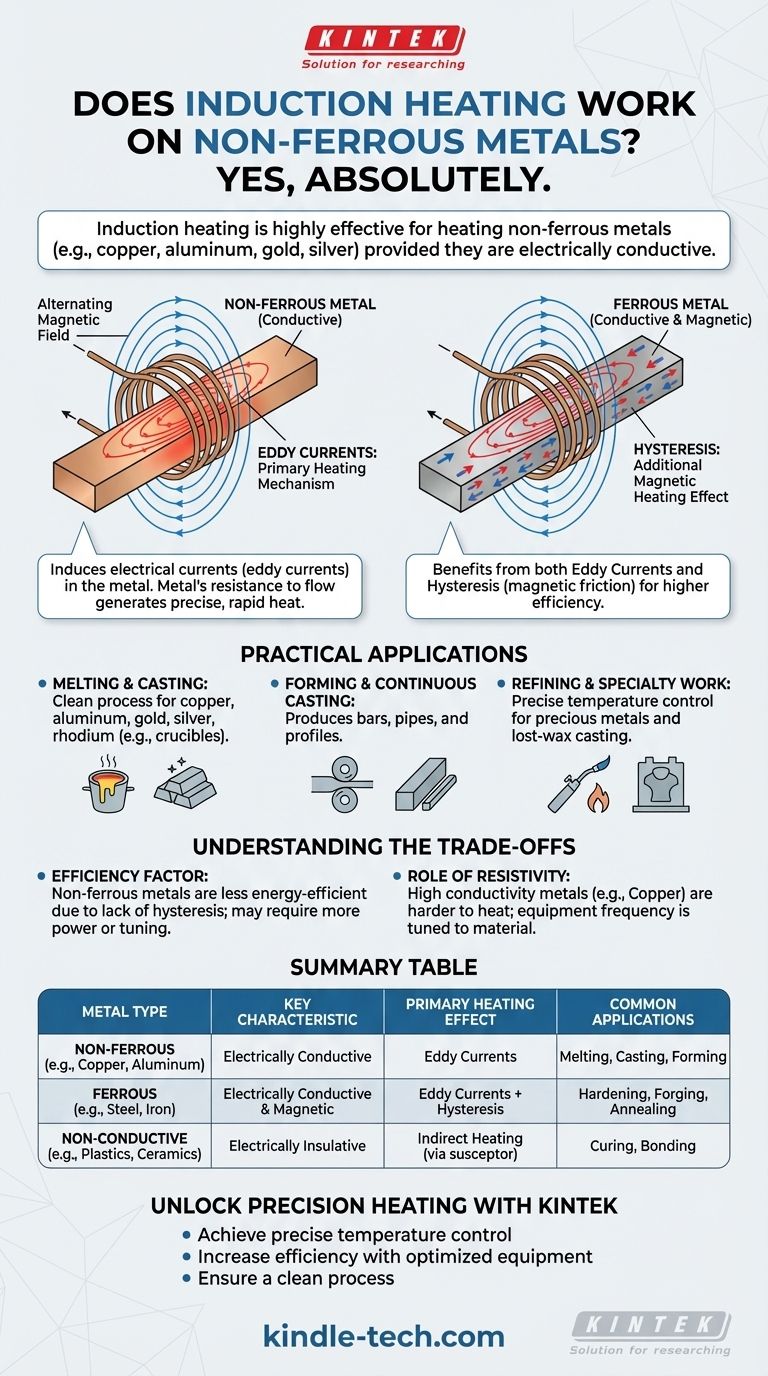

El Principio Fundamental: Cómo la Inducción Calienta Cualquier Metal Conductor

Para entender por qué la inducción funciona en una gama tan amplia de materiales, debe comprender los dos efectos de calentamiento fundamentales que puede producir.

El Efecto Universal: Corrientes de Foucault

Un calentador por inducción crea un campo magnético potente y rápidamente alterno. Cuando un material conductor como el aluminio o el cobre se coloca dentro de este campo, induce corrientes eléctricas dentro del metal.

Estas corrientes arremolinadas se llaman corrientes de Foucault. Debido a la resistencia eléctrica natural del metal, el flujo de estas corrientes genera calor preciso y rápido. Este es el mecanismo principal para calentar metales no ferrosos.

La Ventaja del Metal Ferroso: Histéresis

Los metales ferrosos (como el hierro y el acero) se benefician de un segundo y potente efecto de calentamiento llamado histéresis. Estos materiales son magnéticos.

Cuando se exponen al campo magnético alterno, sus dominios magnéticos internos giran rápidamente de un lado a otro. Esta fricción microscópica genera una cantidad significativa de calor adicional. Los metales no ferrosos no experimentan este efecto.

Aplicaciones Prácticas para Metales No Ferrosos

La capacidad de calentar metales no ferrosos con precisión y velocidad hace que la inducción sea esencial para muchas aplicaciones de alto valor. Las referencias confirman su uso en varios procesos industriales clave.

Fusión y Fundición

Los hornos de inducción son una opción estándar para fundir metales base como el cobre y el aluminio y metales preciosos como el oro, la plata y el rodio. El proceso de calentamiento limpio y contenido minimiza la contaminación.

Conformado y Colada Continua

La tecnología también se utiliza para producir productos semielaborados. Al calentar metales, se pueden conformar en barras, tubos y perfiles mediante procesos como la colada continua.

Refinación y Trabajo Especializado

Para metales preciosos, la inducción se utiliza para refinar materias primas y para crear objetos intrincados mediante la fundición a la cera perdida, donde el control preciso de la temperatura es fundamental.

Comprendiendo las Ventajas y Desventajas

Aunque la inducción funciona en metales no ferrosos, existen diferencias clave en el rendimiento en comparación con los metales ferrosos que debe considerar.

El Factor de Eficiencia

Debido a que los metales no ferrosos se calientan solo por corrientes de Foucault y no por histéresis, el proceso puede ser menos eficiente energéticamente. Puede requerir más potencia o diferentes configuraciones de equipo para lograr la misma velocidad de calentamiento que se vería en una pieza de acero.

El Papel de la Resistividad

La resistividad eléctrica de un material juega un papel crucial. Los metales con muy alta conductividad, como el cobre, pueden ser más difíciles de calentar porque permiten que las corrientes de Foucault fluyan con menos resistencia, generando así menos calor.

Por el contrario, los metales con una resistividad ligeramente mayor se calientan de manera más efectiva con las corrientes de Foucault. Por esta razón, la frecuencia del equipo a menudo se ajusta específicamente para el material objetivo.

Calentamiento Indirecto para Materiales No Conductores

Para materiales que no son conductores eléctricos en absoluto, como plásticos o cerámicas, la inducción directa es imposible. Sin embargo, se pueden calentar indirectamente utilizando primero la inducción para calentar un susceptor metálico conductor, que luego transfiere su calor al material no conductor mediante conducción o radiación.

Tomando la Decisión Correcta para Su Aplicación

Su enfoque debe guiarse por el material con el que está trabajando y su objetivo final.

- Si su enfoque principal es la máxima eficiencia de calentamiento para acero o hierro: Está aprovechando tanto la histéresis como las corrientes de Foucault, lo que convierte a la inducción en una opción ideal y altamente eficiente.

- Si su enfoque principal es calentar metales no ferrosos como el aluminio o el cobre: El proceso es absolutamente viable, pero prepárese para diferentes requisitos de potencia y asegúrese de que su equipo esté ajustado a las propiedades específicas del material.

- Si su enfoque principal es trabajar con metales preciosos como el oro o la plata: La inducción ofrece un método de fusión limpio, preciso y rápido, perfectamente adecuado para aplicaciones de alto valor donde el control es primordial.

En última instancia, la versatilidad del calentamiento por inducción lo convierte en una herramienta poderosa para casi cualquier metal conductor, siempre que el sistema se adapte correctamente a las características únicas del material.

Tabla Resumen:

| Tipo de Metal | Característica Clave | Efecto de Calentamiento Principal | Aplicaciones Comunes |

|---|---|---|---|

| No Ferroso (ej., Cobre, Aluminio) | Conductor Eléctrico | Corrientes de Foucault | Fusión, Fundición, Conformado |

| Ferroso (ej., Acero, Hierro) | Conductor Eléctrico y Magnético | Corrientes de Foucault + Histéresis | Endurecimiento, Forja, Recocido |

| No Conductor (ej., Plásticos, Cerámicas) | Aislante Eléctrico | Calentamiento Indirecto (a través de un susceptor) | Curado, Unión |

Desbloquee el Calentamiento de Precisión para Su Laboratorio o Línea de Producción

Ya sea que esté refinando metales preciosos, fundiendo componentes de aluminio o desarrollando nuevos materiales, contar con el equipo de calentamiento adecuado es fundamental. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de calentamiento por inducción adaptados tanto para metales ferrosos como no ferrosos.

Asóciese con nosotros para:

- Lograr un control preciso de la temperatura para obtener resultados consistentes y de alta calidad.

- Aumentar la eficiencia con equipos optimizados para las propiedades específicas de su material.

- Garantizar un proceso limpio con nuestras soluciones que minimizan la contaminación, ideales para aplicaciones sensibles.

¿Listo para mejorar sus capacidades? Contacte a nuestros expertos hoy para discutir sus necesidades de proyecto y descubrir la solución de calentamiento perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio