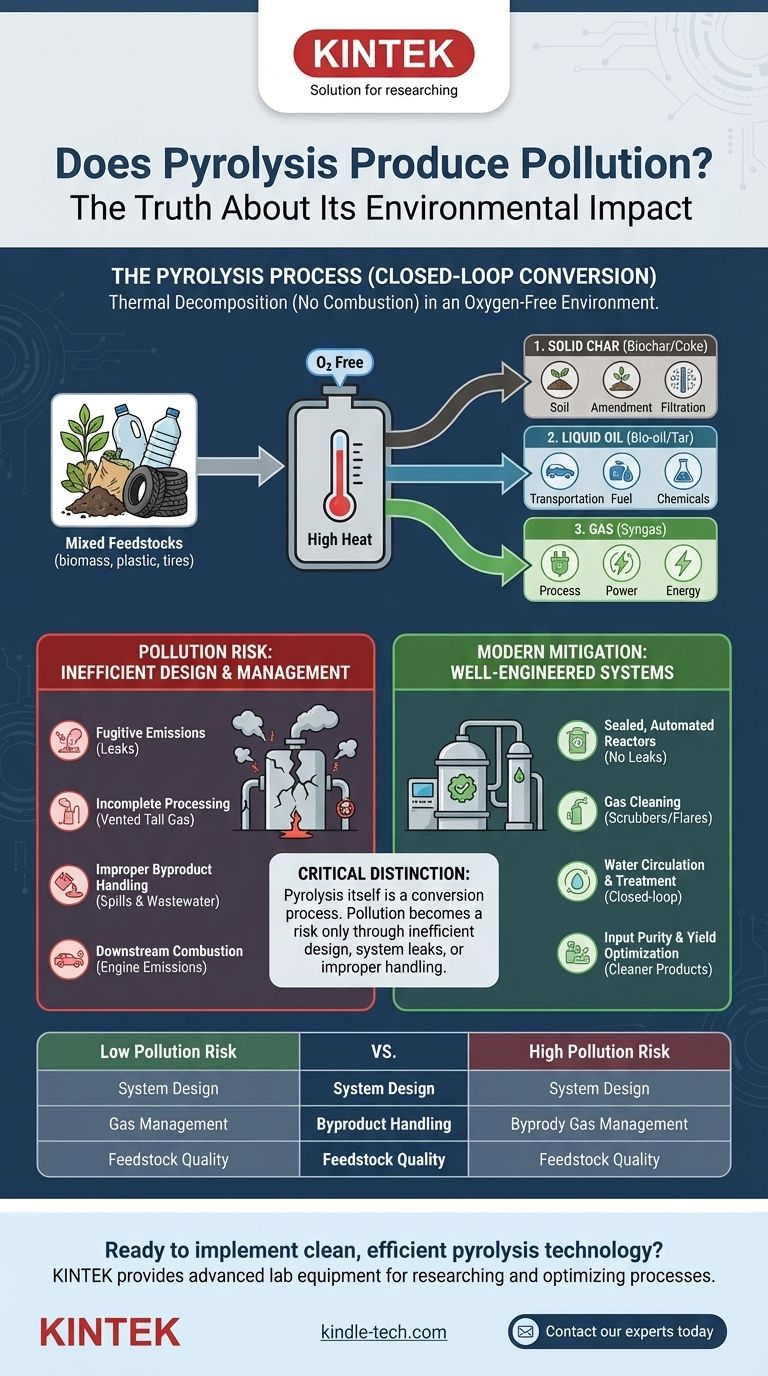

En principio, la pirólisis es un proceso de circuito cerrado diseñado para minimizar la contaminación, pero su impacto ambiental depende enteramente del diseño y la integridad operativa del sistema. A diferencia de la incineración, que quema material y libera gases de combustión, la pirólisis utiliza altas temperaturas en un ambiente sin oxígeno para descomponer térmicamente el material. Los productos primarios (un carbón sólido, un aceite líquido y un gas combustible) se capturan como productos valiosos. El potencial de contaminación no surge del proceso central, sino de cómo se manejan estos productos y si el sistema está correctamente sellado y mantenido.

La distinción crítica es que la pirólisis en sí misma no es un acto de contaminación; es un proceso de conversión. La contaminación se convierte en un riesgo solo a través de un diseño ineficiente, fugas en el sistema o el manejo y combustión inadecuados de sus productos. Una planta moderna y bien diseñada está pensada para capturar y neutralizar estos posibles puntos de emisión.

Cómo funciona la pirólisis: un proceso de conversión contenido

Para comprender el potencial de contaminación, primero debemos entender el mecanismo fundamental. La pirólisis no es combustión; es una descomposición química impulsada únicamente por el calor.

La reacción central

El proceso implica calentar una materia prima, como biomasa, plástico o neumáticos, en un reactor sellado sin oxígeno. Esto evita la combustión y, en cambio, fuerza a las moléculas orgánicas complejas a descomponerse en componentes más simples y estables.

Los tres productos primarios

Esta descomposición clasifica de forma fiable el material en tres corrientes distintas:

- Sólido (Biocarbón/Coque): Un sólido rico en carbono que puede usarse como enmienda del suelo, para filtración o como fuente de energía.

- Líquido (Bio-aceite/Alquitrán): Un líquido denso que puede refinarse en combustibles para el transporte, usarse en calderas o servir como fuente de productos químicos especiales.

- Gas (Gas de síntesis): Una mezcla de gases combustibles, principalmente monóxido de carbono e hidrógeno. La mayoría de las plantas modernas de pirólisis utilizan este gas para alimentar el propio proceso, creando un circuito energético autosostenible.

La materia prima determina el producto

La composición exacta de estos productos depende en gran medida del material de entrada. La pirólisis de madera produce biocarbón y bio-aceite, mientras que la pirólisis de metano produce principalmente carbono sólido y gas de hidrógeno de combustión limpia.

Identificación de los riesgos reales de contaminación

Una planta de pirólisis perfectamente diseñada y operada tendría emisiones no planificadas casi nulas. Sin embargo, en la práctica, los riesgos surgen de las imperfecciones del sistema y la gestión de los subproductos.

Emisiones fugitivas

Cualquier planta industrial con gases a presión se enfrenta al riesgo de fugas. Si el reactor de pirólisis o sus tuberías asociadas no están perfectamente sellados, los compuestos orgánicos volátiles (COV) u otros gases pueden escapar a la atmósfera.

Procesamiento incompleto (Gas de cola)

Una planta de pirólisis puede no ser capaz de consumir el 100% del gas de síntesis que produce. Este exceso de gas, o "gas de cola", debe manejarse adecuadamente. Simplemente ventilarlo liberaría contaminantes. Los sistemas modernos redirigen este gas a través de un sistema de limpieza o una antorcha para quemarlo de forma segura.

Manejo de subproductos

El bio-aceite y el carbón sólido capturados pueden contener contaminantes presentes en la materia prima original. Si se derraman o se almacenan incorrectamente, pueden contaminar el suelo y el agua. Del mismo modo, el agua utilizada para enfriar o limpiar debe tratarse en un sistema de circuito cerrado para evitar la liberación de aguas residuales contaminadas.

Combustión posterior

Si bien la planta de pirólisis en sí misma puede ser de bajas emisiones, los productos que crea a menudo están destinados a ser combustible. La quema del bio-aceite o gas de síntesis en un motor o turbina producirá sus propias emisiones, como NOx y SOx, que deben gestionarse como cualquier otro combustible.

Comprendiendo las compensaciones y la mitigación

La diferencia entre una instalación de pirólisis limpia y una contaminante se reduce a la ingeniería, la operación y la calidad del material de entrada.

La importancia de la ingeniería moderna

Como destacan las referencias, las plantas modernas de pirólisis de residuos están equipadas con amplios sistemas de control de la contaminación. Estos incluyen:

- Limpieza de humos y gases de cola: Depuradores o filtros que eliminan partículas y neutralizan compuestos nocivos de cualquier exceso de gas antes de su liberación.

- Sistemas sellados y automatizados: Prevención de emisiones fugitivas mediante sellos de alta integridad y sistemas automatizados de alimentación/descarga.

- Sistemas de circulación de agua: Tratamiento y reutilización de toda el agua del proceso para garantizar que no se descargue líquido contaminado.

La pureza de la entrada importa

El proceso concentra los elementos de la materia prima. Si se pirolizan neumáticos que contienen azufre o plásticos que contienen metales pesados, esos elementos se concentrarán en el aceite y el carbón. El uso de una materia prima más limpia y homogénea da como resultado productos finales más limpios y valiosos con un menor riesgo ambiental.

Las condiciones del proceso dictan el rendimiento

Los operadores pueden ajustar el proceso para priorizar ciertos productos. Temperaturas más bajas (400–500 °C) favorecen la producción de biocarbón estable, excelente para la captura de carbono. Temperaturas más altas (por encima de 700 °C) maximizan el rendimiento de combustibles líquidos y gaseosos, cambiando el enfoque ambiental a su eventual combustión.

Evaluación del impacto ambiental de un proyecto de pirólisis

Para determinar si una aplicación específica de pirólisis es contaminante, debe mirar más allá de la tecnología central y analizar todo el plan operativo.

- Si su enfoque principal es la gestión de residuos: Examine la ingeniería de la planta para detectar controles robustos y probados para el gas de cola, las aguas residuales y las emisiones fugitivas.

- Si su enfoque principal es producir combustible limpio: Analice todo el ciclo de vida, incluido el perfil de emisiones de la quema del bio-aceite o gas de síntesis resultante.

- Si su enfoque principal es la captura de carbono: Verifique la estabilidad y pureza del biocarbón resultante y los protocolos para su aplicación segura al suelo.

En última instancia, la pirólisis es una herramienta poderosa cuyo rendimiento ambiental no está definido por su potencial teórico, sino por su ejecución en el mundo real.

Tabla resumen:

| Factor | Bajo riesgo de contaminación | Alto riesgo de contaminación |

|---|---|---|

| Diseño del sistema | Reactor sellado y automatizado con limpieza de gases | Sistema con fugas, mal sellado y con ventilaciones abiertas |

| Gestión de gases | Gas de síntesis utilizado para el calor del proceso; exceso de gas quemado/limpiado | Gas de cola ventilado directamente a la atmósfera |

| Manejo de subproductos | Bio-aceite y carbón almacenados correctamente; aguas residuales tratadas/recicladas | Derrames, almacenamiento inadecuado y descarga de agua contaminada |

| Calidad de la materia prima | Materiales limpios y homogéneos (ej., madera, biomasa) | Residuos contaminados (ej., neumáticos con azufre, plásticos con metales pesados) |

¿Listo para implementar tecnología de pirólisis limpia y eficiente en sus operaciones?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigar y optimizar los procesos de pirólisis. Ya sea que esté desarrollando nuevos materiales, analizando biocarbón o probando la composición del gas de síntesis, nuestras herramientas precisas y confiables lo ayudan a minimizar el impacto ambiental y maximizar el valor del producto.

Contacte a nuestros expertos hoy para encontrar las soluciones adecuadas para las necesidades de pirólisis y conversión térmica de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso