En condiciones ideales, la Fluorescencia de Rayos X (XRF) es una técnica analítica altamente precisa y exacta. Para muestras bien preparadas y homogéneas que utilizan calibraciones específicas, es común lograr una precisión donde los resultados están dentro del 1-5% del valor real, con una precisión (repetibilidad) a menudo mejor que el 0.1%. Sin embargo, esta precisión no es inherente al instrumento; está abrumadoramente determinada por la calidad de su metodología.

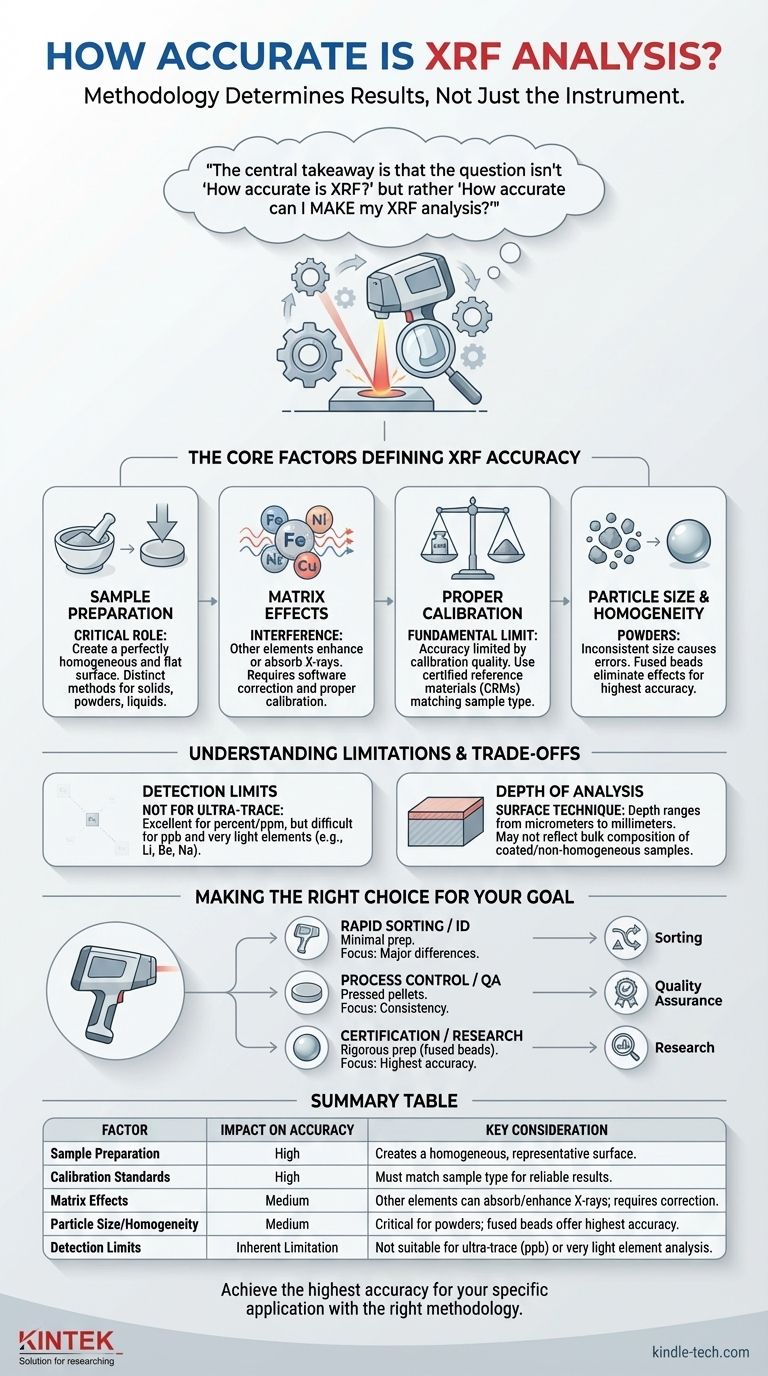

La conclusión central es que la pregunta no es "¿Qué tan preciso es el XRF?" sino "¿Qué tan preciso puedo hacer mi análisis XRF?". La precisión de sus resultados no es un atributo fijo de la máquina, sino un resultado directo de la preparación de su muestra, la calibración y la comprensión de la muestra en sí.

Los factores clave que definen la precisión de XRF

La precisión final de una medición XRF es una función de varios factores interdependientes. Comprender estos elementos es la clave para producir datos fiables y defendibles.

El papel crítico de la preparación de muestras

Este es el factor más significativo que puede controlar. Un haz de XRF solo analiza una capa muy delgada de la superficie de la muestra, por lo que esa superficie debe ser perfectamente representativa de toda la muestra.

El objetivo de la preparación es crear una superficie perfectamente homogénea y plana para el analizador. Como indica la referencia proporcionada, los diferentes tipos de muestras (sólidas, en polvo, líquidas) requieren métodos de preparación distintos para minimizar errores y garantizar que la medición sea fiable.

Comprensión de los efectos de matriz

Las muestras rara vez se componen de un solo elemento. Los efectos de matriz ocurren cuando la presencia de otros elementos en la muestra (la "matriz") mejora o absorbe los rayos X del elemento que se intenta medir.

Por ejemplo, altas concentraciones de hierro pueden absorber los rayos X fluorescentes del níquel, haciendo que la concentración de níquel parezca más baja de lo que realmente es. El software XRF moderno tiene algoritmos para corregir estos efectos, pero dependen de una calibración adecuada.

La importancia de una calibración adecuada

Un instrumento XRF compara las señales de rayos X de una muestra desconocida con las señales de materiales de referencia certificados (CRM) con concentraciones elementales conocidas. Su precisión está fundamentalmente limitada por la calidad de su calibración.

Si está analizando acero inoxidable, debe calibrar con estándares de acero inoxidable que cubran los rangos de concentración esperados. Usar un estándar de suelo o plástico para medir una aleación de metal producirá resultados altamente inexactos.

El impacto del tamaño de partícula y la homogeneidad

En muestras en polvo, el tamaño de partícula inconsistente puede causar errores significativos. Las partículas más grandes pueden proyectar sombra sobre las más pequeñas del haz de rayos X, y diferentes minerales pueden molerse de manera diferente, lo que lleva a una superficie de muestra no representativa.

Es por eso que métodos como la creación de perlas fundidas (donde la muestra se disuelve en vidrio) a menudo producen la mayor precisión para polvos, ya que eliminan todos los efectos de tamaño de partícula y mineralógicos.

Comprensión de las limitaciones y las compensaciones

Ninguna técnica analítica es perfecta. Ser un asesor de confianza significa reconocer las áreas donde el XRF tiene limitaciones inherentes.

Límites de detección

Si bien es excelente para medir elementos en el rango de porcentaje o partes por millón (ppm), el XRF no está diseñado para análisis de ultratrazas (partes por mil millones). Además, tiene dificultades para detectar elementos muy ligeros (como litio, berilio o sodio) porque sus rayos X de baja energía se absorben fácilmente y son difíciles de medir.

Profundidad de análisis

El XRF es fundamentalmente una técnica de análisis de superficie. La profundidad de penetración depende del material y la energía de los rayos X, pero puede variar desde unas pocas micras hasta varios milímetros.

Si está analizando un sólido recubierto, corroído o no homogéneo, la medición de la superficie puede no reflejar la composición a granel del material. Esta es una trampa común que puede llevar a interpretaciones erróneas significativas.

El "costo" de la alta precisión

Existe una relación directa entre la velocidad y la precisión. Un XRF portátil puede proporcionar un resultado semicuantitativo en segundos sin preparación de la muestra. Lograr resultados de alta precisión y calidad de laboratorio puede requerir molienda, prensado de una pastilla o creación de una perla fundida, lo que lleva mucho más tiempo y experiencia.

Tomar la decisión correcta para su objetivo

Seleccione su metodología basándose en la pregunta que necesita responder.

- Si su enfoque principal es la clasificación rápida o la identificación de materiales: La preparación mínima de la muestra en una superficie limpia suele ser suficiente, ya que busca grandes diferencias de composición, no porcentajes precisos.

- Si su enfoque principal es el control de procesos o el aseguramiento de la calidad de rutina: La creación de pastillas prensadas a partir de muestras en polvo ofrece un buen equilibrio entre velocidad y precisión para monitorear la consistencia.

- Si su enfoque principal es la certificación, la investigación o el análisis geológico: La preparación rigurosa de la muestra, como la creación de perlas fundidas y el uso de estándares de calibración específicos del tipo, es innegociable para lograr la mayor precisión posible.

En última instancia, la precisión de su análisis XRF es un reflejo directo de la calidad de su metodología.

Tabla resumen:

| Factor | Impacto en la precisión | Consideración clave |

|---|---|---|

| Preparación de muestras | Alto | Crea una superficie homogénea y representativa para el análisis. |

| Estándares de calibración | Alto | Debe coincidir con el tipo de muestra (ej., metal, suelo) para obtener resultados fiables. |

| Efectos de matriz | Medio | Otros elementos pueden absorber o mejorar los rayos X; requiere corrección. |

| Tamaño de partícula/Homogeneidad | Medio | Crítico para polvos; las perlas fundidas ofrecen la mayor precisión. |

| Límites de detección | Limitación inherente | No apto para análisis de ultratrazas (ppb) o de elementos muy ligeros. |

Logre la mayor precisión para su aplicación específica. La precisión de su análisis XRF no se trata solo del instrumento, sino de toda la metodología. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarlo a seleccionar el equipo de preparación de muestras y los estándares de calibración adecuados para garantizar que sus resultados XRF sean fiables y defendibles.

¡Contacte a nuestros especialistas hoy para discutir sus objetivos analíticos y optimizar su proceso XRF!

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la función del equipo de tamizado en aleaciones CuAlMn? Domina la precisión del tamaño de los poros

- ¿Cuáles son las especificaciones para los tamices de prueba? Una guía de los estándares ASTM e ISO para un análisis preciso de partículas

- ¿Cuáles son los factores que afectan el rendimiento y la eficiencia del tamizado? Optimice su proceso de separación de partículas

- ¿Por qué es importante el análisis granulométrico por tamizado? Asegure la calidad y el rendimiento consistentes de sus materiales

- ¿Cuál es la función principal de un tamiz vibratorio mecánico para el análisis de biomasa? Optimizar la distribución del tamaño de las partículas