En esencia, la formación de pellets de biomasa es un proceso de compactación extrema. Las materias orgánicas en bruto, como las astillas de madera o el serrín, se fuerzan bajo inmensa presión y calor a través de un molde de acero, conocido como matriz. Este proceso calienta la lignina natural dentro de la biomasa, que actúa como pegamento, uniendo las partículas comprimidas en un pellet denso y uniforme a medida que se enfría.

La calidad de un pellet de biomasa no se determina por una sola acción, sino por un proceso de ingeniería preciso y de múltiples etapas. Comprender cada etapa, desde el secado de la materia prima hasta el enfriamiento del producto final, es esencial para cualquiera que busque producir, comprar o utilizar energía de biomasa de manera efectiva.

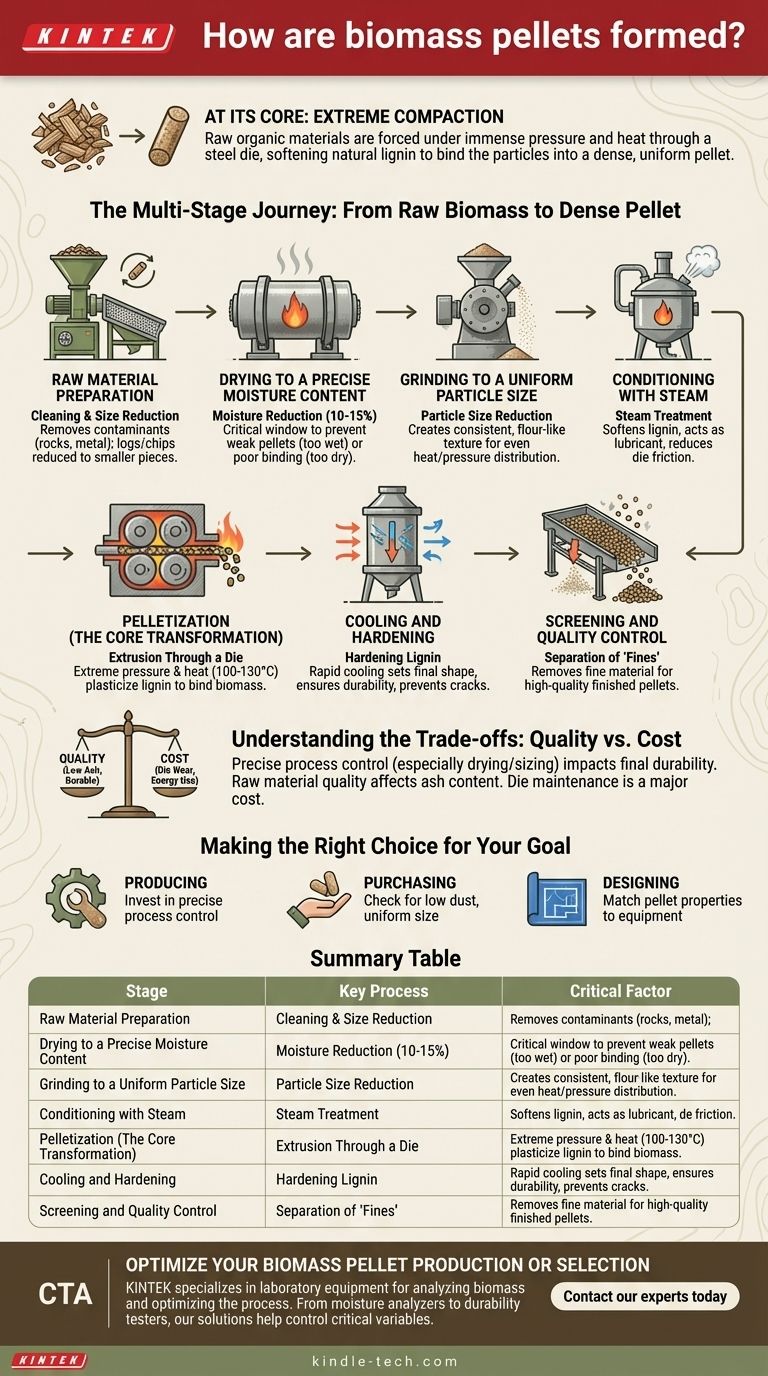

El viaje de múltiples etapas: de la biomasa en bruto al pellet denso

Crear un pellet de alta calidad y alta densidad energética es un viaje de transformación. Cada paso se controla cuidadosamente para garantizar que el producto final tenga las características deseadas de durabilidad, baja humedad y alto contenido energético.

Etapa 1: Preparación de la materia prima

El proceso comienza con la materia prima, que puede variar desde serrín y virutas de madera hasta residuos agrícolas. Esta materia prima se limpia primero para eliminar contaminantes como rocas o metales, que podrían dañar la maquinaria.

Si la fuente del material es grande, como troncos o astillas de madera, se introduce en una astilladora o un molino de martillos para reducir su tamaño. El objetivo es crear piezas más pequeñas y manejables para las siguientes etapas.

Etapa 2: Secado hasta un contenido de humedad preciso

Este es uno de los pasos más críticos. La biomasa en bruto a menudo tiene un contenido de humedad del 40-60%. Para una peletización eficaz, esto debe reducirse a una franja estrecha del 10-15%.

Si el material está demasiado húmedo, el vapor quedará atrapado en la matriz, creando pellets débiles o rotos. Si está demasiado seco, no habrá suficiente humedad para ayudar a ablandar la lignina, lo que resultará en una unión deficiente y una fricción excesiva. Generalmente se utilizan secadores rotatorios industriales grandes para este propósito.

Etapa 3: Molienda hasta un tamaño de partícula uniforme

Después del secado, el material se envía a un molino de martillos por segunda vez. Este paso de molienda fina reduce las partículas a una textura consistente, similar a la harina.

Esta uniformidad es crucial. Un tamaño de partícula constante asegura que el calor y la presión se distribuyan uniformemente dentro de la matriz, lo que conduce a un pellet más denso y duradero. También maximiza el área de superficie para que la lignina se una eficazmente.

Etapa 4: Acondicionamiento con vapor

Antes de entrar en la peletizadora, el material molido se "acondiciona". Se mezcla con vapor seco en un acondicionador o mezclador.

Este paso puede parecer contradictorio después de un secado intensivo, pero cumple dos propósitos clave. El vapor eleva ligeramente la temperatura y el contenido de humedad, lo que ablanda la lignina y hace que el material sea más maleable. Esto actúa como lubricante, reduciendo la fricción y el desgaste en la matriz y los rodillos de la peletizadora.

Etapa 5: Peletización (La transformación central)

Aquí es donde se forma el pellet. El material acondicionado se introduce en la peletizadora. En su interior, los rodillos presionan el material con fuerza extrema, empujándolo a través de los orificios de una matriz de acero gruesa y circular.

La combinación de presión y fricción intensas genera temperaturas de 100-130 °C (212-266 °F). Este calor plastifica la lignina, convirtiéndola en un adhesivo natural que une las partículas de biomasa a medida que se extruyen a través de los orificios de la matriz.

Etapa 6: Enfriamiento y endurecimiento

Los pellets salen de la matriz muy calientes (alrededor de 70-90 °C) y relativamente blandos. Se transportan inmediatamente a un enfriador de flujo contrario.

El proceso de enfriamiento es esencial para endurecer la lignina, lo que fija la forma final del pellet y le confiere la durabilidad mecánica necesaria para el transporte y el almacenamiento. El enfriamiento rápido evita grietas y garantiza un producto final estable.

Etapa 7: Cribado y control de calidad

El paso final es cribar los pellets enfriados. Este proceso separa los pellets terminados del material fino o polvo, conocido como "finos".

La producción de alta calidad tiene como objetivo un mínimo de finos. Los pellets terminados y cribados están listos para su almacenamiento en silos o envasado en bolsas para su distribución.

Comprender las compensaciones: calidad frente a coste

El proceso de peletización es un equilibrio entre precisión y eficiencia. Las desviaciones en cualquier etapa pueden afectar significativamente el producto final, lo que lleva a errores comunes.

El papel crítico de la calidad de la materia prima

El principio de "entras basura, sacas basura" se aplica directamente a la producción de pellets. El uso de biomasa con alto contenido de corteza, suciedad u otros contaminantes dará como resultado pellets con alto contenido de cenizas. Los pellets con alto contenido de cenizas se queman de manera menos eficiente y pueden causar problemas de mantenimiento en calderas y estufas.

Contenido de humedad: la estrecha ventana del éxito

Lograr el contenido de humedad correcto es un desafío operativo constante. Un secado excesivo desperdicia energía y crea pellets quebradizos, mientras que un secado insuficiente provoca obstrucciones en la matriz y productos de baja durabilidad. El control constante es clave.

Desgaste de la matriz y costes de mantenimiento

La presión y la fricción extremas inherentes a la peletización provocan un desgaste significativo en la matriz y los rodillos de la peletizadora. Este es un coste operativo principal. La elección de la materia prima y el acondicionamiento adecuado son fundamentales para minimizar este desgaste y prolongar la vida útil de la maquinaria.

Tomar la decisión correcta para su objetivo

Comprender el proceso de formación le permite evaluar la calidad del pellet y optimizar su uso.

- Si su enfoque principal es producir pellets de alta calidad: Invierta en un control de proceso preciso, especialmente para el secado y el tamaño de las partículas, ya que estos tienen el mayor impacto en la durabilidad final del pellet.

- Si su enfoque principal es comprar pellets para una caldera o estufa: Examine los pellets en busca de bajo contenido de polvo (finos) y tamaño uniforme; estos son indicadores de un proceso de fabricación bien controlado y predicen un mejor rendimiento.

- Si su enfoque principal es diseñar un sistema de energía de biomasa: Reconozca que las propiedades del pellet, como el contenido de cenizas y la durabilidad, son resultados directos del proceso de producción y deben coincidir con las especificaciones de su equipo.

Al reconocer que un pellet de biomasa es un producto diseñado, puede predecir mejor su rendimiento y garantizar el éxito de sus objetivos energéticos.

Tabla de resumen:

| Etapa | Proceso clave | Factor crítico |

|---|---|---|

| 1. Preparación | Limpieza y reducción de tamaño | Eliminación de contaminantes |

| 2. Secado | Reducción de humedad | Lograr un contenido de humedad del 10-15% |

| 3. Molienda | Reducción del tamaño de partícula | Creación de una textura uniforme similar a la harina |

| 4. Acondicionamiento | Tratamiento con vapor | Ablandamiento de la lignina para la unión |

| 5. Peletización | Extrusión a través de una matriz | Alta presión (100-130 °C) |

| 6. Enfriamiento | Endurecimiento | Enfriamiento rápido para mayor durabilidad |

| 7. Cribado | Control de calidad | Separación de finos de los pellets terminados |

Optimice su producción o selección de pellets de biomasa

Comprender la ingeniería precisa detrás de la formación de pellets es clave para lograr una alta eficiencia y bajos costes operativos. Ya sea que esté produciendo pellets o especificándolos para un sistema de caldera, el equipo y los consumibles adecuados son fundamentales para el éxito.

KINTEK se especializa en equipos de laboratorio y consumibles para analizar la biomasa y optimizar el proceso de peletización. Desde analizadores de humedad hasta probadores de durabilidad, nuestras soluciones le ayudan a controlar las variables críticas que definen la calidad del pellet.

¿Listo para lograr una calidad y un rendimiento de pellet superiores? Contacte con nuestros expertos hoy mismo para analizar cómo KINTEK puede apoyar sus objetivos de laboratorio y producción.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica de laboratorio en caliente en las placas compuestas a base de cáscara de arroz? Lograr densidad estructural

- ¿Qué ventajas ofrece una prensa en caliente en comparación con una prensa en frío? Mejora el rendimiento del electrolito de estado sólido de sulfuro

- ¿Cómo garantiza una prensa hidráulica de laboratorio la calidad de los compuestos de PHBV/fibra natural? Guía de expertos

- ¿Cómo funciona una máquina de prensa caliente hidráulica? Desbloquee la precisión en la unión y formación de materiales

- ¿Cuál es la función de una prensa hidráulica caliente de laboratorio en el ensamblaje de celdas fotoelectroquímicas de estado sólido?