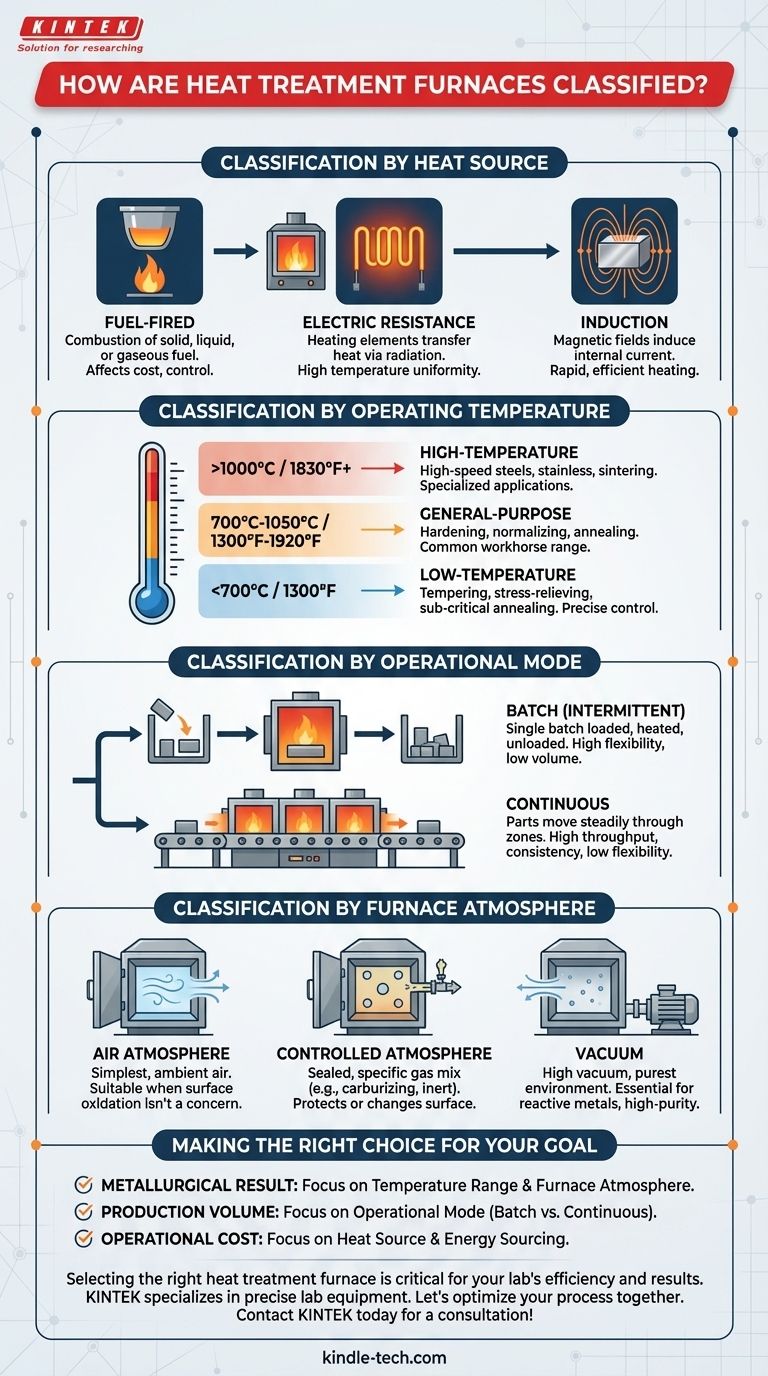

En última instancia, no existe una única forma de clasificar un horno de tratamiento térmico. En cambio, se categorizan en función de varios criterios distintos, cada uno de los cuales responde a una pregunta técnica u operativa diferente. Los métodos de clasificación más comunes son por la fuente de calor, la temperatura máxima de funcionamiento del horno, su modo de operación (por lotes o continuo) y el tipo de atmósfera que puede mantener.

La forma más efectiva de clasificar un horno es alinear el método de clasificación con su objetivo principal. Centrarse en el proceso metalúrgico exige la clasificación por temperatura y atmósfera, mientras que centrarse en la economía de la producción requiere clasificar por fuente de calor y modo operativo.

Clasificación por Fuente de Calor

El método utilizado para generar calor es un diferenciador fundamental, que influye en los costos operativos, el control de la temperatura y los tipos de procesos que puede realizar un horno.

Hornos Alimentados por Combustible

Estos hornos generan calor mediante la combustión de combustible. A menudo se subclasifican según el tipo de combustible utilizado, como sólido (carbón, coque), líquido (queroseno, aceite) o gaseoso (gas natural, gas de productor). La elección depende en gran medida de la disponibilidad y el costo local del combustible.

Hornos de Resistencia Eléctrica

Estos hornos utilizan elementos calefactores especializados que se calientan intensamente cuando pasa una corriente eléctrica alta a través de ellos, transfiriendo calor principalmente por radiación. Ofrecen una excelente uniformidad y control de la temperatura. Se pueden clasificar además según el material de su elemento calefactor, como alambre de nicromo, varillas de carburo de silicio o varillas de disiliciuro de molibdeno, lo que determina su temperatura máxima.

Hornos de Inducción

Los hornos de inducción utilizan campos magnéticos potentes y de alta frecuencia para inducir una corriente eléctrica directamente dentro de la pieza metálica. Esta generación de corriente interna (corrientes de Foucault) hace que el material se caliente rápida y eficientemente de adentro hacia afuera. A menudo se clasifican por su frecuencia operativa, como media frecuencia (500 Hz-10 kHz) o alta frecuencia (70-200 kHz).

Clasificación por Temperatura de Funcionamiento

El rango de temperatura de un horno dicta los procesos metalúrgicos que puede ejecutar. Esta es una de las formas más comunes de categorizar los hornos para aplicaciones específicas.

Hornos de Baja Temperatura (hasta 700 °C / 1300 °F)

Estos hornos están diseñados para procesos como el revenido, la eliminación de tensiones y el recocido subcrítico. Proporcionan un control preciso en un rango donde las propiedades del acero se modifican sin cambiar su estructura cristalina central.

Hornos de Propósito General (700 °C a 1050 °C / 1300 °F a 1920 °F)

Este es el rango de trabajo para muchos tratamientos térmicos comunes, incluyendo el templado, la normalización y el recocido de la mayoría de los aceros al carbono y aleados.

Hornos de Alta Temperatura (más de 1000 °C a 1400 °C+ / más de 1830 °F a 2550 °F+)

Requeridos para aplicaciones especializadas, estos hornos manejan el tratamiento de aceros rápidos, algunos aceros inoxidables y la sinterización de metales en polvo. Los hornos con elementos de silicio molibdeno o calentamiento por inducción son comunes en este rango.

Clasificación por Modo de Operación

Esta clasificación se centra en cómo se procesa el material a través del horno, lo que tiene implicaciones importantes para el volumen de producción, la flexibilidad y la automatización.

Hornos Intermitentes (por Lotes)

En un horno por lotes, se carga una sola pieza o un "lote" de piezas, se calienta durante el tiempo requerido y luego se descarga. Estos son muy flexibles e ideales para producción de bajo volumen, trabajos únicos o procesos con requisitos variables. Un ejemplo común es un horno de caja.

Hornos Continuos

En un horno continuo, las piezas se mueven constantemente a través de diferentes zonas de calentamiento y enfriamiento. Están diseñados para producción estandarizada de alto volumen donde el mismo proceso se repite constantemente. Ofrecen un alto rendimiento y consistencia, pero carecen de la flexibilidad de los hornos por lotes.

Clasificación por Atmósfera del Horno

El ambiente dentro del horno es fundamental para prevenir reacciones químicas no deseadas, como la oxidación (formación de cascarilla), o para cambiar intencionalmente la química superficial de una pieza.

Hornos con Atmósfera de Aire

Estos son el tipo más simple, donde la pieza se calienta en el aire ambiente. Solo son adecuados para procesos o materiales donde la oxidación superficial no es una preocupación. Un horno de mufla típico es a menudo un horno con atmósfera de aire.

Hornos con Atmósfera Controlada

Estos hornos están sellados y llenos de un gas o mezcla de gases específicos para crear un ambiente químico controlado. Esto se utiliza para procesos como la cementación (adición de carbono) o la carbonitruración (adición de carbono y nitrógeno), o simplemente para proporcionar una atmósfera inerte (por ejemplo, argón, nitrógeno) para proteger la superficie de la pieza.

Hornos de Vacío

Para los materiales más sensibles que reaccionan incluso con trazas de gases, se utilizan hornos de vacío. Se extrae el aire para crear un alto vacío, proporcionando el ambiente más puro posible para el tratamiento térmico. Esto es esencial para metales reactivos como el titanio o para aplicaciones de soldadura fuerte de alta pureza.

Comprender las Compensaciones

Elegir o especificar un horno implica equilibrar prioridades contrapuestas. Ningún tipo de horno es el mejor para cada situación.

Costo vs. Precisión

Los hornos alimentados por combustible a menudo tienen costos de energía operativos más bajos, pero pueden ser más difíciles de controlar con precisión y pueden introducir subproductos de la combustión. Los hornos eléctricos ofrecen una uniformidad de temperatura superior y un ambiente limpio, pero pueden tener costos de energía más altos.

Rendimiento vs. Flexibilidad

Los hornos continuos son inigualables para tiradas de producción repetibles y de gran volumen, ofreciendo bajos costos por pieza. Sin embargo, son costosos de instalar e inflexibles. Los hornos por lotes ofrecen la máxima flexibilidad para piezas y procesos variados, pero tienen un rendimiento general menor.

Capacidad vs. Complejidad

Añadir control de atmósfera o vacío aumenta drásticamente la capacidad de un horno, pero también añade un costo, complejidad y requisitos de mantenimiento significativos. Un horno de aire simple es fácil de operar, mientras que un horno de vacío requiere conocimientos y equipos especializados.

Tomar la Decisión Correcta para su Objetivo

El enfoque a través del cual clasifica un horno debe reflejar directamente su objetivo principal.

- Si su enfoque principal es lograr un resultado metalúrgico específico: Clasifique primero por rango de temperatura y atmósfera del horno para asegurar que se cumplan los requisitos del material.

- Si su enfoque principal es el volumen y la eficiencia de la producción: Clasifique por modo de operación (por lotes vs. continuo) para que coincida con su estrategia de fabricación.

- Si su enfoque principal es el costo operativo y el abastecimiento de energía: Clasifique por fuente de calor (combustible, eléctrico, inducción) para alinearse con su presupuesto y servicios disponibles.

Al comprender estos marcos de clasificación distintos, puede evaluar un horno en función de su idoneidad directa para sus objetivos técnicos y operativos específicos.

Tabla Resumen:

| Método de Clasificación | Categorías Clave | Enfoque Principal de la Aplicación |

|---|---|---|

| Fuente de Calor | Alimentado por Combustible, Resistencia Eléctrica, Inducción | Costo Operativo y Abastecimiento de Energía |

| Temperatura de Funcionamiento | Baja Temperatura (<700°C), Propósito General (700-1050°C), Alta Temperatura (>1000°C) | Requisitos del Proceso Metalúrgico |

| Modo de Operación | Por Lotes (Intermitente), Continuo | Volumen de Producción y Flexibilidad |

| Atmósfera del Horno | Aire, Atmósfera Controlada, Vacío | Integridad y Pureza de la Superficie del Material |

Seleccionar el horno de tratamiento térmico adecuado es fundamental para la eficiencia y los resultados de su laboratorio. El marco de clasificación muestra que la mejor opción depende de sus objetivos específicos: resultado metalúrgico, volumen de producción o costo operativo.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio precisos. Ya sea que necesite un horno por lotes para I+D flexible o un horno de vacío de alta temperatura para materiales sensibles, nuestros expertos pueden ayudarlo a navegar por las compensaciones e identificar la solución ideal para los desafíos únicos de su laboratorio.

Optimicemos juntos su proceso de tratamiento térmico. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura