Para preparar una perla de fusión XRF, se disuelve una muestra finamente pulverizada y oxidada en un fundente (como borato de litio) a altas temperaturas, típicamente alrededor de 1000°C dentro de un crisol de platino. Esta mezcla fundida se agita para asegurar que sea perfectamente homogénea y luego se vierte en un molde, donde se enfría hasta formar un disco de vidrio uniforme listo para el análisis. Este proceso elimina eficazmente las inconsistencias del estado físico y mineralógico original de la muestra.

La fusión no es meramente un método de preparación; es una transformación química diseñada para crear una muestra de vidrio perfectamente homogénea. Este proceso elimina los "efectos de matriz" físicos y mineralógicos que pueden comprometer la precisión de la XRF, pero tiene el costo de diluir la muestra y requerir una inversión inicial significativa.

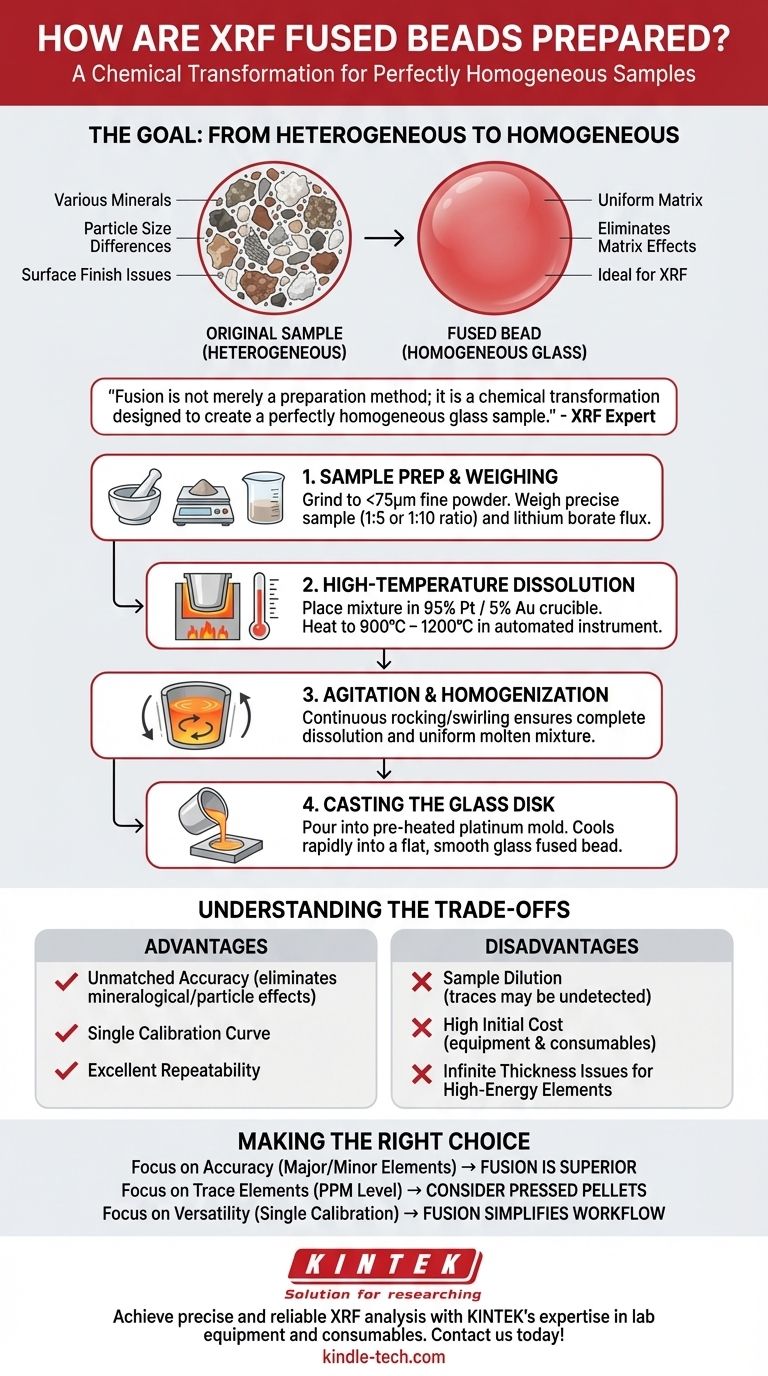

El objetivo de la fusión: de heterogéneo a homogéneo

El principio fundamental detrás de la fusión es destruir por completo la estructura original de la muestra. Materiales como rocas, cementos o minerales son heterogéneos, lo que significa que su composición y estructura cristalina varían de un punto microscópico a otro.

Por qué esto es importante para la XRF

El análisis por Fluorescencia de Rayos X (XRF) es altamente sensible a estas variaciones. Factores como el tamaño de partícula, la mineralogía y el acabado superficial pueden dispersar o absorber los rayos X de manera inconsistente, lo que lleva a resultados inexactos. La fusión resuelve esto disolviendo la muestra en una nueva matriz de vidrio uniforme.

El papel del fundente

El fundente, típicamente una sal de borato de litio (como tetraborato o metaborato de litio), actúa como un disolvente a alta temperatura. Se elige por su capacidad para disolver una amplia gama de materiales oxidados y su baja absorción de los rayos X utilizados en el análisis.

La importancia de la oxidación

Para que la muestra se disuelva completamente en el fundente, debe estar completamente oxidada. La mayoría de los programas de fusión incluyen un paso de oxidación, o se añade un agente oxidante (como nitrato de litio) a la mezcla. Esto asegura que los elementos estén en su estado de oxidación más alto y puedan integrarse correctamente en el vidrio fundido.

El proceso de fusión paso a paso

Aunque las máquinas de fusión automatizadas manejan los pasos de alta temperatura, la precisión del operador es fundamental para un resultado exacto.

Paso 1: Preparación y pesaje de la muestra

La muestra cruda debe molerse hasta obtener un polvo muy fino (típicamente menos de 75 micras). Luego se pesa una cantidad precisa de muestra y fundente. La relación muestra-fundente es un parámetro crítico, siendo las relaciones comunes 1:5 o 1:10.

Paso 2: Disolución a alta temperatura

La mezcla pesada de muestra y fundente se coloca en un crisol, comúnmente hecho de una aleación de 95% platino / 5% oro. El crisol se carga en un instrumento de fusión automatizado que lo calienta a temperaturas entre 900°C y 1200°C.

Paso 3: Agitación y homogeneización

Durante el ciclo de calentamiento, el instrumento agita continuamente el crisol balanceándolo o girándolo. Esto asegura que la muestra se disuelva completamente y que la mezcla fundida se vuelva perfectamente uniforme.

Paso 4: Colada del disco de vidrio

Una vez completada la homogeneización, el vidrio fundido se vierte en un molde precalentado, que también suele ser de platino. La mezcla se enfría rápidamente y se solidifica en un disco de vidrio plano y liso (la "perla de fusión") que es ideal para el análisis XRF.

Comprendiendo las ventajas y desventajas

La fusión es el estándar de oro para la precisión en muchas aplicaciones, pero no siempre es la mejor opción. Comprender sus pros y sus contras es clave.

Ventaja: Precisión inigualable

Al crear una muestra homogénea, la fusión elimina virtualmente los efectos mineralógicos y del tamaño de partícula. Esto permite un análisis extremadamente preciso y repetible de elementos mayores y menores y permite el uso de una única curva de calibración para muchos tipos de materiales diferentes.

Desventaja: Dilución de la muestra

El mayor inconveniente es la dilución. La adición de una gran cantidad de fundente reduce significativamente la concentración de cada elemento en la muestra. Esto puede llevar a que los elementos traza (aquellos en el rango de partes por millón) queden por debajo de los límites de detección del instrumento XRF.

Desventaja: Alto costo inicial

La fusión requiere una inversión significativa. Los instrumentos de fusión automatizados, los crisoles y moldes de platino, y el costo continuo del fundente de alta pureza lo hacen mucho más caro que los métodos alternativos como la preparación de pastillas prensadas.

Desventaja: Problemas de espesor infinito

Las perlas de fusión son relativamente delgadas (alrededor de 3 mm). Para elementos pesados y de alta energía (como el molibdeno o la plata), los rayos X pueden atravesar completamente la perla. Esto viola la suposición de "espesor infinito" requerida para muchos cálculos de XRF, lo que lleva a posibles imprecisiones para esos elementos específicos.

Tomar la decisión correcta para su objetivo

La elección entre la fusión y otros métodos depende completamente de sus prioridades analíticas.

- Si su objetivo principal es la máxima precisión posible para elementos mayores y menores (por ejemplo, en cementos, minerales o muestras geológicas): La fusión es el método superior porque elimina las principales fuentes de error analítico.

- Si su objetivo principal es analizar elementos traza en bajas concentraciones (nivel de ppm): La dilución de la fusión es una desventaja significativa, y debería considerar el uso de pastillas de polvo prensado en su lugar.

- Si su objetivo principal es analizar una amplia variedad de tipos de materiales con una única calibración: La fusión proporciona una versatilidad inigualable, simplificando la calibración y mejorando el flujo de trabajo del laboratorio una vez establecida.

En última instancia, la fusión es una técnica poderosa que sacrifica la concentración de la muestra y los costos más altos por una precisión y homogeneidad inigualables en sus resultados.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Preparación de la muestra | Moler y pesar la muestra y el fundente | Asegurar polvo fino y relación precisa (ej., 1:5 o 1:10) |

| 2. Disolución | Calentar a 1000°C en crisol de Pt | Fundir y disolver la muestra en fundente de borato de litio |

| 3. Homogeneización | Agitar la mezcla fundida | Lograr uniformidad perfecta para un análisis XRF preciso |

| 4. Colada | Verter en molde para enfriar | Formar un disco de vidrio plano y estable (perla de fusión) |

Logre un análisis XRF preciso y fiable con la experiencia de KINTEK en equipos y consumibles de laboratorio. Nuestras soluciones de fusión, incluidos crisoles de platino y fundentes de alta calidad, están diseñadas para eliminar los efectos de matriz y ofrecer una precisión superior para sus muestras geológicas, de cemento o de mineral. Deje que nuestros especialistas le ayuden a optimizar su flujo de trabajo de preparación de muestras. ¡Contáctenos hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Molde de Prensa Infrarroja de Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Dos materiales diferentes pueden tener el mismo valor de capacidad calorífica específica? Desvelando la ciencia del comportamiento térmico

- ¿Cuáles son los 3 procesos principales de sinterización? Domina los métodos clave para materiales densos y resistentes

- ¿Qué datos se pueden obtener de los equipos de simulación térmica de laboratorio a alta temperatura? Dominio del rendimiento de la aleación SA508

- ¿Cuál es el propósito del paso de calcinación a 1473 K? Optimice su preparación de espinela de magnesio y aluminio

- ¿Por qué se requiere un aparato de coprecipitación de alta precisión para la síntesis de Mg-Al-Zn? Optimizar el rendimiento del adsorbente.

- ¿Cuál es el objetivo de utilizar un horno de secado para tratar la pasta conductora de plata? Optimizar la interfaz del electrolito LATP

- ¿Cómo podemos reducir la toxicidad de los nanotubos de carbono? Estrategias para aplicaciones más seguras

- ¿Por qué el moldeo necesita tratamiento térmico? Transforme las piezas fundidas en componentes fiables