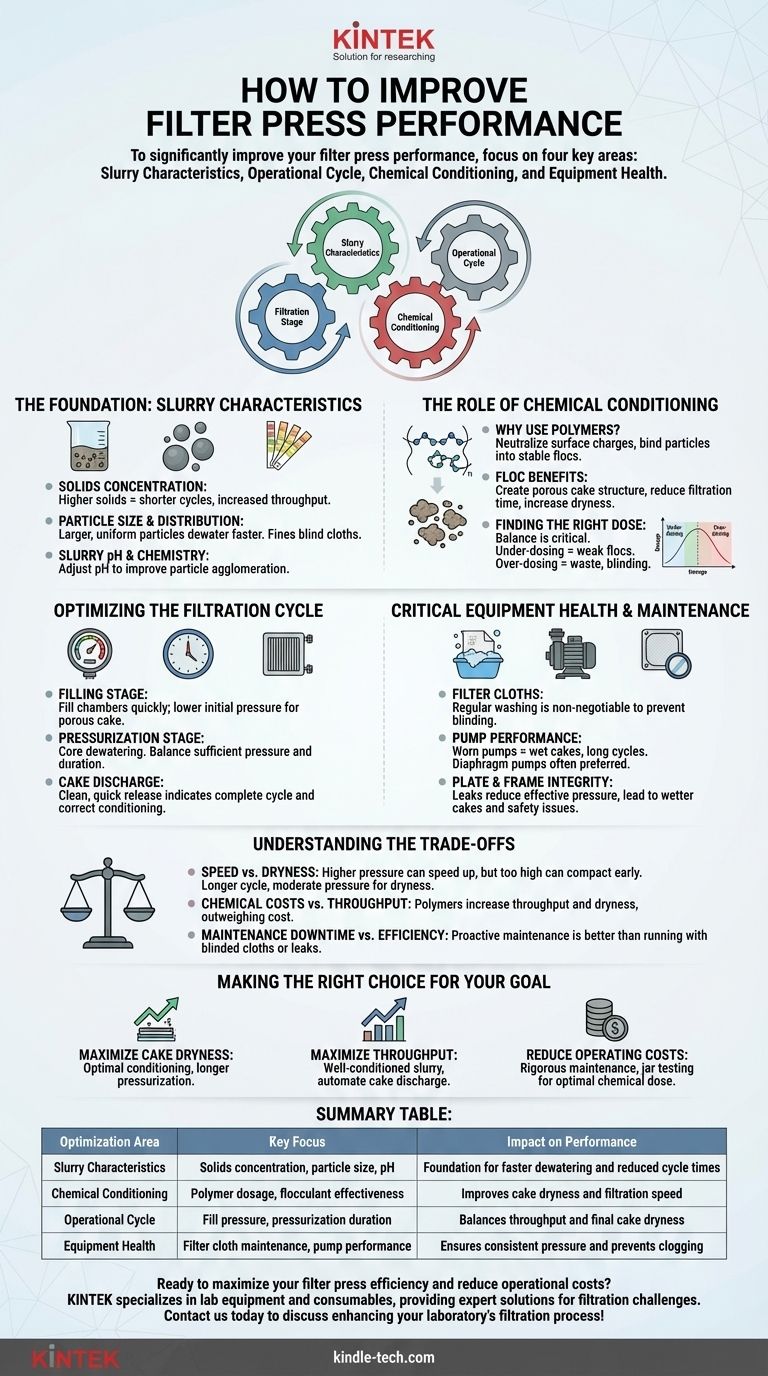

Para mejorar significativamente el rendimiento de su filtro prensa, debe centrarse en cuatro áreas clave: las características de la lechada de alimentación, la optimización del ciclo operativo (presión y tiempo), la eficacia del acondicionamiento químico y la salud de su equipo, especialmente las telas filtrantes. Mejorar cualquiera de estas áreas puede generar beneficios, pero optimizarlas como un sistema integrado ofrece los resultados más dramáticos y sostenibles.

La optimización del filtro prensa no se trata de una única configuración mágica, sino de equilibrar sistemáticamente las características de la lechada, el ciclo operativo y el estado del equipo. Las mayores ganancias se obtienen al tratar la filtración como un proceso completo, no solo como un paso mecánico.

La base: Características de la lechada

El material que alimenta a la prensa es el factor más importante que determina su rendimiento. Una lechada inconsistente o mal acondicionada socavará todos los demás esfuerzos de optimización.

Concentración de sólidos

Una mayor concentración de sólidos en la lechada de alimentación significa que hay menos agua que eliminar por ciclo. Esto se traduce directamente en tiempos de ciclo más cortos y un mayor rendimiento general.

Tamaño y distribución de partículas

Las partículas finas, o "finos", son notoriamente difíciles de deshidratar y pueden cegar rápidamente las telas filtrantes. Una lechada con partículas más grandes y uniformes se deshidratará mucho más rápido y de forma más completa.

pH y química de la lechada

La carga superficial de las partículas, influenciada por el pH, puede hacer que se repelan entre sí y resistan la aglomeración. Ajustar el pH a veces puede ser un primer paso simple para mejorar la forma en que las partículas se agrupan para una deshidratación más fácil.

El papel del acondicionamiento químico

Para muchas lechadas, especialmente aquellas con partículas finas, el prensado mecánico por sí solo es ineficiente. Los acondicionadores químicos son herramientas esenciales para preparar la lechada para una deshidratación efectiva.

¿Por qué usar polímeros?

Los polímeros, específicamente los floculantes, son moléculas de cadena larga que neutralizan las cargas superficiales de las partículas finas. Esto permite que las partículas se unan en agregados más grandes y estables llamados "flóculos".

Estos flóculos crean una estructura de torta más porosa y estable. Esta estructura permite que el agua escape más fácilmente durante el ciclo de prensado, reduciendo drásticamente el tiempo de filtración y aumentando la sequedad final de la torta.

Encontrar la dosis correcta

La dosificación de polímeros es un acto de equilibrio crítico. La subdosificación da como resultado flóculos débiles y un rendimiento deficiente. La sobredosificación es un desperdicio, puede "limar" las partículas y cegar las telas filtrantes, lo que a menudo es peor que no usar ningún polímero. La prueba de jarras es un paso crucial para determinar la dosis óptima para su lechada específica.

Optimización del ciclo de filtración

Los parámetros operativos que establezca para el filtro prensa controlan directamente el equilibrio entre velocidad y eficiencia.

La etapa de llenado

El objetivo de la etapa de llenado es llenar cada cámara con lechada lo más rápido posible sin formar prematuramente una torta densa e impermeable contra la tela. Usar una presión de alimentación inicial más baja puede ayudar a construir una capa de torta inicial más porosa.

La etapa de presurización

Esta es la fase central de deshidratación. Aumentar la presión de alimentación fuerza la salida del agua de la torta. La clave es aplicar suficiente presión durante una duración suficiente para lograr la sequedad de torta deseada sin cegar el medio filtrante.

Descarga de torta

Una torta seca y bien formada se desprenderá de las telas de forma limpia y rápida. Si las tortas son pegajosas y difíciles de quitar, es un claro indicador de que su ciclo de deshidratación está incompleto o que el acondicionamiento de su lechada es incorrecto.

Salud y mantenimiento críticos del equipo

Incluso una lechada perfectamente acondicionada y un ciclo optimizado fallarán si el equipo no está en buen estado de funcionamiento.

Telas filtrantes: el héroe anónimo

Las telas filtrantes son el componente más crítico. Si están cegadas (obstruidas con partículas finas), el agua no puede pasar, sin importar cuánto aumente la presión. El lavado regular y efectivo de la tela es innegociable para un rendimiento constante.

Rendimiento de la bomba

La bomba de alimentación debe ser capaz de entregar el volumen requerido a la presión necesaria. Una bomba desgastada o de tamaño incorrecto no podrá alcanzar la presión deseada, lo que provocará tortas húmedas y tiempos de ciclo prolongados. Las bombas de diafragma a menudo se prefieren por su capacidad para manejar sólidos y presiones variables.

Integridad de placas y marcos

Las placas con fugas o las superficies de sellado de la tela dañadas reducen la presión efectiva dentro de las cámaras. Esto resulta en tortas más húmedas, especialmente en las áreas alrededor de la fuga, y crea problemas de seguridad y limpieza.

Comprender las compensaciones

Mejorar el rendimiento del filtro prensa rara vez se trata de maximizar una variable. Implica hacer compromisos inteligentes.

Velocidad vs. Sequedad

Aumentar la presión de alimentación puede acortar los tiempos de ciclo, pero una presión excesivamente alta puede compactar la torta demasiado pronto, atrapando agua en el interior y cegando las telas. A veces, un ciclo más largo a una presión más moderada produce un producto final mucho más seco.

Costos químicos vs. Rendimiento

Los polímeros son un costo operativo directo, pero su capacidad para aumentar drásticamente el rendimiento y la sequedad de la torta a menudo proporciona un retorno de la inversión que supera con creces el gasto. Privar al proceso de productos químicos para ahorrar dinero puede generar mayores costos en mano de obra, transporte y eliminación de tortas húmedas.

Tiempo de inactividad por mantenimiento vs. Eficiencia

Apagar la prensa para un lavado a fondo de la tela o el mantenimiento de las placas cuesta tiempo a corto plazo. Sin embargo, operar con telas cegadas o placas con fugas es mucho más ineficiente y costoso a largo plazo debido al bajo rendimiento y al posible daño del equipo.

Tomar la decisión correcta para su objetivo

Su estrategia de optimización debe guiarse por su objetivo principal.

- Si su objetivo principal es maximizar la sequedad de la torta: Priorice el acondicionamiento químico óptimo para flóculos fuertes y permita un ciclo de presurización más largo para expulsar la máxima cantidad de agua.

- Si su objetivo principal es maximizar el rendimiento: Concéntrese en una lechada bien acondicionada para una deshidratación inicial rápida y automatice el proceso de descarga de la torta para minimizar el tiempo entre ciclos.

- Si su objetivo principal es reducir los costos operativos: Implemente un riguroso programa de mantenimiento preventivo para telas y bombas, y use pruebas de jarras para asegurarse de no sobredosificar productos químicos costosos.

Un enfoque sistemático de estas variables transformará su filtro prensa de una simple máquina en un activo de proceso altamente eficiente y confiable.

Tabla resumen:

| Área de optimización | Enfoque clave | Impacto en el rendimiento |

|---|---|---|

| Características de la lechada | Concentración de sólidos, tamaño de partículas, pH | Base para una deshidratación más rápida y tiempos de ciclo reducidos |

| Acondicionamiento químico | Dosificación de polímeros, eficacia del floculante | Mejora la sequedad de la torta y la velocidad de filtración |

| Ciclo operativo | Presión de llenado, duración de la presurización | Equilibra el rendimiento y la sequedad final de la torta |

| Salud del equipo | Mantenimiento de telas filtrantes, rendimiento de la bomba | Asegura una presión constante y previene obstrucciones |

¿Listo para maximizar la eficiencia de su filtro prensa y reducir los costos operativos? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para desafíos de filtración. Nuestro equipo puede ayudarlo a optimizar el acondicionamiento de la lechada, los parámetros del ciclo y el mantenimiento del equipo para un rendimiento superior. Contáctenos hoy para discutir cómo podemos mejorar el proceso de filtración de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas