En esencia, una cámara de recubrimiento utiliza un proceso de alta tecnología llamado deposición al vacío para transformar un material sólido en un vapor. Este vapor luego viaja a través de un vacío y se une con la superficie de un producto a nivel atómico. El resultado no es solo una capa de pintura, sino una nueva capa superficial integrada que es excepcionalmente duradera y protectora.

La clave es que las cámaras de recubrimiento no solo aplican una capa sobre una superficie; crean un entorno de vacío controlado donde un material vaporizado puede unirse atómicamente con la superficie, formando una capa fundamentalmente nueva y de alto rendimiento.

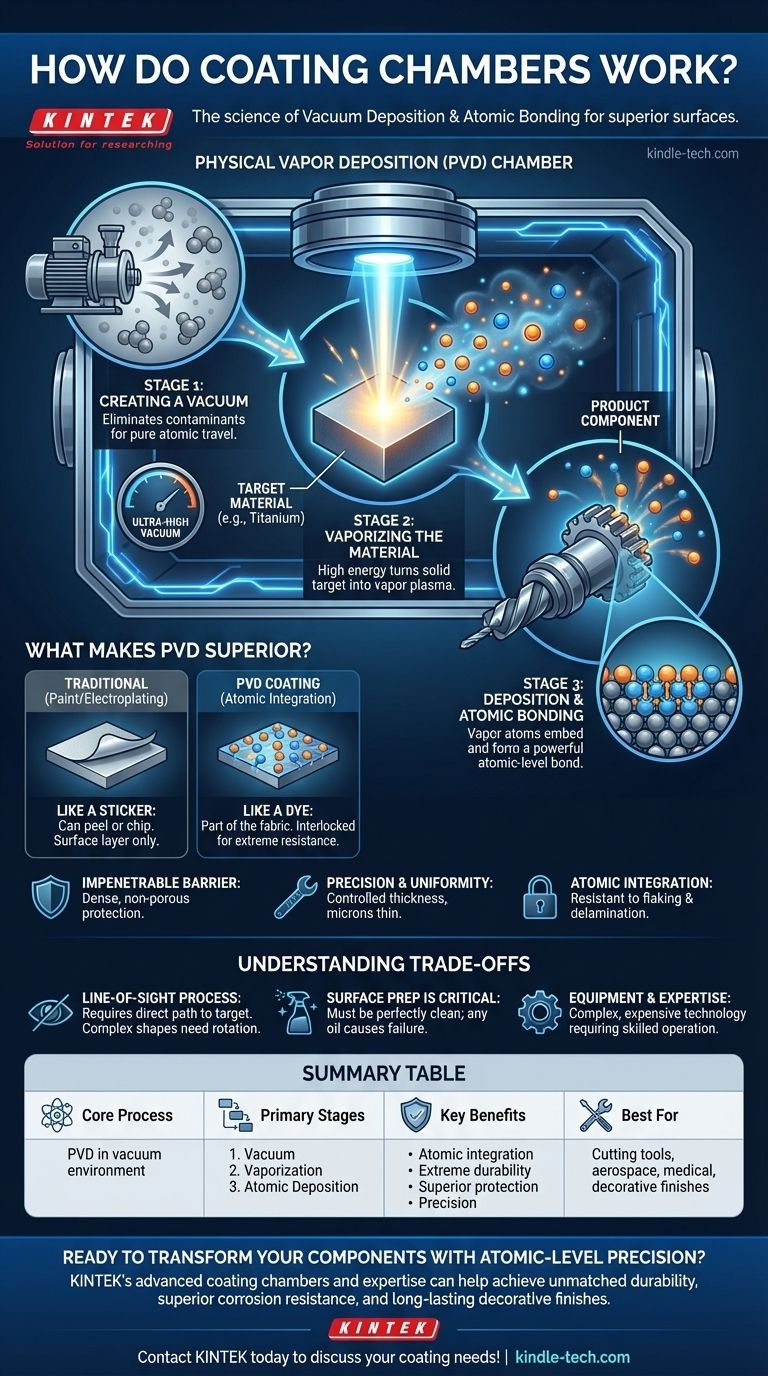

El Principio Fundamental: Deposición Física de Vapor (PVD)

El proceso que ocurre dentro de una cámara de recubrimiento se conoce como Deposición Física de Vapor, o PVD. Es un método para reingenierizar la superficie de un material depositando átomos uno por uno. Todo el proceso se basa en tres etapas críticas.

Etapa 1: Creación de un Vacío

Antes de que suceda cualquier otra cosa, casi todo el aire y otros gases se extraen de la cámara. Este vacío es innegociable porque elimina contaminantes como el oxígeno, el nitrógeno y el vapor de agua que de otro modo interferirían con el proceso y comprometerían la calidad del recubrimiento.

Un vacío limpio asegura que el material de recubrimiento vaporizado pueda viajar sin obstáculos desde su fuente hasta la superficie del producto, creando el enlace más puro posible.

Etapa 2: Vaporización del Material de Recubrimiento

Un bloque sólido del material de recubrimiento, a menudo un metal como titanio, cromo o aluminio, se coloca dentro de la cámara. Este material se conoce como el "blanco".

Luego se introduce alta energía para bombardear este blanco, haciendo que sus átomos sean expulsados y convertidos en un vapor o plasma. Este es el "vapor físico" en PVD.

Etapa 3: Deposición y Unión Atómica

Los átomos vaporizados viajan a través de la cámara de vacío y golpean la superficie del producto que se está recubriendo. Debido a que estos átomos están altamente energizados, no solo se asientan en la superficie.

En cambio, se incrustan ligeramente y forman un enlace potente a nivel atómico. Este proceso se construye, átomo por átomo, para formar un recubrimiento delgado, denso y perfectamente uniforme que se convierte en una parte integral del componente original.

¿Qué hace que este recubrimiento sea superior?

Los recubrimientos PVD son fundamentalmente diferentes de los métodos tradicionales como la pintura o la galvanoplastia. La diferencia radica en la calidad y la naturaleza del enlace con la superficie.

Es una Integración, No una Capa

Piense en la pintura como una pegatina colocada sobre una superficie; se puede despegar o desconchar. Un recubrimiento PVD es más como un tinte que se convierte en parte del propio tejido. El recubrimiento está interconectado atómicamente con el sustrato, lo que lo hace increíblemente resistente al descascarillado o la delaminación.

Creando una Barrera Impenetrable

Debido a que el recubrimiento se construye átomo por átomo en un vacío, es extremadamente denso y no poroso. Esto crea una barrera altamente efectiva que protege el componente subyacente del desgaste, la corrosión, la fricción y el ataque químico.

Precisión y Uniformidad

El proceso de deposición al vacío permite un control extremadamente preciso sobre el espesor del recubrimiento. Esto significa que se puede aplicar una capa uniforme, a menudo de solo unas pocas micras de espesor, de manera uniforme sobre toda la superficie, lo cual es crítico para piezas de alta precisión donde las tolerancias importan.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el proceso PVD tiene requisitos y limitaciones específicos que son importantes de entender.

Proceso de Línea de Visión

Los átomos vaporizados viajan en línea recta desde el blanco hasta el sustrato. Esto significa que cualquier superficie que no tenga una "línea de visión" directa al blanco puede no recubrirse correctamente. El recubrimiento de geometrías internas complejas a menudo requiere sofisticados mecanismos de rotación para las piezas.

La Preparación de la Superficie es Crítica

La calidad del enlace atómico depende completamente de la limpieza de la superficie del producto. Las piezas deben limpiarse impecablemente antes de entrar en la cámara. Cualquier rastro de aceite, suciedad u oxidación hará que el recubrimiento falle.

Equipo y Experiencia

Las cámaras de recubrimiento son piezas complejas y costosas de equipo industrial. Operarlas correctamente requiere una experiencia técnica significativa para gestionar el vacío, las fuentes de energía y los parámetros de deposición para diferentes materiales y aplicaciones.

Tomando la Decisión Correcta para su Objetivo

Decidir si el recubrimiento por deposición al vacío es la solución adecuada depende completamente de sus requisitos de rendimiento.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Este proceso es ideal para crear superficies ultraduras en elementos como herramientas de corte, componentes de motores y moldes industriales.

- Si su enfoque principal es una protección superior contra la corrosión: La capa densa y no porosa proporciona una barrera excepcional contra la oxidación, lo que la hace perfecta para piezas aeroespaciales, herrajes marinos y dispositivos médicos.

- Si su enfoque principal es un acabado decorativo duradero: El PVD se utiliza para crear acabados duraderos y brillantes en productos de consumo como relojes, grifos y productos electrónicos de alta gama, ofreciendo colores que no se rayarán ni desvanecerán fácilmente.

En última instancia, una cámara de recubrimiento transforma un componente estándar en un material de alto rendimiento al reingenierizar fundamentalmente su superficie a nivel atómico.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso Central | Deposición Física de Vapor (PVD) en un entorno de vacío |

| Etapas Principales | 1. Creación de vacío 2. Vaporización del material 3. Deposición y unión atómica |

| Beneficios Clave | • Integración a nivel atómico con el sustrato • Durabilidad extrema y resistencia al desgaste • Protección superior contra la corrosión • Recubrimientos de película delgada precisos y uniformes |

| Mejor Para | Herramientas de corte, componentes aeroespaciales, dispositivos médicos y acabados decorativos que requieren longevidad |

¿Listo para transformar sus componentes con precisión a nivel atómico?

Las avanzadas cámaras de recubrimiento y la experiencia en tecnología PVD de KINTEK pueden ayudarle a lograr: • Durabilidad inigualable para sus herramientas de corte y componentes industriales • Resistencia superior a la corrosión para aplicaciones aeroespaciales y médicas • Acabados decorativos duraderos que no se rayarán ni desvanecerán

Nuestro equipo se especializa en equipos de laboratorio y consumibles para aplicaciones de ingeniería de superficies. Permítanos ayudarle a seleccionar la solución de recubrimiento adecuada para sus necesidades específicas.

Contacte a KINTEK hoy mismo para discutir cómo nuestras tecnologías de recubrimiento pueden mejorar el rendimiento de su producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo