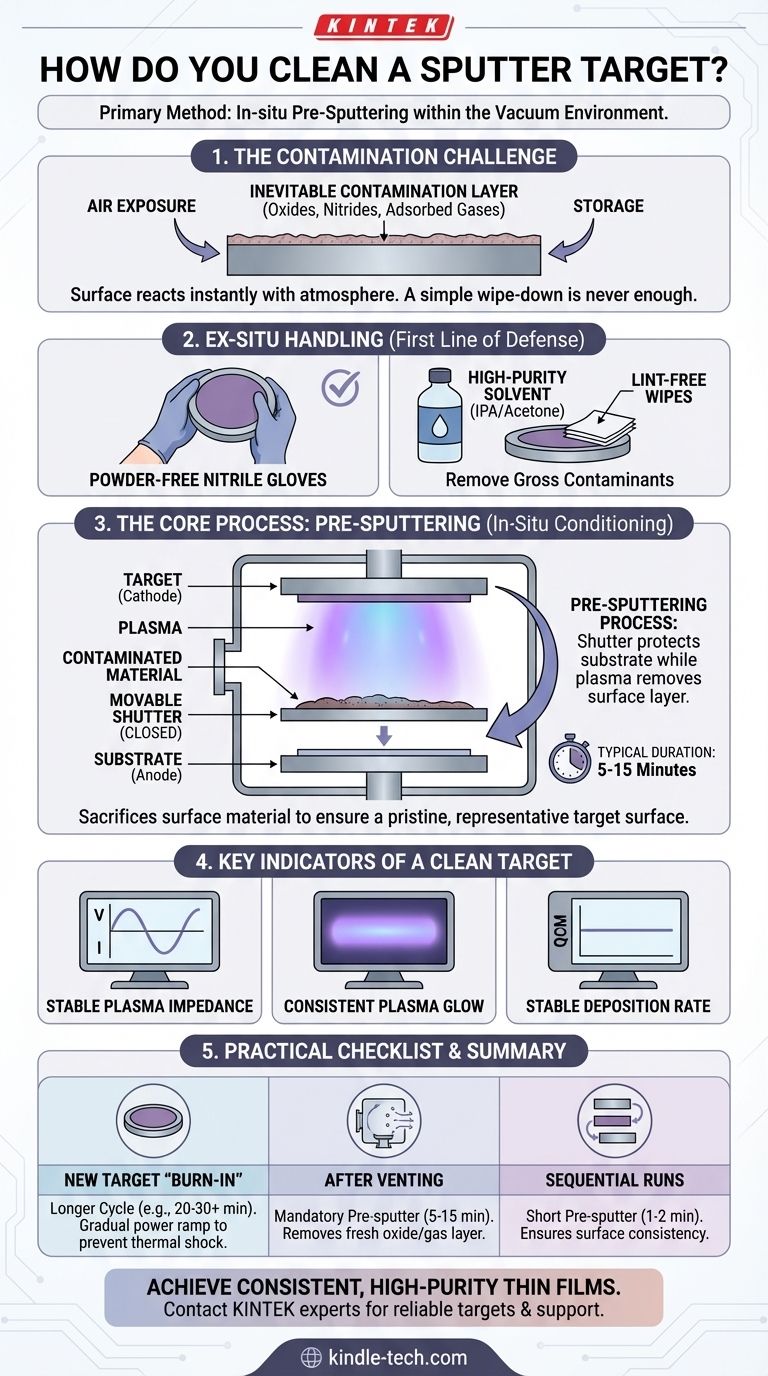

La limpieza del blanco de pulverización catódica se logra principalmente a través de un proceso in-situ llamado pre-pulverización, donde el blanco se pulveriza intencionalmente con un obturador que protege su sustrato. Este paso crítico utiliza el plasma en sí para eliminar físicamente contaminantes superficiales como óxidos y gases atmosféricos adsorbidos que se forman cuando el blanco se expone al aire.

El objetivo no es "lavar" un blanco en el sentido tradicional, sino preparar una superficie prístina y representativa dentro del entorno de vacío. Este es el paso más importante para garantizar la pureza de la película, la estabilidad del proceso y resultados repetibles.

Por qué la pureza del blanco es un proceso, no una acción única

La superficie de un blanco de pulverización catódica comienza a cambiar en el momento en que se expone a la atmósfera. Comprender las fuentes de contaminación aclara por qué una simple limpieza superficial nunca es suficiente.

La capa de contaminación inevitable

Cuando un blanco se almacena o se carga en una cámara, su superficie no es el material puro que se pretende depositar. Está cubierto por una capa delgada y no representativa.

Esta capa consta de dos cosas principales:

- Óxidos y nitruros: La mayoría de los blancos metálicos reaccionan instantáneamente con el oxígeno y el nitrógeno del aire, formando una capa de óxido o nitruro nativo a escala nanométrica.

- Gases adsorbidos: Moléculas del aire, especialmente vapor de agua, se adhieren físicamente a la superficie.

Pulverizar esta capa contaminada directamente sobre su sustrato comprometerá las propiedades químicas, eléctricas y ópticas de su película.

El papel del manejo Ex-Situ

Antes de que el blanco entre en la cámara de vacío, el manejo adecuado es su primera línea de defensa.

Utilice siempre guantes de nitrilo sin polvo al manipular blancos. Los aceites y residuos de su piel pueden causar una contaminación localizada significativa, lo que provoca defectos en su película y arcos durante el proceso. Si un blanco requiere limpieza antes de la instalación, utilice disolventes de alta pureza como acetona o alcohol isopropílico con toallitas limpias sin pelusa.

El proceso de pre-pulverización: su herramienta principal

La pre-pulverización, también llamada acondicionamiento del blanco, es la práctica estándar de la industria para preparar un blanco para la deposición. Es un paso obligatorio.

La función del obturador

Casi todos los sistemas de pulverización catódica están equipados con un obturador móvil situado entre el blanco y el sustrato.

Durante la pre-pulverización, este obturador está cerrado. Se enciende el plasma y el material se pulveriza desde el blanco, pero recubre el obturador en lugar de su valioso sustrato. Esto sacrifica efectivamente una pequeña cantidad de material para eliminar toda la capa superficial contaminada.

Determinación de la duración correcta

El tiempo de pre-pulverización requerido depende del material del blanco, su historial de exposición y la sensibilidad de su proceso. Una duración típica puede ser de 5 a 15 minutos.

Sabrá que el blanco está limpio cuando el proceso se estabilice. Los indicadores clave incluyen:

- Impedancia de plasma estable: El voltaje y la corriente de la fuente de alimentación dejan de derivar.

- Brillo de plasma consistente: El color y la intensidad del plasma se vuelven uniformes y estables.

- Tasa de deposición estable: Si tiene una microbalanza de cristal de cuarzo, verá que la tasa se estabiliza.

"Quema" del blanco para blancos nuevos

Un blanco completamente nuevo requiere una ejecución inicial más extensa, a menudo denominada "quema" (burn-in).

Esto no se trata solo de limpiar la superficie. Se trata de garantizar que el blanco alcance el equilibrio térmico y logre la estabilidad microestructural. Un ciclo de quemado a menudo se ejecuta más tiempo y puede implicar un aumento gradual de la potencia para evitar el choque térmico, que puede agrietar los blancos cerámicos quebradizos.

Reconocer las señales de un blanco sucio

Si omite o apresura el paso de pre-pulverización, el proceso en sí a menudo le indicará que algo anda mal. Comprender estos síntomas es crucial para la resolución de problemas.

Arcos e inestabilidad del proceso

Pulverizar una superficie contaminada u oxidada es una causa principal de arcos. Los arcos son descargas eléctricas incontroladas que pueden dañar la fuente de alimentación, generar partículas y arruinar su película. Un proceso "salpicado" o inestable es un signo clásico de un blanco sucio.

Propiedades de película inconsistentes

Si las capas iniciales de su película se depositan a partir de un blanco contaminado, verá las consecuencias en el rendimiento. Esto puede manifestarse como una mala adhesión, una estequiometría incorrecta en películas compuestas o recubrimientos opacos y descoloridos.

Tasas de deposición fluctuantes

El rendimiento de pulverización (el número de átomos expulsados por ion incidente) de un óxido es casi siempre diferente al del material padre puro. A medida que avanza la limpieza, la tasa de deposición cambiará. Intentar depositar antes de que esta tasa se estabilice dará como resultado películas de espesor inconsistente.

Lista de verificación práctica para el acondicionamiento del blanco

Acondicionar adecuadamente su blanco de pulverización catódica es fundamental para la calidad de sus resultados. Utilice estas pautas para adaptar su enfoque.

- Si está instalando un blanco completamente nuevo: Realice un ciclo de "quema" más largo (por ejemplo, 20-30 minutos), aumentando potencialmente la potencia lentamente para evitar el choque térmico, especialmente para materiales cerámicos.

- Si está iniciando una deposición después de ventilar la cámara: Una pre-pulverización estándar de 5 a 15 minutos es obligatoria para eliminar la capa de óxido y gas adsorbidos recién formada.

- Si está ejecutando deposiciones secuenciales sin romper el vacío: Una pre-pulverización muy corta (por ejemplo, 1-2 minutos) suele ser suficiente para garantizar que la superficie del blanco esté en un estado consistente antes de comenzar la siguiente ejecución.

Dominar este proceso de acondicionamiento es la base de una deposición por pulverización catódica estable, repetible y de alta calidad.

Tabla de resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Manejo Ex-Situ | Limpiar con disolventes de alta pureza (IPA/acetona) y usar guantes de nitrilo. | Eliminar contaminantes gruesos antes de cargar la cámara. |

| 2. Pre-pulverización | Pulverizar el blanco con el obturador cerrado durante 5-15 minutos (más tiempo para blancos nuevos). | Eliminar óxidos superficiales y gases adsorbidos mediante el plasma. |

| 3. Estabilización del proceso | Controlar la impedancia de plasma, el brillo y la tasa de deposición estables. | Confirmar que la superficie del blanco está limpia y es representativa. |

Logre películas delgadas consistentes y de alta pureza con blancos de pulverización catódica confiables y soporte experto de KINTEK.

¿Tiene problemas con la inestabilidad del proceso o la contaminación de la película? Nuestros blancos de pulverización catódica de alta pureza y nuestra profunda experiencia en aplicaciones están diseñados para ayudar a laboratorios como el suyo a lograr resultados repetibles y de alta calidad.

Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y asegurar que su proceso de deposición se construya sobre una base sólida.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura