El método más eficaz para limpiar equipos de molienda de bolas es un proceso de varios pasos que combina la eliminación física de material a granel, el lavado con solvente para disolver residuos finos y un secado exhaustivo. Para aplicaciones que requieren una pureza extrema, se realiza una molienda "sacrificial" final con un material inerte para limpiar las superficies de cualquier rastro de contaminantes restantes del recipiente de molienda y los medios.

El objetivo de limpiar un molino de bolas no es solo que parezca limpio, sino eliminar sistemáticamente la contaminación cruzada. La integridad de su próxima muestra depende completamente de lo bien que elimine la anterior.

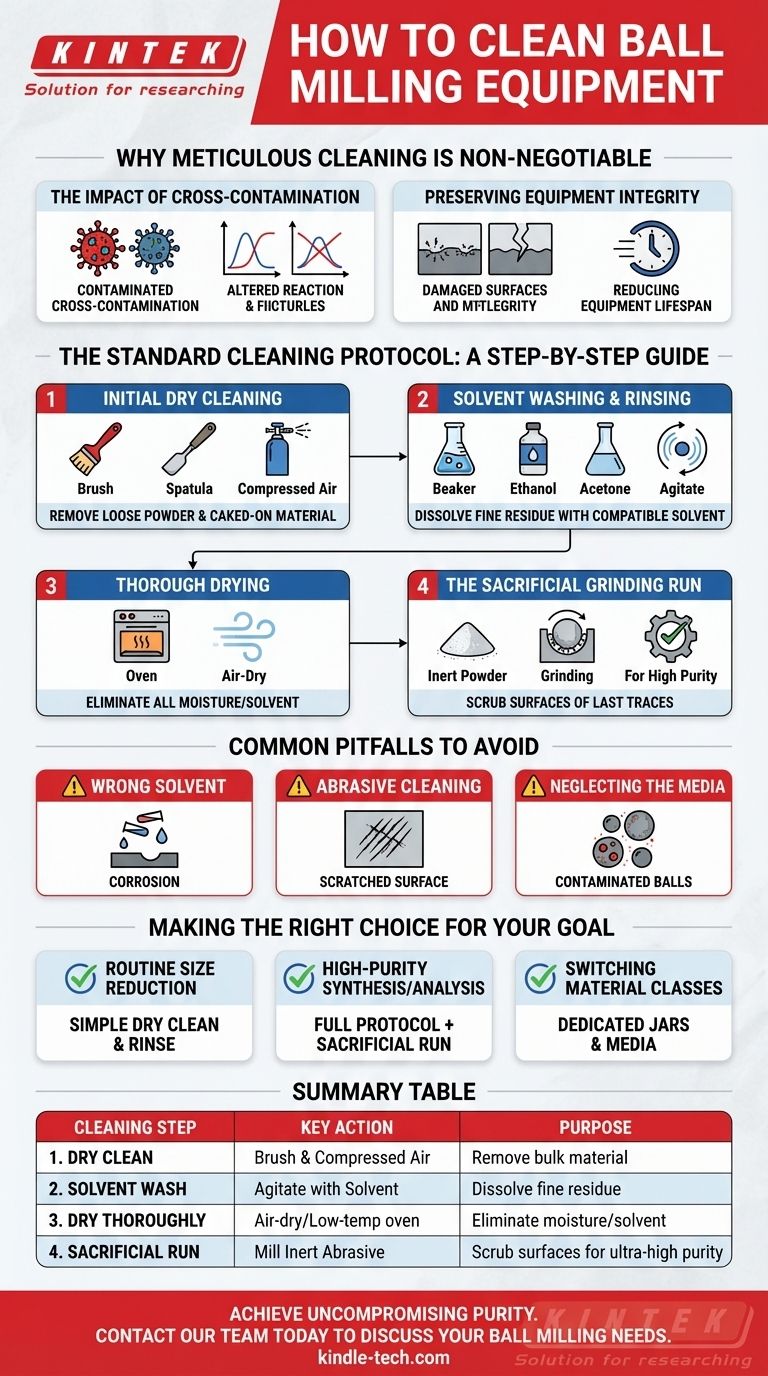

Por qué una limpieza meticulosa es innegociable

En la ciencia de materiales, los productos farmacéuticos y la síntesis química, incluso cantidades minúsculas de contaminación pueden alterar drásticamente los resultados de un experimento o las propiedades de un producto final. Un molino mal limpiado es una variable incontrolada.

El impacto de la contaminación cruzada

La contaminación introduce impurezas que pueden inhibir reacciones químicas, alterar las características físicas de un nuevo material o sesgar las mediciones analíticas. Esto conduce a datos poco fiables y procesos no repetibles.

Preservación de la integridad del equipo

Los métodos de limpieza adecuados también preservan la vida útil de sus recipientes y medios de molienda. El uso de solventes incorrectos o técnicas excesivamente abrasivas puede dañar las superficies, lo que dificulta la limpieza futura e introduce contaminantes del propio equipo.

El protocolo de limpieza estándar: una guía paso a paso

Siga este proceso sistemático para garantizar un sistema completamente limpio, listo para el siguiente lote. Siempre use equipo de protección personal (EPP) adecuado, incluidos guantes y gafas de seguridad.

Paso 1: Limpieza en seco inicial

El primer objetivo es eliminar todo el polvo suelto y el material adherido. Use un cepillo suave, una espátula de plástico o goma y aire comprimido (en un área bien ventilada o campana extractora) para desalojar y eliminar físicamente la mayor parte del material del recipiente y los medios de molienda.

Paso 2: Lavado y enjuague con solvente

Elija un solvente que disuelva eficazmente el material que acaba de moler, pero que no dañe el recipiente ni los medios. Las opciones comunes incluyen agua desionizada, etanol, isopropanol o acetona.

Agregue el solvente al recipiente junto con los medios de molienda, séllelo y agítelo, ya sea a mano o haciéndolo funcionar en el molino durante unos minutos. Deseche el solvente contaminado correctamente y luego enjuague a fondo con solvente fresco.

Paso 3: Secado exhaustivo

Todos los componentes deben estar completamente secos antes de su reutilización. La humedad o el solvente residual pueden arruinar su próximo lote. Puede permitir que los componentes se sequen al aire o colocarlos en un horno de baja temperatura, asegurándose de que la temperatura sea segura para el material específico de su recipiente (especialmente para polímeros como PTFE o nailon).

Paso 4: La molienda sacrificial

Para aplicaciones de alta pureza, este paso final es crítico. Agregue un polvo abrasivo inerte y económico como arena de sílice o cuarzo al recipiente y realice un ciclo de molienda corto. Este polvo "frotará" las superficies, atrapando los últimos rastros del material anterior. Deseche el polvo sacrificial después.

Errores comunes a evitar

Incluso un buen protocolo puede fallar si se cometen errores comunes. La conciencia de estos errores es clave para lograr resultados consistentes y libres de contaminación.

Error 1: Usar el solvente incorrecto

Un solvente ineficaz no eliminará los residuos finos, dejando una fina película de contaminación. Por el contrario, un solvente demasiado agresivo puede dañar los recipientes de polímero o causar corrosión en los recipientes de acero. Siempre verifique la compatibilidad del solvente.

Error 2: Limpieza física abrasiva

Nunca use cepillos de alambre metálicos o raspadores en sus recipientes o medios, especialmente en materiales más blandos como acero inoxidable o polímeros. Los arañazos crean grietas microscópicas donde el material puede quedar atrapado, lo que hace que la limpieza futura sea casi imposible.

Error 3: Descuidar los medios de molienda

Los medios de molienda (las bolas) tienen una enorme superficie colectiva. Deben limpiarse con la misma diligencia que el recipiente. A menudo es más fácil limpiarlos dentro del recipiente durante la etapa de lavado con solvente.

Tomar la decisión correcta para su objetivo

Su régimen de limpieza debe coincidir con la sensibilidad de su trabajo.

- Si su enfoque principal es la reducción de tamaño rutinaria del mismo material: Una simple limpieza en seco y un enjuague con solvente entre lotes pueden ser suficientes.

- Si su enfoque principal es la síntesis de alta pureza o el muestreo analítico: El protocolo completo, incluida una molienda sacrificial, es esencial para garantizar la pureza de la muestra.

- Si está cambiando entre clases de materiales muy diferentes (por ejemplo, un óxido metálico a un compuesto orgánico): El enfoque más seguro es usar recipientes y medios de molienda completamente separados y dedicados para cada clase.

En última instancia, un proceso de limpieza disciplinado es la base de una molienda de bolas fiable y repetible.

Tabla resumen:

| Paso de limpieza | Acción clave | Propósito |

|---|---|---|

| 1. Limpieza en seco | Cepillar y usar aire comprimido | Eliminar polvo a granel y material adherido |

| 2. Lavado con solvente | Agitar con solvente compatible | Disolver residuos finos del recipiente y los medios |

| 3. Secar a fondo | Secar al aire o usar horno de baja temperatura | Eliminar humedad/solvente para el siguiente lote |

| 4. Molienda sacrificial | Moler abrasivo inerte (ej. arena) | Fregar superficies para aplicaciones de ultra alta pureza |

Logre una pureza inquebrantable en su laboratorio

La molienda de bolas libre de contaminación es fundamental para una investigación y producción fiables. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos recipientes y medios de molienda duraderos diseñados para una limpieza fácil y eficaz. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para sus materiales específicos y requisitos de pureza.

Asegure la integridad de cada muestra. Contacte a nuestro equipo hoy para discutir sus necesidades de molienda de bolas y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el papel de los molinos planetarios de bolas en la síntesis de arriba hacia abajo? Domina el refinamiento de nanomateriales y la escalabilidad

- ¿Cuál es la función principal del molino de bolas de alta energía para aleaciones FeCrAl ODS? Domina la eficiencia de la aleación mecánica

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la preparación de aleaciones ODS de Fe-Cr-Al? Lograr dispersión a nanoescala

- ¿Cómo se utiliza un molino de bolas planetario en la preparación de óxido de hierro y itrio? Lograr aleación mecánica de alta energía

- ¿Cuál es la importancia de la velocidad crítica de un molino de bolas? Domine su eficiencia de molienda

- ¿Por qué controlar la relación bola-polvo y usar medios mixtos en la aleación de Cu-Mo? Optimice su proceso de molienda mecánica

- ¿Cómo garantiza un molino de bolas planetario de vacío la dispersión uniforme del SiC? Domina el molido avanzado de nanocompuestos

- ¿Es un molino de bolas adecuado para la molienda seca y húmeda? Sí, y aquí le explicamos cómo elegir el método correcto.