En esencia, la limpieza de los medios de molienda de bolas implica un proceso de varias etapas de eliminación mecánica, lavado con solvente y secado exhaustivo. El solvente y el método específicos dependen completamente del material que acaba de moler y del material de sus medios de molienda. Para las aplicaciones más comunes, una secuencia de raspado, lavado con un solvente como acetona o etanol, sonicación, enjuague y secado en horno es el protocolo estándar.

El riesgo más significativo en la molienda de bolas no es el fallo mecánico, sino la contaminación cruzada invisible. Un proceso de limpieza inadecuado puede invalidar sus resultados al introducir impurezas de un lote anterior, lo que convierte un protocolo de limpieza riguroso y bien elegido en una parte esencial del proceso de molienda en sí.

El Principio: Por qué la Limpieza Meticulosa es Innegociable

La molienda de bolas es un proceso de impactos intensos y de alta energía. Durante la molienda, partículas microscópicas del material de la muestra quedan incrustadas y untadas en las superficies de las bolas de molienda y del recipiente.

El Impacto de la Contaminación Cruzada

Si no se eliminan, estos residuos se incorporarán a su próximo lote. Incluso cantidades traza pueden actuar como un dopante, catalizador o defecto estructural no deseado, alterando las propiedades químicas y físicas de su nuevo material.

Para la investigación en campos como productos farmacéuticos, materiales de baterías o cerámicas avanzadas, este nivel de contaminación puede hacer que todo un experimento no sea válido.

Más que Solo Pureza

Una limpieza adecuada también brinda la oportunidad de inspeccionar sus medios. La manipulación regular le permite detectar astillas, grietas o desgaste significativo, lo que puede reducir la eficiencia de la molienda e introducir contaminantes de los propios medios.

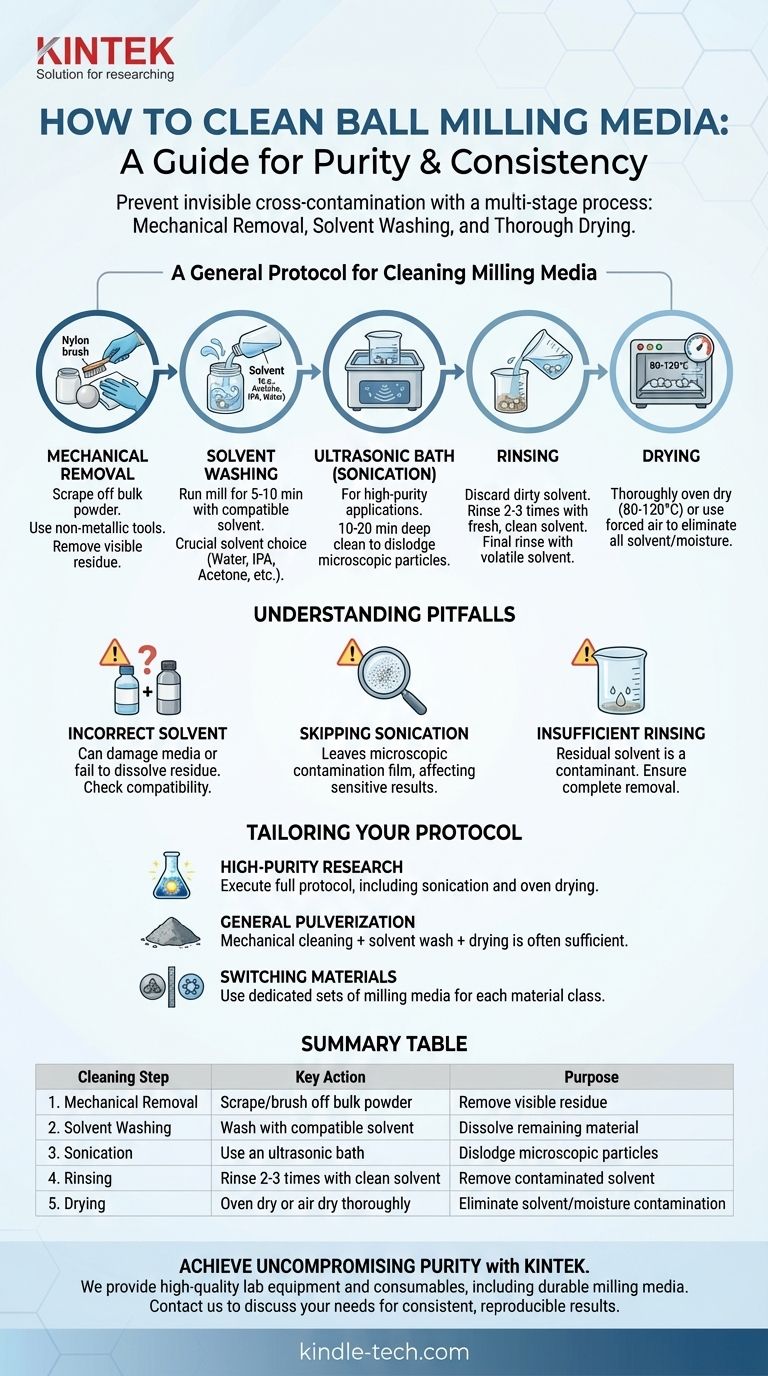

Un Protocolo General para Limpiar Medios de Molienda

Esta guía paso a paso se puede adaptar a la mayoría de las situaciones. La decisión crítica es la elección del solvente en el Paso 2.

Paso 1: Eliminación Mecánica

Primero, retire la mayor cantidad posible de polvo a granel. Use un cepillo de nylon, una espátula de goma o un paño seco para limpiar los medios y el interior del recipiente. Para material adherido y apelmazado, un raspador de plástico o madera puede ser efectivo. Evite usar herramientas metálicas que puedan rayar o dañar los medios.

Paso 2: Lavado con Solvente

El objetivo es disolver el residuo restante. La elección del solvente es crucial.

- Para sales y cerámicas solubles en agua, comience con agua desionizada.

- Para la mayoría de los compuestos orgánicos y polímeros, el alcohol isopropílico (IPA) o el etanol son excelentes puntos de partida.

- Para polímeros, grasas o aceites, la acetona es un solvente potente y efectivo.

- Para orgánicos no polares, es posible que necesite un solvente más fuerte como tolueno o hexano. Úselos solo en una campana de extracción bien ventilada.

Llene el recipiente de molienda aproximadamente un tercio con el solvente elegido y los medios. Haga funcionar el molino a baja velocidad durante 5 a 10 minutos. Esta ejecución "en blanco" utiliza la acción mecánica para ayudar al solvente a limpiar las superficies.

Paso 3: Baño Ultrasónico (Sonicación)

Para aplicaciones de alta pureza, este paso es esencial. Después del lavado inicial con solvente, transfiera los medios y el solvente a un vaso de precipitados y colóquelo en un baño ultrasónico durante 10 a 20 minutos.

Las ondas sonoras de alta frecuencia crean burbujas de cavitación microscópicas que desalojan partículas finas de los pequeños orificios y poros en la superficie de los medios, proporcionando una limpieza mucho más profunda que el lavado por sí solo.

Paso 4: Enjuague

Después del lavado principal, debe enjuagar el solvente contaminado. Deseche el solvente sucio y realice de dos a tres enjuagues subsiguientes con solvente limpio y fresco. Un enjuague final con un solvente de alta volatilidad como IPA limpio o acetona puede ayudar a acelerar el secado.

Paso 5: Secado

El solvente residual o la humedad también son contaminantes. Los medios deben secarse completamente antes de almacenarlos o reutilizarlos.

- Secado en Horno: El método más confiable. Coloque los medios limpios en un vaso de precipitados de vidrio o en una bandeja en un horno a 80-120 °C durante al menos una hora. Asegúrese de que sus medios (por ejemplo, algunos plásticos) puedan soportar la temperatura.

- Secado al Aire: Si no dispone de horno, extienda los medios sobre un paño limpio que no suelte pelusa dentro de una campana de extracción para que se sequen al aire.

- Aire Forzado: Se puede utilizar un chorro de aire comprimido o nitrógeno para acelerar el proceso de secado.

Comprender las Compensaciones y las Trampas

Los errores en la limpieza son comunes y pueden tener consecuencias significativas.

Trampa 1: Elección Incorrecta del Solvente

Usar un solvente que no disuelve su material es el error más común. Simplemente suspenderá las partículas, que luego se asentarán nuevamente sobre los medios a medida que el solvente se evapora. Peor aún, usar un solvente que ataca químicamente sus medios (por ejemplo, ácido fuerte sobre acero inoxidable) dañará su equipo y contaminará lotes futuros. Siempre verifique la compatibilidad entre el solvente y los medios.

- Medios de Zirconia/Alúmina: Muy químicamente inertes. Seguros con la mayoría de los solventes y ácidos/bases suaves.

- Medios de Acero Inoxidable: Robustos, pero evite los ácidos fuertes y las soluciones que contienen cloruro, ya que causan corrosión. Seque inmediata y completamente para prevenir la oxidación.

- Medios de Carburo de Tungsteno: Extremadamente duros y densos, pero pueden corroerse por ácidos oxidantes.

Trampa 2: Omitir la Sonicación

Para la molienda de rutina, un lavado exhaustivo puede ser suficiente. Pero para aplicaciones sensibles como la síntesis de nanopartículas o la formulación farmacéutica, omitir la sonicación deja una película microscópica de contaminantes que puede sesgar sus resultados.

Trampa 3: Enjuague Insuficiente

Dejar solvente de limpieza residual es solo otra forma de contaminación. Si lava con acetona, pero su próxima reacción es sensible a ella, cualquier acetona sobrante puede inhibir o alterar el proceso.

Tomar la Decisión Correcta para su Objetivo

Adapte su protocolo de limpieza al nivel de pureza requerido para su trabajo.

- Si su enfoque principal es la investigación de alta pureza (por ejemplo, catalizadores, puntos cuánticos): Debe ejecutar el protocolo completo, incluida la sonicación, múltiples enjuagues con solvente de alta pureza y secado en horno.

- Si su enfoque principal es la pulverización o aleación general de materiales: Una limpieza mecánica exhaustiva seguida de un lavado con solvente (por ejemplo, con etanol) y un secado completo suele ser suficiente.

- Si está cambiando entre materiales químicamente distintos (por ejemplo, de un óxido metálico a un polímero orgánico): Su mejor estrategia es mantener conjuntos separados y dedicados de medios de molienda para cada clase de material para eliminar por completo el riesgo de contaminación.

Un protocolo de limpieza consistente y apropiado no es una tarea periférica; es fundamental para producir resultados fiables y reproducibles.

Tabla Resumen:

| Paso de Limpieza | Acción Clave | Propósito |

|---|---|---|

| 1. Eliminación Mecánica | Raspar/cepillar el polvo a granel | Eliminar residuos visibles |

| 2. Lavado con Solvente | Lavar con solvente compatible (p. ej., IPA, acetona) | Disolver el material restante |

| 3. Sonicación | Usar un baño ultrasónico | Desalojar partículas microscópicas |

| 4. Enjuague | Enjuagar 2-3 veces con solvente limpio | Eliminar el solvente contaminado |

| 5. Secado | Secar en horno o al aire completamente | Eliminar la contaminación por solvente/humedad |

Logre una Pureza Inquebrantable en sus Procesos de Molienda

La contaminación cruzada por medios limpiados incorrectamente puede invalidar su investigación y desperdiciar materiales valiosos. KINTEK comprende la necesidad crítica de precisión y fiabilidad en los flujos de trabajo de laboratorio. Nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos medios de molienda duraderos y suministros de limpieza, para respaldar sus aplicaciones exigentes, desde productos farmacéuticos hasta cerámicas avanzadas.

Permítanos ayudarle a mantener la integridad de su trabajo. Nuestros expertos pueden ayudarle a seleccionar los medios adecuados y a establecer protocolos de limpieza sólidos adaptados a sus materiales específicos.

Contacte a KINTEK hoy mismo para discutir las necesidades de su laboratorio y asegurar que sus resultados de molienda sean consistentemente puros y reproducibles.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué papel juega un molino de bolas planetario en las nano-cerámicas de FeCrAlY-Al2O3? Lograr una aleación mecánica perfecta

- ¿Por qué es necesaria una atmósfera de argón de alta pureza durante la aleación mecánica de polvos metálicos? Proteger Ti y Al

- ¿Cuál es la función de un molino de bolas de alta energía en la preparación de Li3YCl6? Optimice su síntesis de electrolitos sólidos

- ¿Cuál es la función principal de un molino de bolas planetario para la síntesis de cerámica? Optimice la preparación de su polvo

- ¿Cómo contribuye un molino de bolas planetario a la mezcla de Inconel 625/TiB2? Logre una homogeneización perfecta para SHS

- ¿Cómo contribuye un molino de bolas planetario a la producción a escala industrial de grafeno? Escalando la investigación de laboratorio a un rendimiento masivo

- ¿Cuál es la función de un molino de bolas planetario en la producción de Al-30Si/SiC? Lograr una síntesis homogénea de compuestos

- ¿Por qué los frascos y bolas de molienda de Zirconia (ZrO2) son esenciales para los electrolitos sólidos de sulfuro? Logre la máxima pureza iónica