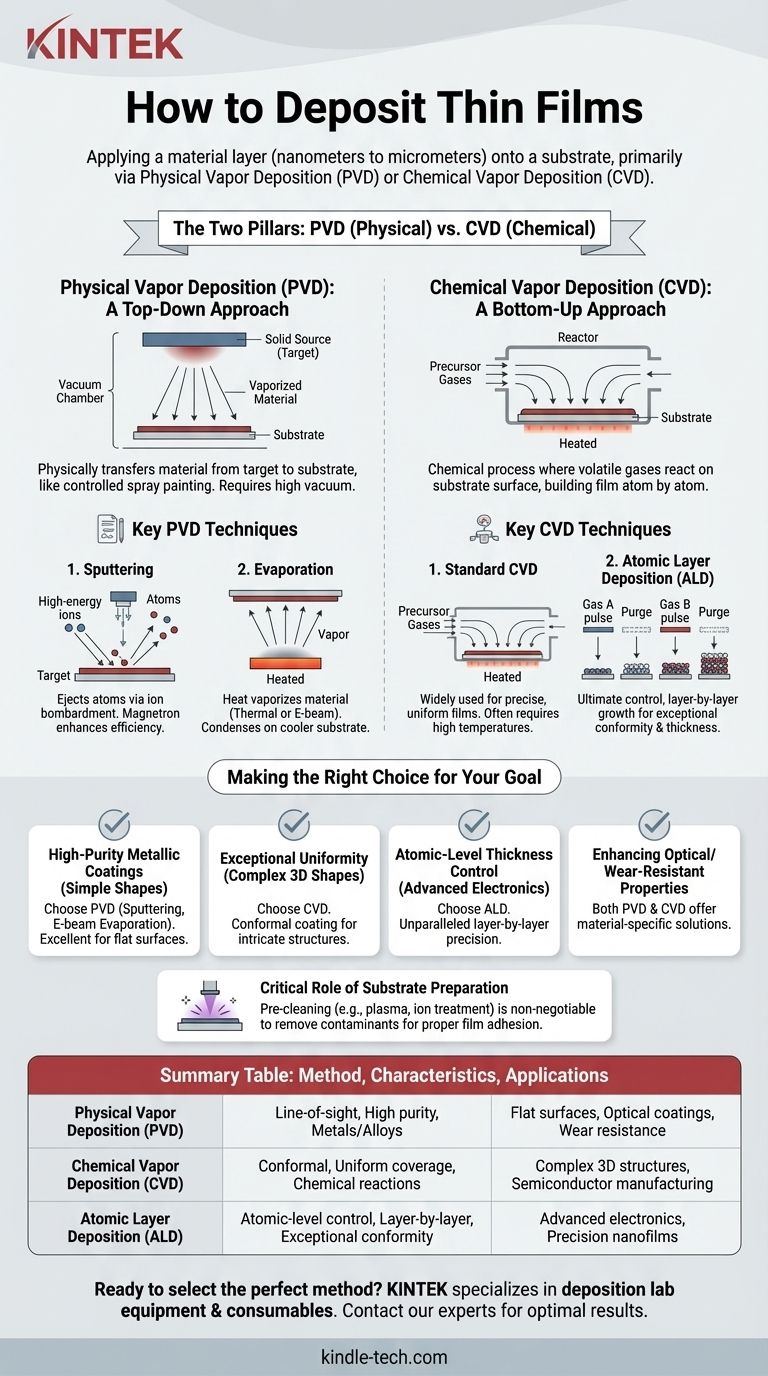

Depositar una película delgada es un proceso de aplicar una capa de material, con un espesor que oscila entre unos pocos nanómetros y varios micrómetros, sobre una superficie o "sustrato". Los métodos para lograr esto se dividen ampliamente en dos categorías fundamentales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Estas dos familias abarcan una variedad de técnicas, desde el sputtering y la evaporación hasta las reacciones químicas a nivel atómico.

La decisión central en la deposición de película delgada no es solo qué método usar, sino por qué. La elección entre un proceso físico (PVD) y uno químico (CVD) está determinada enteramente por los requisitos específicos de su aplicación en cuanto a pureza de la película, conformidad, tolerancia a la temperatura y precisión.

Los Dos Pilares de la Deposición: PVD vs. CVD

Comprender la diferencia fundamental entre la deposición física y la química es el primer paso para seleccionar la técnica correcta. Representan dos filosofías distintas para construir una película sobre un sustrato.

Deposición Física de Vapor (PVD): Un Enfoque "De Arriba Hacia Abajo"

Los métodos PVD implican transferir físicamente material desde una fuente sólida (llamada "blanco" o "target") al sustrato dentro de una cámara de vacío. Piense en esto como una forma de pintura en aerosol altamente controlada a nivel molecular.

El material se vaporiza desde el blanco y viaja en línea recta, condensándose sobre el sustrato.

Técnicas Clave de PVD

Sputtering (Pulverización Catódica) es un proceso en el que un blanco es bombardeado con iones de alta energía (típicamente de un gas como el Argón). Esta colisión expulsa, o "pulveriza", átomos del blanco, que luego se depositan sobre el sustrato. El sputtering magnetrón utiliza imanes potentes para mejorar la eficiencia de este proceso.

Evaporación implica calentar un material en un alto vacío hasta que se vaporiza. El vapor luego asciende y se condensa en el sustrato más frío. Esto se puede hacer mediante calentamiento térmico (evaporación térmica) o utilizando un haz enfocado de electrones (evaporación por haz de electrones).

Deposición Química de Vapor (CVD): Un Enfoque "De Abajo Hacia Arriba"

CVD es un proceso químico en el que el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, creando la película sólida deseada.

Esto se parece menos a rociar y más a construir una estructura átomo por átomo utilizando reacciones químicas controladas.

Técnicas Clave de CVD

CVD Estándar se utiliza ampliamente en la industria de semiconductores por su capacidad para producir películas muy precisas y uniformes. A menudo requiere altas temperaturas para impulsar las reacciones químicas necesarias en la superficie del sustrato.

Deposición de Capa Atómica (ALD) es una forma avanzada de CVD que ofrece el máximo control. Utiliza una secuencia de reacciones químicas autorrestringidas para depositar una sola capa atómica a la vez. Este enfoque capa por capa produce películas con una conformidad y un control de espesor excepcionales.

Comprender las Compensaciones

Ni PVD ni CVD son universalmente superiores. La elección óptima es una función del material, el sustrato y el resultado deseado.

Cuándo Elegir PVD

PVD a menudo se prefiere para depositar recubrimientos de alta pureza de metales, aleaciones y ciertas cerámicas. Debido a que es un proceso de línea de visión, es excelente para recubrir superficies planas.

Técnicas como el sputtering son muy versátiles y pueden depositar una amplia gama de materiales, incluidos aquellos con puntos de fusión muy altos que son difíciles de evaporar.

Cuándo Elegir CVD

CVD sobresale donde la uniformidad y la conformidad son críticas. Debido a que los gases precursores pueden fluir alrededor de formas complejas, CVD puede recubrir uniformemente estructuras 3D y trincheras intrincadas, algo con lo que PVD tiene dificultades.

Esta es la razón por la cual CVD y su subtipo, ALD, son dominantes en la fabricación moderna de semiconductores, donde una cobertura impecable sobre arquitecturas de transistores complejas es esencial.

El Papel Crítico de la Preparación del Sustrato

Ninguna técnica de deposición tendrá éxito en una superficie contaminada. La prelimpieza es un paso ineludible para garantizar la adhesión y calidad adecuadas de la película.

Se utilizan métodos como el tratamiento con plasma o la limpieza con fuente de iones para eliminar contaminantes microscópicos como hidrocarburos, humedad o capas de óxido nativas no deseadas del sustrato justo antes de que ingrese a la cámara de deposición.

Tomar la Decisión Correcta para su Objetivo

Su aplicación dicta la tecnología. Base su decisión en el requisito principal que necesita cumplir.

- Si su enfoque principal son los recubrimientos metálicos de alta pureza en una superficie simple: Los métodos PVD como el sputtering o la evaporación por haz de electrones son su opción más directa y efectiva.

- Si su enfoque principal es una uniformidad excepcional en formas 3D complejas: CVD es superior debido a su capacidad para recubrir conformemente todas las superficies.

- Si su enfoque principal es el control del espesor a nivel atómico para la electrónica avanzada: La Deposición de Capa Atómica (ALD), un tipo preciso de CVD, ofrece un control capa por capa inigualable.

- Si su enfoque principal es mejorar las propiedades ópticas o resistentes al desgaste: Tanto PVD como CVD ofrecen una amplia gama de soluciones de materiales, y la elección dependerá del material y sustrato específicos involucrados.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición precisa que exige su proyecto.

Tabla Resumen:

| Método de Deposición | Características Clave | Aplicaciones Principales |

|---|---|---|

| Deposición Física de Vapor (PVD) | Proceso de línea de visión, recubrimientos de alta pureza, funciona con metales/aleaciones | Superficies planas, recubrimientos ópticos, capas resistentes al desgaste |

| Deposición Química de Vapor (CVD) | Recubrimiento conforme, cobertura uniforme, reacciones químicas en la superficie | Estructuras 3D complejas, fabricación de semiconductores |

| Deposición de Capa Atómica (ALD) | Control a nivel atómico, crecimiento capa por capa, conformidad excepcional | Electrónica avanzada, nanofilms de precisión |

¿Listo para seleccionar el método perfecto de deposición de película delgada para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de deposición, desde blancos de sputtering hasta precursores de CVD. Nuestros expertos pueden ayudarle a elegir la técnica adecuada para una pureza, conformidad y rendimiento óptimos de la película. ¡Contáctenos hoy para discutir los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura