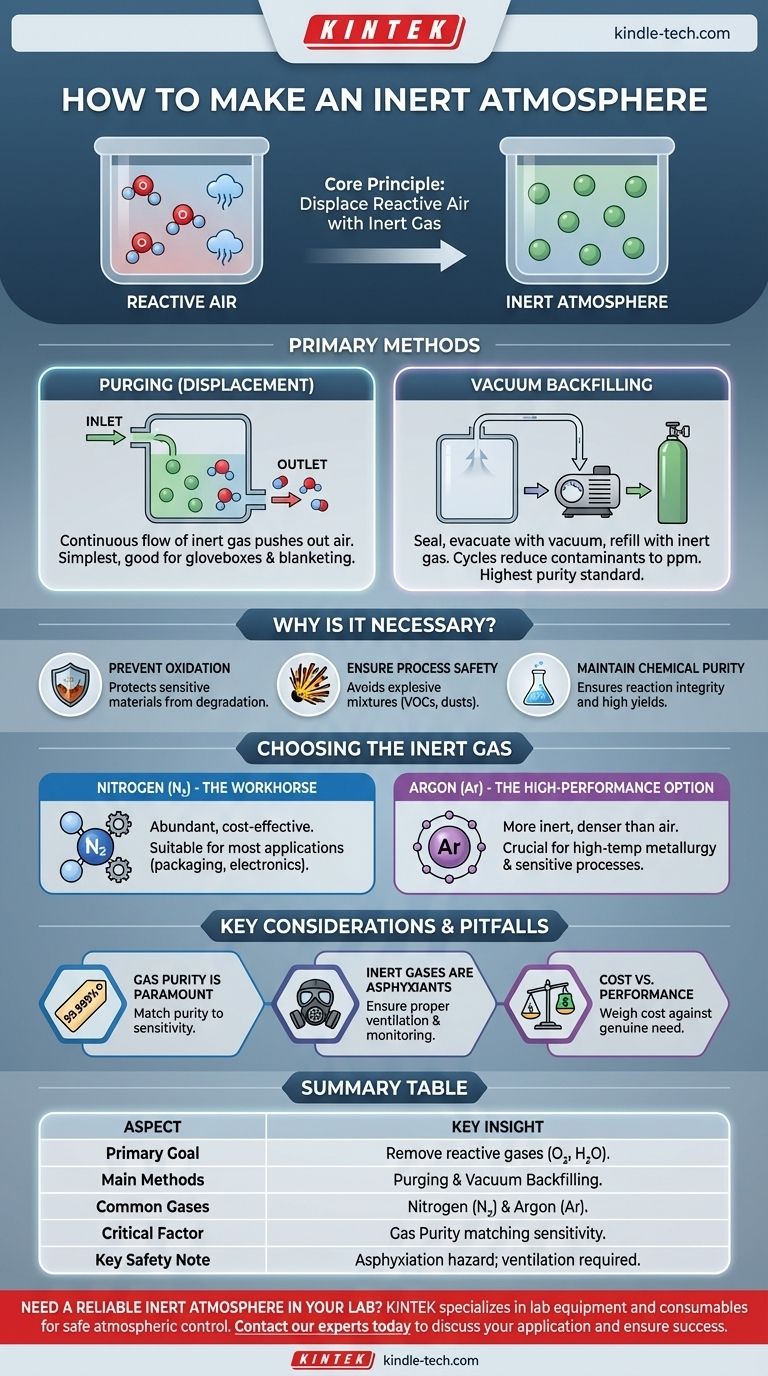

En la práctica, una atmósfera inerte se crea desplazando físicamente el aire reactivo dentro de un espacio contenido y reemplazándolo con un gas no reactivo. Los dos métodos principales para lograr esto son la purga, que implica el flujo de gas inerte para expulsar el aire, y el rellenado al vacío, donde primero se elimina el aire con una bomba de vacío y luego se vuelve a llenar el espacio con el gas inerte.

El objetivo fundamental de crear una atmósfera inerte no es solo agregar un gas especial, sino eliminar activamente los gases reactivos, principalmente el oxígeno y el vapor de agua. Esto protege los materiales y procesos sensibles de reacciones químicas no deseadas, degradación y riesgos de seguridad.

El Principio Central: Por Qué es Necesaria la Inertización

Crear una atmósfera inerte, o "inertización", es una técnica fundamental en la ciencia y la industria. Se utiliza siempre que el aire estándar que respiramos interferiría con el resultado deseado.

Para Prevenir la Oxidación y la Degradación

Muchos materiales, desde productos químicos finos y productos farmacéuticos hasta metales a altas temperaturas, reaccionan con el oxígeno. Este proceso, llamado oxidación, puede degradar la calidad del producto, cambiar las propiedades químicas o crear impurezas. Una atmósfera inerte elimina el oxígeno, deteniendo efectivamente estas vías de degradación.

Para Garantizar la Seguridad del Proceso

Los compuestos orgánicos volátiles (COV) o los polvos combustibles finos pueden formar una mezcla explosiva con el oxígeno del aire. Al reemplazar el oxígeno con un gas inerte, se puede reducir la concentración de oxígeno por debajo del límite inferior de explosividad (LIE), previniendo incendios y explosiones en reactores, tanques de almacenamiento y líneas de transferencia.

Para Mantener la Pureza Química

En la síntesis química sensible, como en la química organometálica, los reactivos pueden ser destruidos por cantidades traza de oxígeno o agua. Una atmósfera inerte no es solo una sugerencia, sino un requisito para asegurar que la reacción proceda como se pretende y logre un alto rendimiento del producto deseado.

Métodos Clave para Crear una Atmósfera Inerte

El método que elija depende de la geometría de su contenedor y del nivel de pureza requerido.

Método 1: Purga (Desplazamiento)

La purga es el método más sencillo. Implica introducir un flujo continuo de gas inerte en un recipiente, generalmente a través de una entrada en un extremo, mientras se permite que el aire desplazado salga por una salida en el otro.

Esto funciona como intentar despejar el aire ahumado de una botella soplando aire limpio dentro de ella. Eventualmente, el humo se diluye y es expulsado. Este método es común para cajas de guantes, líneas Schlenk y para inertizar el espacio superior de los tanques de almacenamiento.

Método 2: Rellenado al Vacío

Para el nivel más alto de pureza, el rellenado al vacío es superior. El proceso implica sellar la cámara, usar una bomba de vacío para evacuar casi todo el aire y luego volver a llenar la cámara con gas inerte de alta pureza.

Este ciclo de evacuación y rellenado se puede repetir varias veces (típicamente 3-5 ciclos) para reducir los contaminantes atmosféricos traza a niveles de partes por millón (ppm) o inferiores. Este es el método estándar para aplicaciones altamente sensibles.

Elección del Gas Inerte Correcto

Aunque varios gases no son reactivos, dos dominan casi todas las aplicaciones debido a su disponibilidad y propiedades.

Nitrógeno (N₂): El Caballo de Batalla

El gas nitrógeno es la opción más común. Se separa industrialmente del aire, lo que lo hace abundante y rentable. Es adecuado para la gran mayoría de las aplicaciones, incluido el envasado de alimentos, la fabricación de productos electrónicos y la inertización general de productos químicos.

Argón (Ar): La Opción de Alto Rendimiento

El argón es más inerte que el nitrógeno y es crucial para procesos donde el nitrógeno aún podría reaccionar, como en la metalurgia a alta temperatura donde podrían formarse nitruros metálicos. El argón también es más denso que el aire, lo que le permite formar una "manta" estable sobre materiales sensibles en un contenedor abierto por arriba, desplazando el aire más ligero hacia arriba.

Comprensión de las Compensaciones y Trampas

Implementar con éxito una atmósfera inerte requiere atención al detalle más allá de simplemente elegir un gas.

La Pureza del Gas es Primordial

El término "gas inerte" es solo la mitad de la historia. La pureza del gas es lo que realmente importa. Usar un cilindro de nitrógeno de "grado industrial" con 100 ppm de oxígeno no protegerá una reacción que es sensible a 5 ppm de oxígeno. Siempre haga coincidir la pureza del gas (por ejemplo, 99.999% o "cinco nueves") con la sensibilidad de su aplicación.

Los Gases Inertes son Asfixiantes

Una consideración de seguridad crítica es que los gases inertes desplazan el oxígeno. Cualquier fuga en un área con poca ventilación puede crear una atmósfera con deficiencia de oxígeno, lo que representa un grave riesgo de asfixia. Asegúrese siempre de una ventilación adecuada y utilice monitores de oxígeno cuando sea apropiado.

Costo frente a Rendimiento

Existe una compensación directa de costos. El nitrógeno es significativamente más barato que el argón. Debe sopesar el costo adicional del argón frente a la necesidad real de su mayor nivel de inercia. Para la mayoría de las aplicaciones, el nitrógeno es la opción más práctica y económica.

Selección del Enfoque Correcto para su Aplicación

Su decisión final debe guiarse por sus requisitos técnicos y de seguridad específicos.

- Si su enfoque principal es el almacenamiento de propósito general o la prevención de la oxidación básica: La purga con un flujo continuo y bajo de nitrógeno de pureza estándar es efectiva y económica.

- Si su enfoque principal es la metalurgia a alta temperatura o la química altamente sensible: El rellenado al vacío con argón de alta pureza es el estándar requerido para prevenir reacciones secundarias no deseadas.

- Si su enfoque principal es la prevención de incendios y explosiones en un recipiente grande: Inertizar el espacio superior con nitrógeno para mantener el nivel de oxígeno por debajo del límite explosivo es la medida de seguridad crítica.

- Si su enfoque principal es la química sensible al aire a escala de laboratorio: La purga de una línea Schlenk o caja de guantes con nitrógeno o argón es la configuración de laboratorio estándar.

Dominar el control atmosférico es la clave para garantizar la seguridad, pureza y fiabilidad de sus procesos sensibles.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Objetivo Principal | Eliminar gases reactivos (oxígeno, vapor de agua) para proteger materiales y procesos. |

| Métodos Principales | Purga (por simplicidad) y Rellenado al Vacío (para alta pureza). |

| Gases Comunes | Nitrógeno (rentable) y Argón (alto rendimiento). |

| Factor Crítico | La pureza del gas debe coincidir con la sensibilidad de la aplicación. |

| Nota de Seguridad Clave | Los gases inertes son asfixiantes; asegure una ventilación y monitoreo adecuados. |

¿Necesita implementar una atmósfera inerte confiable en su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las herramientas precisas y la orientación experta que necesita para un control atmosférico seguro y eficaz. Ya sea que esté trabajando con síntesis química sensible, procesos a alta temperatura o necesite prevención de explosiones, podemos ayudarle a seleccionar la solución adecuada, desde sistemas de purificación de gas hasta bombas de vacío y cámaras especializadas.

Contacte a nuestros expertos hoy para discutir su aplicación específica y asegurar la pureza, seguridad y éxito de su trabajo.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura