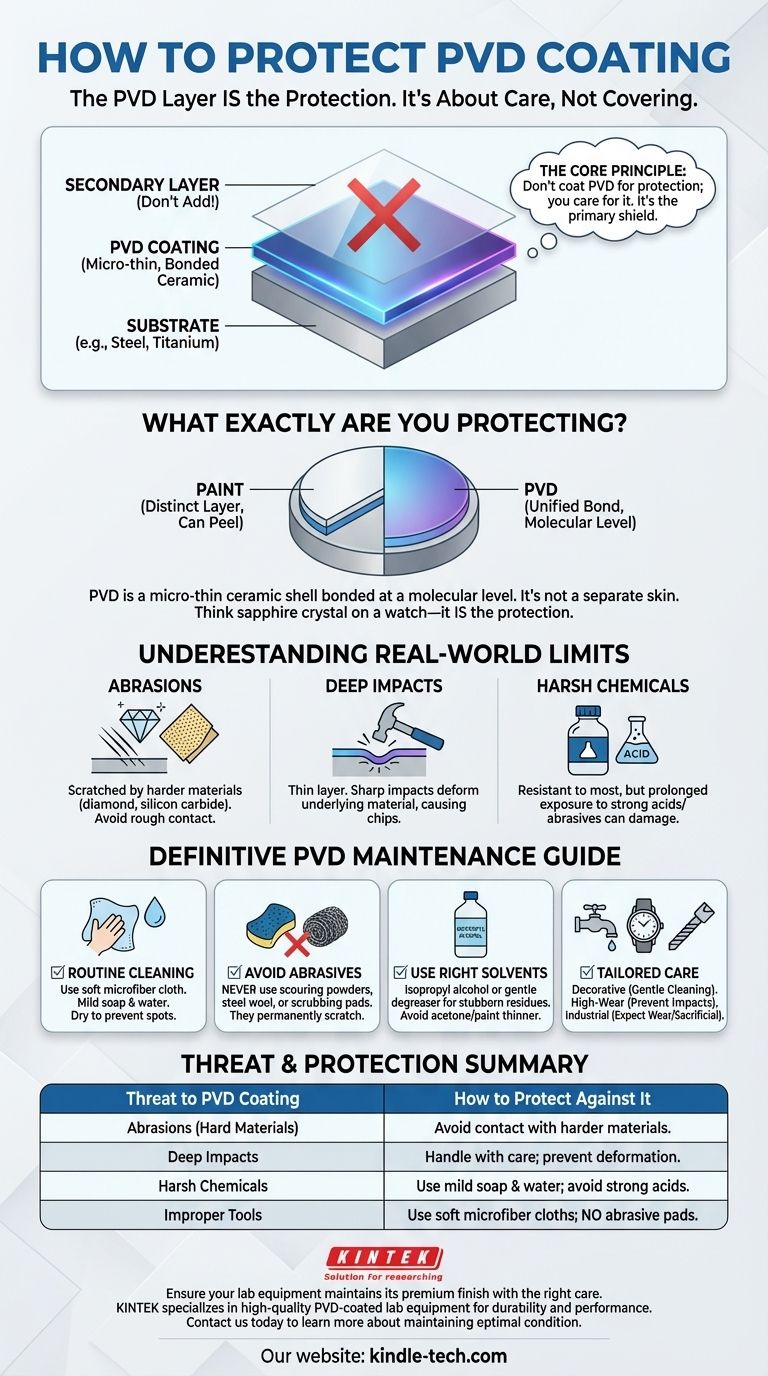

La mejor manera de proteger un recubrimiento PVD es no añadir otra capa encima. En casi todas las aplicaciones, el recubrimiento de Deposición Física de Vapor (PVD) es la capa protectora final, duradera en sí misma. La verdadera protección proviene de una limpieza adecuada, un mantenimiento rutinario y una comprensión de las limitaciones inherentes del recubrimiento.

El principio fundamental es simple: usted no recubre un acabado PVD para protegerlo; usted lo cuida. La capa PVD está diseñada para ser el escudo principal del objeto, y su longevidad depende del mantenimiento adecuado, no de la aplicación de un producto secundario.

¿Qué está protegiendo exactamente?

La pregunta de "proteger el PVD" surge de un malentendido común. A diferencia de la pintura o el recubrimiento en polvo, que son capas distintas que se asientan sobre una superficie, el PVD es una capa cerámica microdelgada que se une al sustrato a nivel molecular.

La capa PVD es la protección

Los recubrimientos PVD, como el Nitruro de Titanio (TiN) o el Nitruro de Circonio (ZrN), se eligen específicamente por su excepcional dureza y resistencia al desgaste. El recubrimiento funciona como una carcasa duradera, a menudo significativamente más dura que el acero, el titanio o el material cromado que se encuentra debajo.

Piense en ello como el cristal de zafiro de un reloj de alta gama. Usted no le pone un protector de pantalla al zafiro; el zafiro es la protección.

Una unión unificada, no un recubrimiento separado

Los procesos como el pulverizado catódico por plasma, mencionados en sus referencias, no solo "rocían" material sobre una superficie. Utilizan iones de alta energía para bombardear un material fuente, que luego se deposita átomo por átomo sobre el sustrato, creando una unión potente y unificada.

Por eso el PVD se adhiere tan bien a materiales como el acero inoxidable y el cromado preparado adecuadamente. El acabado no es una piel separada que pueda pelarse fácilmente; es una parte integral de la superficie misma.

Comprender los límites del mundo real del PVD

Aunque excepcionalmente duradero, ninguna superficie es indestructible. Comprender cómo se puede dañar un acabado PVD es la clave para prevenirlo.

Daños por abrasiones

Un recubrimiento PVD puede rayarse con cualquier material que sea más duro que él. Aunque es resistente a los rasguños cotidianos, el contacto con materiales como el diamante, el zafiro o el carburo de silicio (que se encuentra en algunos papeles de lija y muelas abrasivas) provocará arañazos.

Daños por impactos profundos

Los recubrimientos PVD son muy delgados, generalmente de solo unas pocas micras. Un impacto fuerte y agudo puede abollar o mellarse el metal del sustrato más blando debajo del recubrimiento. Aunque la capa PVD no se raye, puede verse comprometida si el material subyacente se deforma, lo que provoca una astilla o desconchado en el punto de impacto.

Daños por productos químicos agresivos

El PVD es altamente resistente a la corrosión, el sudor y la mayoría de los productos químicos domésticos. Sin embargo, la exposición prolongada a agentes químicos extremadamente agresivos o abrasivos (por ejemplo, ácidos industriales fuertes, pulimentos abrasivos o polvos limpiadores agresivos) puede manchar o dañar el acabado con el tiempo.

La guía definitiva para el mantenimiento del PVD

Proteger su artículo recubierto con PVD no se trata de añadir un producto. Se trata de una rutina de mantenimiento simple y constante.

Limpieza rutinaria: más suave es mejor

Para la limpieza general, utilice un paño de microfibra suave con agua y jabón suave. Esto es suficiente para eliminar huellas dactilares, aceites y suciedad sin dañar el acabado. Seque siempre el artículo con un paño limpio y suave para evitar manchas de agua.

Evite herramientas y limpiadores abrasivos

Nunca utilice limpiadores abrasivos, polvos limpiadores (como Comet o Ajax) o estropajos y lana de acero. Estos contienen partículas minerales o metálicas duras que rayarán y opacarán permanentemente el acabado PVD.

Utilice los disolventes adecuados

Para residuos difíciles, puede utilizar alcohol isopropílico o un desengrasante suave en un paño suave. Evite disolventes agresivos como la acetona o el diluyente de pintura a menos que estén explícitamente aprobados por el fabricante del producto, ya que a veces pueden afectar el acabado.

Tomar la decisión correcta para su objetivo

Su enfoque del cuidado depende totalmente de cuál sea el artículo recubierto con PVD y cómo se utilice.

- Si su enfoque principal son los accesorios decorativos (grifos, herrajes): La clave es una limpieza suave y regular con un paño de microfibra y jabón suave para mantener su brillo y evitar la acumulación de minerales.

- Si su enfoque principal son los artículos de alto desgaste (relojes, joyería): Tenga más cuidado para evitar arañazos profundos e impactos de superficies duras como hormigón, ladrillo o encimeras de granito.

- Si su enfoque principal son las herramientas industriales (brocas, fresas): Reconozca que el desgaste es esperado y que el recubrimiento es sacrificable; su propósito es extender la vida útil de la herramienta, no permanecer estéticamente perfecta.

En última instancia, un acabado PVD se protege mejor tratándolo con el mismo cuidado que le daría a cualquier superficie duradera y de alta calidad.

Tabla de resumen:

| Amenaza para el recubrimiento PVD | Cómo protegerse contra ella |

|---|---|

| Abrasiones de materiales más duros | Evite el contacto con diamantes, zafiro o superficies rugosas. |

| Impactos profundos | Manipule con cuidado para evitar la deformación del sustrato. |

| Productos químicos agresivos | Use agua y jabón suave; evite limpiadores abrasivos. |

| Herramientas de limpieza inadecuadas | Use paños de microfibra suaves; nunca use lana de acero o estropajos. |

Asegúrese de que su equipo de laboratorio mantenga su acabado premium con el cuidado adecuado. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidas herramientas recubiertas con PVD diseñadas para la durabilidad y el rendimiento. Nuestros productos están fabricados para soportar un uso riguroso cuando se mantienen correctamente.

Contáctenos hoy para obtener más información sobre nuestros equipos de laboratorio recubiertos con PVD y cómo mantenerlos en condiciones óptimas para un rendimiento más duradero.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial