Para eliminar un recubrimiento por pulverización catódica, debe utilizar un método que ataque el material del recubrimiento sin dañar el sustrato subyacente. Las técnicas más comunes son el grabado químico, la abrasión física o la ablación láser. La elección ideal depende totalmente de los materiales específicos tanto de la película delgada como del sustrato sobre el que está depositada.

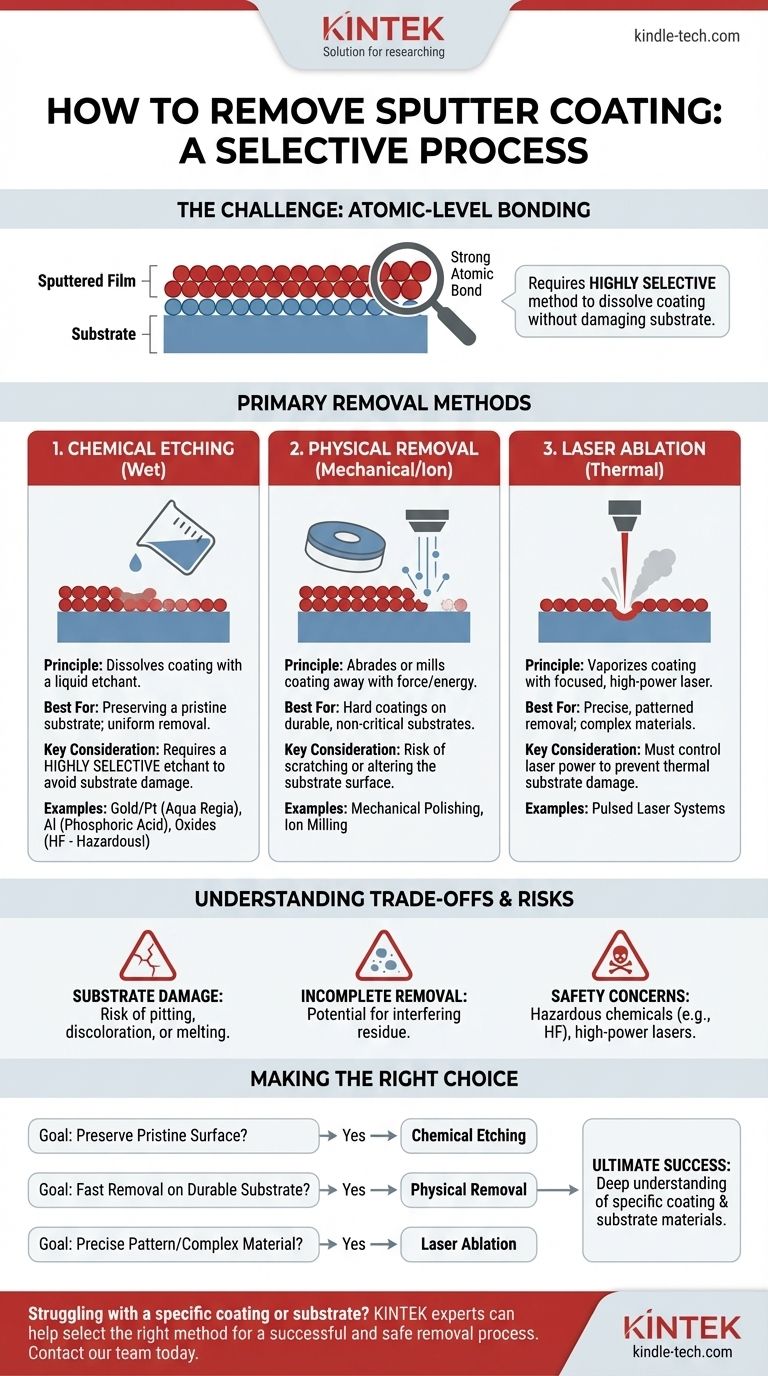

El desafío central de eliminar un recubrimiento por pulverización catódica radica en su unión a nivel atómico con el sustrato. A diferencia de la pintura, no se puede simplemente despegar. Una eliminación exitosa requiere un método altamente selectivo que disuelva o ablate agresivamente el recubrimiento sin dañar la superficie inferior.

Por qué la eliminación del recubrimiento por pulverización catódica es un desafío

El recubrimiento por pulverización catódica, como proceso de deposición física de vapor (PVD), crea una película extremadamente delgada y duradera. Comprender la naturaleza de esta película es clave para comprender la dificultad de su eliminación.

El tenaz enlace atómico

El proceso de pulverización catódica utiliza iones de alta energía para bombardear un objetivo, expulsando átomos que luego se depositan en su sustrato. Estos átomos llegan con una energía significativa, formando una película densa y bien adherida que está unida atómicamente a la superficie. Esto crea un enlace mucho más fuerte que la simple adhesión mecánica.

La necesidad de selectividad de materiales

Debido a que el recubrimiento es tan delgado y está tan bien adherido, el proceso de eliminación debe ser altamente selectivo. Esto significa que el método elegido debe reaccionar fuertemente con el material del recubrimiento (p. ej., oro, titanio, óxido de aluminio) pero tener poco o ningún efecto sobre el material del sustrato (p. ej., silicio, vidrio, polímero).

Métodos principales para la eliminación de recubrimientos por pulverización catódica

Existen tres enfoques principales para eliminar una película pulverizada. Cada uno opera bajo un principio diferente y es adecuado para diferentes combinaciones de materiales.

Método 1: Grabado químico

Esta técnica, también conocida como grabado húmedo, utiliza una solución química líquida (un agente de grabado) para disolver la película pulverizada.

Este suele ser el método preferido cuando existe un agente de grabado adecuado, ya que puede eliminar toda la película de manera uniforme sin introducir estrés mecánico en el sustrato. El éxito depende enteramente de encontrar un agente de grabado que disuelva rápidamente el recubrimiento mientras es inerte al sustrato.

Ejemplos comunes incluyen:

- Películas de oro o platino: A menudo se eliminan con Agua Regia (una mezcla de ácido nítrico y ácido clorhídrico).

- Películas de aluminio: Se pueden grabar con soluciones que contienen ácido fosfórico o hidróxido de sodio.

- Películas de óxido (p. ej., SiO₂, ITO): A menudo requieren ácidos agresivos como el ácido fluorhídrico (HF), que es extremadamente peligroso y requiere manipulación especializada.

Método 2: Eliminación física

Estos métodos utilizan fuerza mecánica o energía para eliminar el recubrimiento de la superficie.

El pulido mecánico o el asentamiento (lapping) implican el uso de pastas abrasivas finas para moler físicamente el recubrimiento. Este método es sencillo, pero solo es adecuado para sustratos duros y duraderos donde son aceptables pequeños arañazos superficiales o cambios en la planitud.

El fresado iónico es esencialmente lo contrario de la pulverización catódica. Se dirige una fuente de iones de haz ancho a la superficie recubierta, y los iones de alta energía golpean físicamente los átomos de la película, erosionándola lentamente. Ofrece un alto control, pero es un proceso muy lento.

Método 3: Ablación láser

Este método utiliza un haz láser de alta potencia y altamente enfocado para suministrar energía intensa al recubrimiento.

La energía calienta y vaporiza rápidamente el material de la película delgada, "arrancándolo" efectivamente del sustrato. La ablación láser es extremadamente precisa y se puede utilizar para eliminar el recubrimiento selectivamente en patrones específicos. Sin embargo, se debe tener cuidado para evitar daños térmicos o fusión del sustrato subyacente.

Comprensión de las compensaciones y los riesgos

Elegir el método incorrecto puede dañar irreversiblemente su pieza. Es fundamental considerar las posibles desventajas antes de continuar.

Riesgo de daño al sustrato

Este es el mayor riesgo. Un agente de grabado químico demasiado agresivo puede picar, decolorar o disolver completamente el sustrato. De manera similar, el pulido mecánico puede introducir arañazos y daños subsuperficiales, mientras que una potencia láser excesiva puede causar grietas o fusión.

Eliminación incompleta y residuos

A veces, un proceso de eliminación puede dejar pequeñas islas del material del recubrimiento o una capa delgada de residuo químico. Esto puede interferir con cualquier paso posterior de análisis, procesamiento o recubrimiento posterior.

Preocupaciones críticas de seguridad

El grabado químico, en particular, a menudo implica ácidos altamente corrosivos y tóxicos. El ácido fluorhídrico (HF), por ejemplo, puede causar quemaduras graves y potencialmente mortales. Trabaje siempre en una campana de extracción certificada con el equipo de protección personal (EPP) adecuado y tenga protocolos de eliminación apropiados implementados.

Tomar la decisión correcta para su objetivo

Su estrategia de eliminación óptima está dictada por sus materiales y su objetivo.

- Si su enfoque principal es preservar la superficie prístina del sustrato: El grabado químico con un agente de grabado altamente selectivo es a menudo la mejor opción, siempre que exista uno para su combinación de materiales.

- Si está eliminando un recubrimiento duro de un sustrato duradero y no crítico: El pulido mecánico puede ser un método físico rápido y eficaz para una eliminación completa.

- Si requiere una eliminación precisa y con patrones o está trabajando con materiales complejos: La ablación láser o el fresado con haz de iones enfocado ofrecen el mayor grado de control, pero a un costo y complejidad mayores.

En última instancia, un proceso de eliminación exitoso se define por una comprensión profunda de sus materiales específicos de recubrimiento y sustrato.

Tabla de resumen:

| Método | Principio | Mejor para | Consideración clave |

|---|---|---|---|

| Grabado químico | Disuelve el recubrimiento con un agente de grabado líquido. | Preservar un sustrato prístino; eliminación uniforme. | Requiere un agente de grabado altamente selectivo para evitar daños al sustrato. |

| Eliminación física | Abrasión o fresado del recubrimiento mediante fuerza/energía. | Recubrimientos duros sobre sustratos duraderos y no críticos. | Riesgo de rayar o alterar la superficie del sustrato. |

| Ablación láser | Vaporiza el recubrimiento con un láser enfocado de alta potencia. | Eliminación precisa y con patrones; materiales complejos. | Se debe controlar la potencia del láser para evitar daños térmicos al sustrato. |

¿Tiene problemas con un recubrimiento o sustrato específico? Eliminar un recubrimiento por pulverización catódica requiere precisión y experiencia para evitar daños costosos a sus valiosas muestras y componentes. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, y nuestros expertos comprenden las complejidades de los procesos de película delgada. Podemos ayudarle a seleccionar el método o equipo adecuado para su combinación específica de materiales, garantizando un proceso de eliminación seguro y exitoso. Comuníquese con nuestro equipo hoy para una consulta y permítanos ayudarle a proteger sus sustratos y alcanzar sus objetivos de proyecto. Comuníquese a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué se utilizan los imanes en la pulverización catódica? Aumente las tasas de deposición y proteja los sustratos sensibles

- ¿Cuál es la función de los sistemas de alto vacío en CVD? Control de Precisión para Catalizadores de Oxidación Superiores

- ¿Qué materiales se pueden depositar mediante CVD? Descubra la gama completa, desde metales hasta diamante

- ¿Qué es el método CVD para nanomateriales? Construya nanomateriales de alta pureza desde el átomo

- ¿Por qué son necesarios el calentamiento de precursores de alta precisión y la tubería con control de temperatura en MOCVD? Garantizar la integridad de la película

- ¿Qué es el proceso de deposición en la fabricación? Domine las técnicas de película delgada para productos superiores

- ¿Qué papel juega la etapa de calentamiento del sustrato en la ALD de óxido de aluminio? Dominio de la ventana del proceso térmico

- ¿Qué es el proceso CVD en nanotecnología? Domine la Fabricación de Materiales a Nivel Atómico