La sinterización del carburo de tungsteno es un proceso de calentamiento preciso y de múltiples etapas que transforma un polvo compactado en un material de alto rendimiento y densidad total. El proceso implica calentar una pieza "en verde" —un compacto frágil de granos de carburo de tungsteno (WC) y un aglutinante metálico como el cobalto— en un horno controlado hasta que el aglutinante se derrite, llena los huecos y fusiona la estructura en una masa sólida al enfriarse.

La sinterización a menudo se considera un único paso de calentamiento, pero su éxito depende totalmente de las etapas previas de la metalurgia de polvos. El verdadero control sobre las propiedades del producto final —su dureza, tenacidad y resistencia al desgaste— se logra comprendiendo todo el recorrido desde el polvo crudo hasta la pieza terminada.

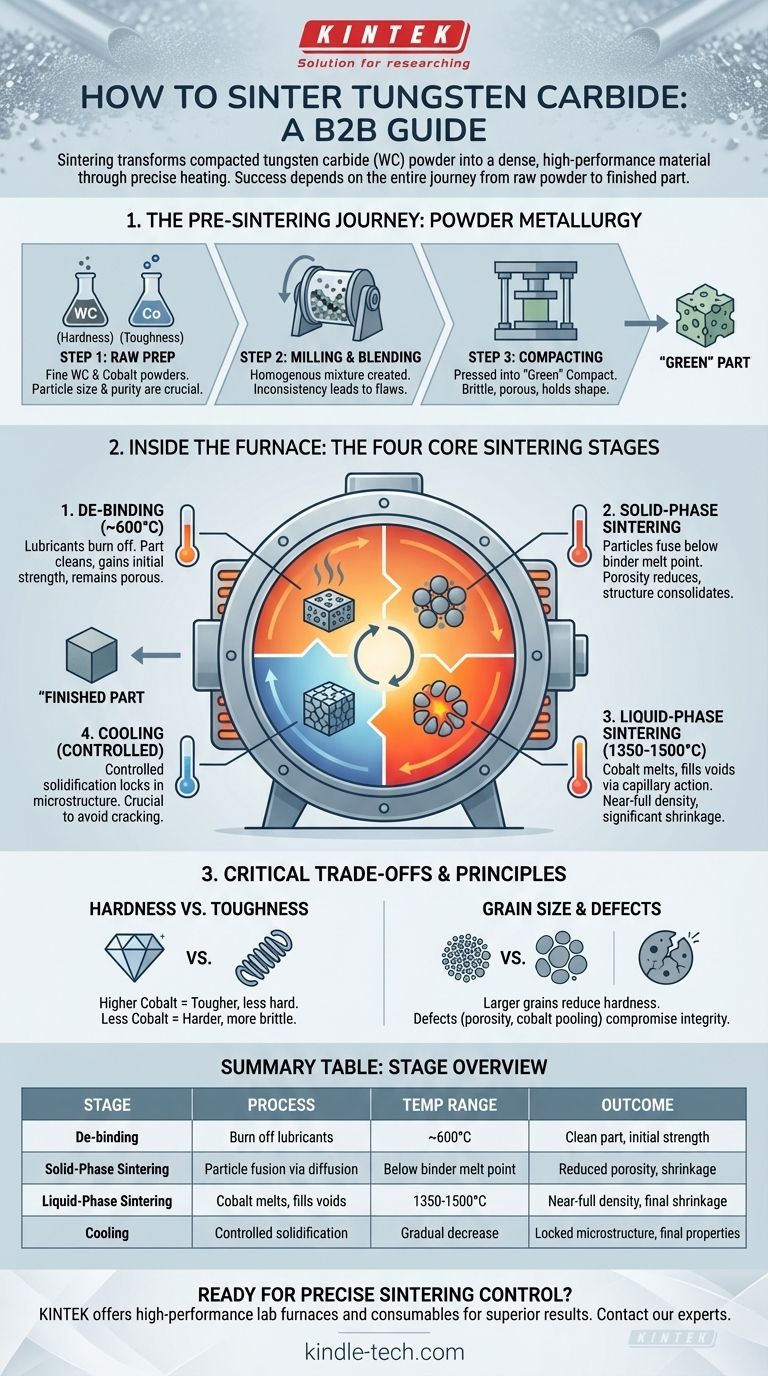

El Contexto Amplio: Metalurgia de Polvos

Antes de que una pieza entre en el horno de sinterización, se somete a varias etapas críticas de preparación. La calidad final se determina aquí.

Paso 1: Preparación de la Materia Prima

El proceso comienza con polvos extremadamente finos. Típicamente, es una combinación de carburo de tungsteno (WC), que proporciona la dureza, y un aglutinante de cobalto (Co), que proporciona la tenacidad.

El tamaño de partícula y la pureza de estos polvos iniciales son primordiales, ya que influyen directamente en la microestructura final y el rendimiento de la pieza sinterizada.

Paso 2: Molienda y Mezclado

Los polvos de WC y Co se mezclan, a menudo con un lubricante de prensado, en un proceso llamado molienda.

El objetivo es crear una mezcla perfectamente homogénea. Cualquier inconsistencia en esta mezcla resultará en defectos, densidad inconsistente y un rendimiento deficiente en el producto final.

Paso 3: Compactación de la Pieza "en Verde"

Este polvo homogéneo se prensa luego en la forma deseada utilizando una presión inmensa.

El objeto resultante se conoce como compacto "en verde". Es quebradizo y poroso, pero mantiene su forma, listo para el calor transformador del horno de sinterización.

Dentro del Horno: Las Cuatro Etapas Centrales de Sinterización

Con la pieza "en verde" formada, comienza el proceso de sinterización en sí. Esto ocurre dentro de un horno de vacío o de atmósfera controlada para evitar la oxidación.

Etapa 1: Desaglutinación y Pre-sinterización

A medida que la temperatura aumenta lentamente (típicamente hasta alrededor de 600°C), los lubricantes de prensado y cualquier otro agente de moldeo se queman.

Esta etapa limpia el material y crea vías para que escapen los gases. La pieza gana algo de fuerza inicial pero sigue siendo muy porosa.

Etapa 2: Sinterización en Fase Sólida

A medida que el calor aumenta aún más pero se mantiene por debajo del punto de fusión del aglutinante, las partículas comienzan a fusionarse en sus puntos de contacto.

Este proceso, impulsado por la difusión atómica, comienza a reducir el tamaño de la pieza y a disminuir la porosidad. La estructura se consolida más, pero quedan vacíos significativos.

Etapa 3: Sinterización en Fase Líquida

Esta es la etapa más crítica. La temperatura se eleva por encima del punto de fusión del aglutinante de cobalto (alrededor de 1350-1500°C).

El cobalto ahora líquido actúa como un solvente, fluyendo hacia los vacíos restantes a través de la acción capilar. Junta los granos sólidos de carburo de tungsteno, eliminando casi toda la porosidad y provocando una contracción significativa de la pieza.

Etapa 4: Enfriamiento

La pieza se enfría de manera altamente controlada. Esto es crucial para solidificar la matriz de cobalto alrededor de los granos de WC sin inducir choque térmico o agrietamiento.

La microestructura final, y por lo tanto las propiedades del material, se fijan durante esta etapa final.

Comprender las Compensaciones Críticas

Los parámetros del ciclo de sinterización son un equilibrio constante de propiedades en competencia.

Dureza frente a Tenacidad

La proporción de carburo de tungsteno a cobalto es el principal determinante de las características finales del material.

Un mayor contenido de cobalto da como resultado un material más tenaz y resistente a los impactos, pero a expensas de la dureza y la resistencia al desgaste. Por el contrario, menos cobalto significa un material más duro pero más quebradizo.

Control del Tamaño de Grano

Sinterizar durante demasiado tiempo o a una temperatura demasiado alta puede hacer que los granos de carburo de tungsteno crezcan.

Los granos más grandes generalmente reducen la dureza y la resistencia al desgaste. A menudo se utilizan aditivos conocidos como inhibidores del crecimiento de grano para mantener una microestructura fina durante la sinterización en fase líquida.

Defectos de Sinterización

Un proceso controlado incorrectamente puede provocar fallas críticas. Estos incluyen porosidad (densificación incompleta), acumulación de cobalto (distribución desigual del aglutinante) o agrietamiento interno.

Estos defectos comprometen la integridad estructural de la pieza y a menudo son causados por una mala mezcla inicial, tasas de calentamiento incorrectas o una atmósfera de horno contaminada.

Aplicación de los Principios de Sinterización a su Objetivo

El proceso de sinterización ideal se define por la aplicación prevista de la pieza final.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza: Buscará un menor contenido de cobalto y un tamaño de grano de carburo de tungsteno fino, lo que requiere un control meticuloso del tiempo y la temperatura de sinterización para evitar el crecimiento del grano.

- Si su enfoque principal es la resistencia al impacto y la tenacidad: Formulará con un mayor contenido de cobalto, ya que la matriz de cobalto dúctil es lo que absorbe la energía y previene la fractura.

- Si su enfoque principal es la calidad general y la consistencia: Su control sobre la pureza inicial del polvo, la homogeneidad de la mezcla y una atmósfera de horno limpia es más crítico que cualquier parámetro de sinterización individual.

En última instancia, dominar la sinterización del carburo de tungsteno consiste en utilizar el calor y una atmósfera controlada para transformar un compacto de polvo frágil en un componente totalmente denso y excepcionalmente fuerte.

Tabla Resumen:

| Etapa de Sinterización | Proceso Clave | Rango de Temperatura | Resultado |

|---|---|---|---|

| Desaglutinación | Quemar lubricantes | ~600°C | Pieza limpia, fuerza inicial |

| Sinterización en Fase Sólida | Fusión de partículas por difusión | Por debajo del punto de fusión del aglutinante | Porosidad reducida, contracción |

| Sinterización en Fase Líquida | El cobalto se funde, llena los vacíos | 1350-1500°C | Densidad casi total, contracción final |

| Enfriamiento | Solidificación controlada | Disminución gradual | Microestructura fijada, propiedades finales |

¿Listo para lograr un control preciso sobre su proceso de sinterización de carburo de tungsteno? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para aplicaciones exigentes de metalurgia de polvos. Nuestro equipo garantiza un calentamiento uniforme, atmósferas controladas y resultados fiables para propiedades de material superiores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio y mejorar la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Por qué se requiere un horno de secado al vacío para la síntesis de catalizadores soportados? Garantizar la integridad estructural y la actividad

- ¿Cuál es el proceso de un horno de arco eléctrico? La clave para el reciclaje de chatarra de acero de gran volumen

- ¿Qué materiales se pueden templar? Descubra la clave de la dureza y la tenacidad en el acero

- ¿Qué es un horno de temple? Logre dureza y resistencia precisas en piezas metálicas

- ¿Cómo funciona una columna de condensación con gradiente de temperatura? Dominio de la destilación de metales de alta pureza

- ¿Es una ventaja de los tratamientos térmicos al vacío la reducción de la oxidación y la descarburización? Consiga piezas metálicas prístinas y limpias

- ¿Para qué se utiliza un horno de alta temperatura? Una guía para la transformación de materiales

- ¿Qué es la tecnología de arco de plasma? Una guía para el procesamiento avanzado de materiales