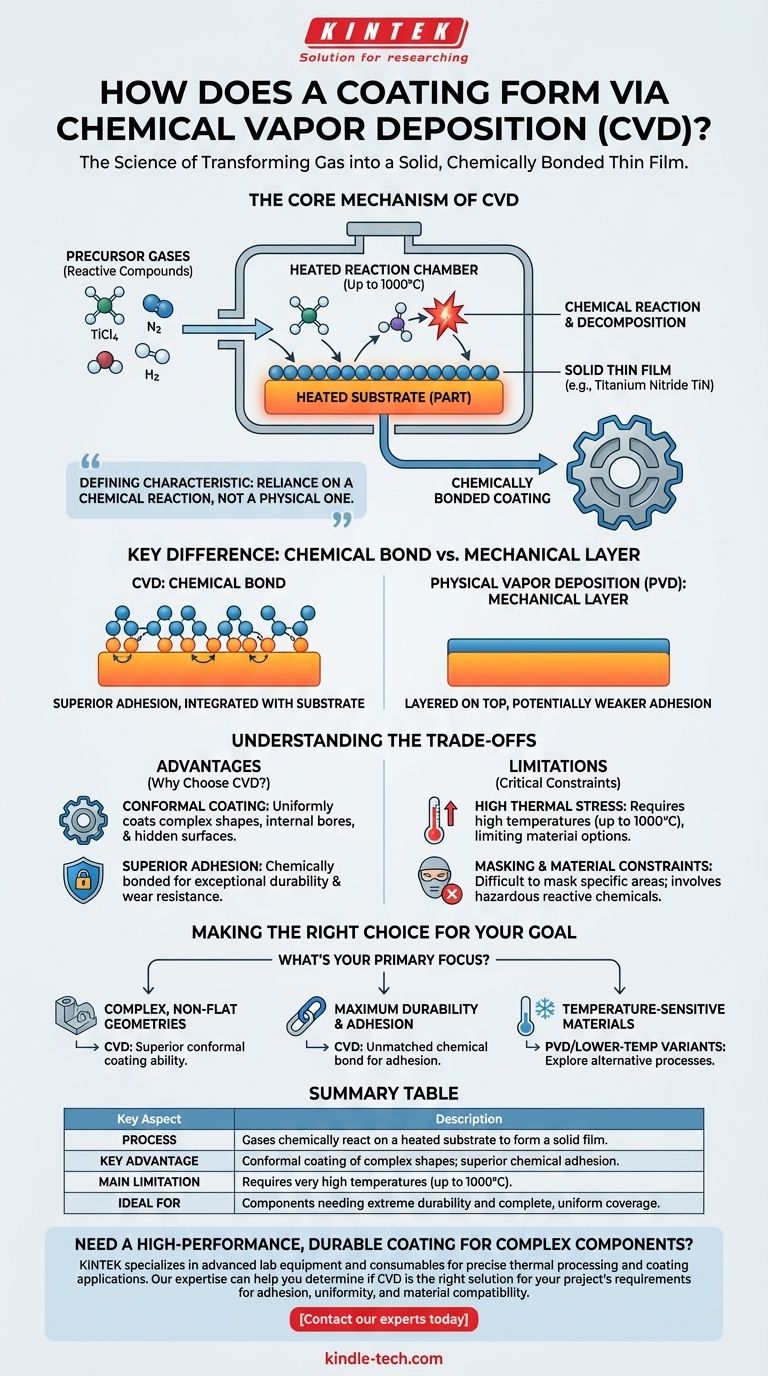

En esencia, la Deposición Química de Vapor (CVD) forma un recubrimiento introduciendo gases precursores reactivos en una cámara que contiene una pieza calentada, o sustrato. Estos gases se descomponen y reaccionan en la superficie caliente, creando una reacción química que deposita una nueva película delgada y sólida directamente sobre la pieza. Este proceso crea un recubrimiento que está químicamente unido al sustrato, no solo superpuesto.

La característica definitoria de la CVD es su dependencia de una reacción química, no de una física. Al transformar gases en una película sólida sobre una superficie calentada, la CVD crea recubrimientos excepcionalmente adherentes y uniformes, pero las altas temperaturas requeridas son una restricción crítica que dicta qué materiales pueden tratarse.

El Mecanismo Central de la CVD: De Gas a Sólido

Para comprender verdaderamente la CVD, debe visualizarla como un proceso de fabricación química controlado a escala microscópica, donde el producto final es una película delgada integrada con la superficie de la pieza.

Los Ingredientes Esenciales: Sustrato y Precursores

El proceso comienza con dos componentes clave: el sustrato, que es la pieza a recubrir, y los gases precursores.

Estos no son gases inertes; son compuestos químicos específicos y reactivos en estado gaseoso. Por ejemplo, para crear un recubrimiento de Nitruro de Titanio (TiN), se utilizan precursores como Tetracloruro de Titanio (TiCl4), Nitrógeno (N2) e Hidrógeno (H2).

La Cámara de Reacción: Un Entorno Controlado

Todo el proceso tiene lugar dentro de un reactor de CVD sellado. Esta cámara generalmente se mantiene al vacío para eliminar cualquier contaminante que pueda interferir con la reacción.

Un sofisticado sistema de suministro de gas introduce la mezcla precisa de gases precursores en la cámara. El entorno debe controlarse meticulosamente para lograr las propiedades de recubrimiento deseadas.

El Papel Crítico del Calor

El calor es el catalizador para todo el proceso de CVD. El sustrato se calienta a temperaturas muy altas, a menudo de hasta 1000°C.

Esta intensa energía térmica proporciona la energía de activación necesaria para que los gases precursores se separen y reaccionen entre sí y con la superficie caliente del sustrato.

La Deposición y el Enlace Químico

Una vez que los gases reaccionan en el sustrato caliente, se transforman de un estado gaseoso a uno sólido, depositando una película delgada y densa.

Fundamentalmente, esta no es una capa mecánica que se asienta sobre la superficie. Es un enlace químico, donde los átomos del recubrimiento se integran directamente con los átomos del sustrato. Esta característica fundamental es lo que otorga a los recubrimientos CVD su adherencia superior.

Comprender las Compensaciones del Proceso CVD

Ninguna tecnología única es una solución universal. La naturaleza química de la CVD crea un conjunto distinto de ventajas y limitaciones que debe sopesar para cualquier aplicación.

Ventaja: Recubrimiento Conformado

A diferencia de los procesos de línea de visión como la Deposición Física de Vapor (PVD), los gases precursores en la CVD fluyen como un vapor para envolver todo el sustrato.

Esto significa que la CVD puede recubrir uniformemente formas complejas, orificios internos y superficies ocultas, asegurando una cobertura total.

Ventaja: Adherencia Superior

Debido a que el recubrimiento está químicamente unido al sustrato en lugar de ser depositado físicamente, su adherencia es excepcionalmente fuerte. Esto da como resultado una superficie altamente duradera y resistente al desgaste que tiene muchas menos probabilidades de astillarse o pelarse.

Limitación: Alto Estrés Térmico

Las temperaturas muy altas requeridas pueden ser un inconveniente significativo. Esta carga térmica puede alterar las propiedades del material base, limitando el uso de la CVD en ciertas aleaciones, piezas templadas o plásticos.

Además, a medida que la pieza y el recubrimiento se enfrían, las diferencias en la expansión térmica pueden crear tensión, lo que limita el espesor práctico de la película que se puede aplicar.

Limitación: Enmascaramiento y Restricciones de Materiales

La naturaleza invasiva del gas dificulta enmascarar o proteger ciertas áreas de una pieza para que no se recubran.

Además, los productos químicos reactivos involucrados pueden ser peligrosos y requieren entornos de laboratorio especializados y controlados, lo que aumenta la complejidad y el costo del proceso.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de recubrimiento correcta depende completamente de los requisitos específicos de su componente y su función prevista.

- Si su enfoque principal es recubrir geometrías complejas y no planas: La capacidad de la CVD para recubrir todas las superficies de manera uniforme sin estar limitada por la línea de visión la convierte en la opción superior.

- Si su enfoque principal es la máxima durabilidad y adherencia: El enlace químico formado por la CVD proporciona una adherencia excepcional que a menudo no tiene rival en los métodos de deposición física.

- Si está trabajando con materiales sensibles a la temperatura: El calor elevado de la CVD tradicional es una limitación importante, y debe explorar variantes de menor temperatura o procesos alternativos como PVD.

Comprender esta interacción entre la reacción química y la energía térmica es la clave para aprovechar eficazmente el poder de la CVD.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Los gases reaccionan químicamente en un sustrato calentado para formar una película sólida. |

| Ventaja Clave | Recubrimiento conformado de formas complejas; adherencia química superior. |

| Limitación Principal | Requiere temperaturas muy altas (hasta 1000°C). |

| Ideal Para | Componentes que necesitan durabilidad extrema y cobertura completa y uniforme. |

¿Necesita un recubrimiento duradero y de alto rendimiento para componentes complejos?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento térmico preciso y aplicaciones de recubrimiento. Nuestra experiencia puede ayudarle a determinar si la CVD es la solución adecuada para los requisitos de adherencia, uniformidad y compatibilidad de materiales de su proyecto.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y lograr sus objetivos de recubrimiento.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es el método CVD para los diamantes cultivados en laboratorio? Cultivando una gema a partir de gas

- ¿Qué se entiende por deposición física de vapor y deposición química de vapor? Elija el proceso de película delgada adecuado

- ¿Por qué es importante el espesor de la película delgada? La clave para controlar las propiedades ópticas, eléctricas y mecánicas

- ¿Qué es la deposición química de vapor de carburo de silicio? La clave para la fabricación de semiconductores de alto rendimiento

- ¿Qué es el método de epitaxia del grafeno? Una guía para el crecimiento de alta calidad y gran área

- ¿Cuál es el precursor típico utilizado en la síntesis de grafeno por CVD? El papel del metano en el crecimiento de alta calidad

- ¿Cuál es el mejor proceso para los diamantes de laboratorio? Céntrate en la calidad, no en el método de creación

- ¿A qué temperatura crece el grafeno CVD? Dominando la ventana térmica crítica