En esencia, una máquina de Deposición Química de Vapor (CVD) funciona construyendo un material sólido de alto rendimiento directamente sobre una superficie a partir de un gas. Introduce uno o más gases químicos volátiles, conocidos como precursores, en una cámara de reacción que contiene el objeto a recubrir (el sustrato). Se aplica energía, típicamente en forma de calor, al sustrato, lo que desencadena una reacción química que provoca la descomposición de los precursores y la deposición de una película delgada y sólida sobre la superficie, átomo por átomo.

El concepto crucial a entender es que la CVD no es simplemente un método de recubrimiento; es un proceso de fabricación de abajo hacia arriba. En lugar de aplicar una sustancia prefabricada, sintetiza un nuevo material sólido directamente sobre una superficie objetivo mediante reacciones químicas controladas, ofreciendo una pureza y precisión inigualables.

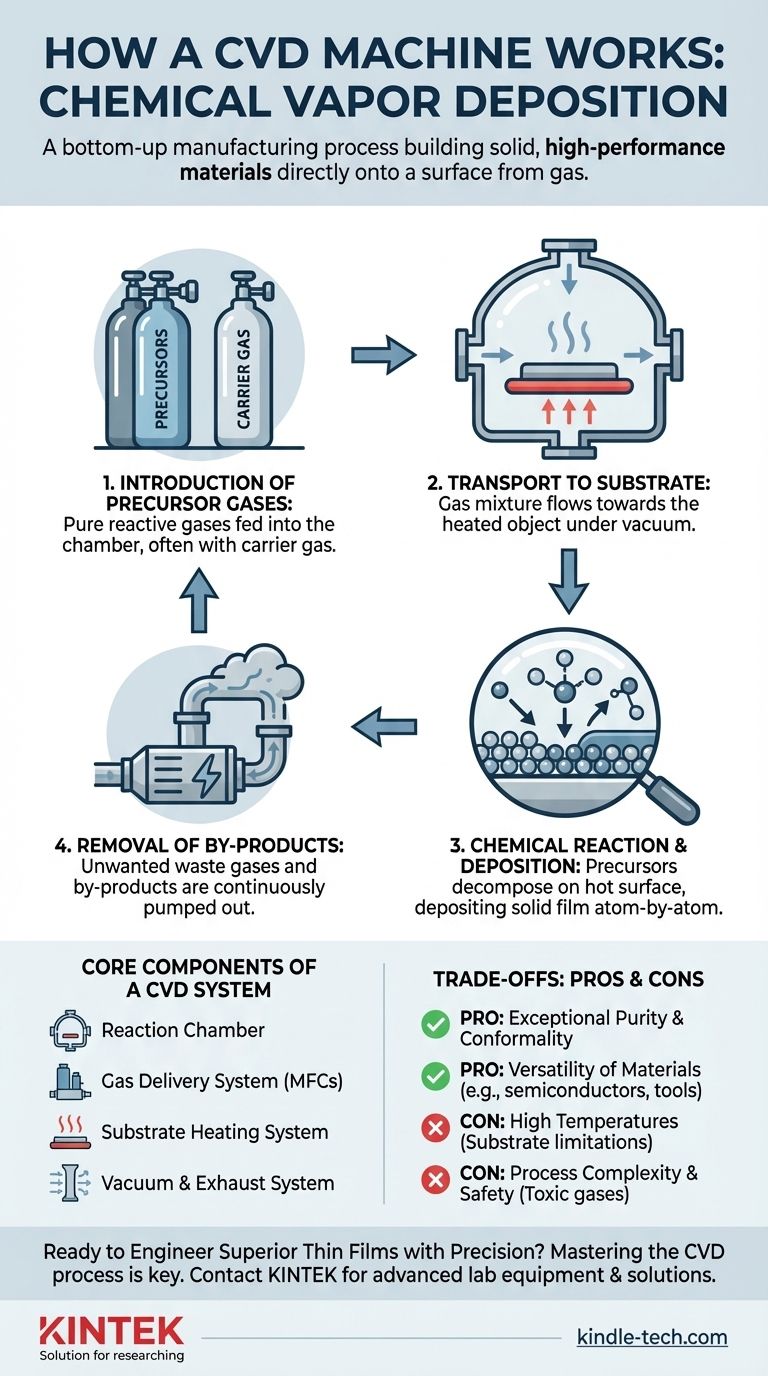

Las Etapas Fundamentales de un Proceso CVD

Para entender cómo funciona una máquina CVD, es mejor desglosar el proceso en una secuencia de eventos físicos y químicos centrales. Cada etapa debe controlarse con precisión para lograr las propiedades del material deseadas.

Paso 1: Introducción de Gases Precursores

El proceso comienza alimentando gases altamente puros y reactivos llamados precursores en una cámara de reacción sellada. Estos precursores contienen los átomos específicos necesarios para la película final (por ejemplo, silicio, carbono, nitrógeno).

A menudo, se utiliza un gas portador inerte como argón o nitrógeno para diluir los precursores y transportarlos a través del sistema a una velocidad controlada.

Paso 2: Transporte al Sustrato

Dentro de la cámara, que típicamente está bajo vacío o baja presión controlada, la mezcla de gas precursor fluye hacia el sustrato.

Este transporte se rige por principios de dinámica de gases, incluyendo difusión y convección, asegurando que las moléculas reactivas alcancen toda el área superficial del objeto que se está recubriendo.

Paso 3: La Reacción Química y la Deposición

Este es el corazón del proceso CVD. El sustrato se calienta a una temperatura precisa, proporcionando la energía térmica necesaria para iniciar una reacción química.

Cuando las moléculas precursoras entran en contacto con la superficie caliente, se adsorben (se adhieren a la superficie) y se descomponen. Esta reacción química rompe las moléculas, dejando los átomos sólidos deseados para que se unan a la superficie del sustrato.

Esta deposición acumula la película delgada, una capa atómica a la vez, lo que resulta en un material denso, puro y altamente adherente.

Paso 4: Eliminación de Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados.

Estos gases residuales se eliminan continuamente de la cámara de reacción mediante el flujo de gas y el sistema de vacío. Esto es crítico para prevenir la contaminación y asegurar que la película en crecimiento permanezca pura.

Componentes Principales de un Sistema CVD

Una máquina CVD funcional es una integración de varios subsistemas sofisticados, cada uno desempeñando un papel vital en el control del proceso de deposición.

La Cámara de Reacción

Este es el recinto sellado, a menudo hecho de cuarzo o acero inoxidable, donde tiene lugar la deposición. Está diseñado para soportar altas temperaturas y mantener un ambiente de vacío controlado y ultralimpio.

El Sistema de Suministro de Gas

Este sistema mide y mezcla con precisión los gases precursores y portadores. Utiliza componentes como Controladores de Flujo Másico (MFC) para asegurar que la receta química exacta se entregue a la cámara de manera consistente.

El Sistema de Calentamiento del Sustrato

Se requiere energía para impulsar la reacción. En la mayoría de los sistemas CVD comunes, este es un elemento calefactor (como un calentador resistivo o una bobina de inducción) que lleva el soporte del sustrato, y por lo tanto el sustrato mismo, a la temperatura objetivo.

El Sistema de Vacío y Escape

Este sistema, que consta de bombas y manómetros, cumple dos propósitos. Primero, elimina el aire y las impurezas para crear un ambiente limpio, y luego mantiene la baja presión necesaria para el proceso mientras elimina activamente los subproductos gaseosos.

Comprendiendo las Ventajas y Desventajas

Como cualquier proceso de fabricación avanzado, la CVD tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Pro: Pureza y Conformidad Excepcionales

Debido a que el material se construye átomo por átomo a partir de una fuente de gas puro, las películas CVD tienen una pureza excepcionalmente alta. El proceso también es altamente conforme, lo que significa que puede recubrir uniformemente formas complejas y tridimensionales.

Pro: Versatilidad de Materiales

La CVD es una tecnología extremadamente versátil utilizada para crear una amplia gama de materiales inorgánicos, incluyendo silicio de alta pureza para microchips, carburos y nitruros súper duros para herramientas de corte, y óxidos transparentes para óptica.

Contra: Altas Temperaturas y Limitaciones del Sustrato

La CVD térmica tradicional requiere temperaturas muy altas (a menudo >600°C), lo que puede dañar o deformar sustratos sensibles a la temperatura como plásticos o ciertos metales. Esto ha llevado al desarrollo de variantes de menor temperatura como la CVD asistida por plasma (PECVD).

Contra: Complejidad del Proceso y Seguridad

La química involucrada en la CVD puede ser compleja y difícil de controlar. Además, muchos gases precursores son altamente tóxicos, inflamables o corrosivos, lo que requiere estrictos protocolos de seguridad y procedimientos de manipulación.

Cómo Aplicar Esto a Su Objetivo

Su objetivo específico determina qué aspecto del proceso CVD es más crítico para su éxito.

- Si su enfoque principal es la fabricación de semiconductores: Debe priorizar la pureza extrema de los gases precursores y la precisión a nivel atómico de la tasa de deposición para construir capas cristalinas impecables.

- Si su enfoque principal es crear recubrimientos resistentes al desgaste para herramientas: Su principal preocupación será lograr una excelente adhesión y crear un material denso y duro como el nitruro de titanio, lo que requiere un control preciso sobre la temperatura y la química del gas.

- Si su enfoque principal es recubrir materiales sensibles al calor: Debe ir más allá de la CVD térmica tradicional y explorar alternativas de baja temperatura como la PECVD, donde el plasma proporciona la energía de reacción en lugar de solo calor.

En última instancia, dominar el proceso CVD se trata de controlar una reacción química en una superficie para diseñar materiales con precisamente las propiedades que necesita.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Introducción de Gas | Los gases precursores se introducen en la cámara. | Entregar los bloques de construcción atómicos para la película. |

| 2. Transporte de Gas | Los gases fluyen y se difunden hacia el sustrato calentado. | Asegurar una cobertura uniforme de la superficie objetivo. |

| 3. Reacción y Deposición | Los precursores se descomponen en la superficie caliente, depositando una película sólida. | Construir el material átomo por átomo para alta pureza y adhesión. |

| 4. Eliminación de Subproductos | Los gases residuales son bombeados fuera de la cámara. | Mantener un ambiente limpio y prevenir la contaminación. |

¿Listo para Ingeniar Películas Delgadas Superiores con Precisión?

Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos ultraduros resistentes al desgaste o necesite recubrir formas 3D complejas, dominar el proceso CVD es clave para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para lograr una pureza, conformidad y rendimiento de materiales inigualables.

Permítanos discutir cómo nuestra experiencia puede ayudarle a:

- Seleccionar la tecnología CVD adecuada para su sustrato y objetivos de material específicos.

- Optimizar sus parámetros de proceso para una máxima eficiencia y rendimiento.

- Garantizar la manipulación segura de gases precursores y subproductos.

Contacte a nuestros expertos hoy para explorar la solución CVD perfecta para los desafíos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura