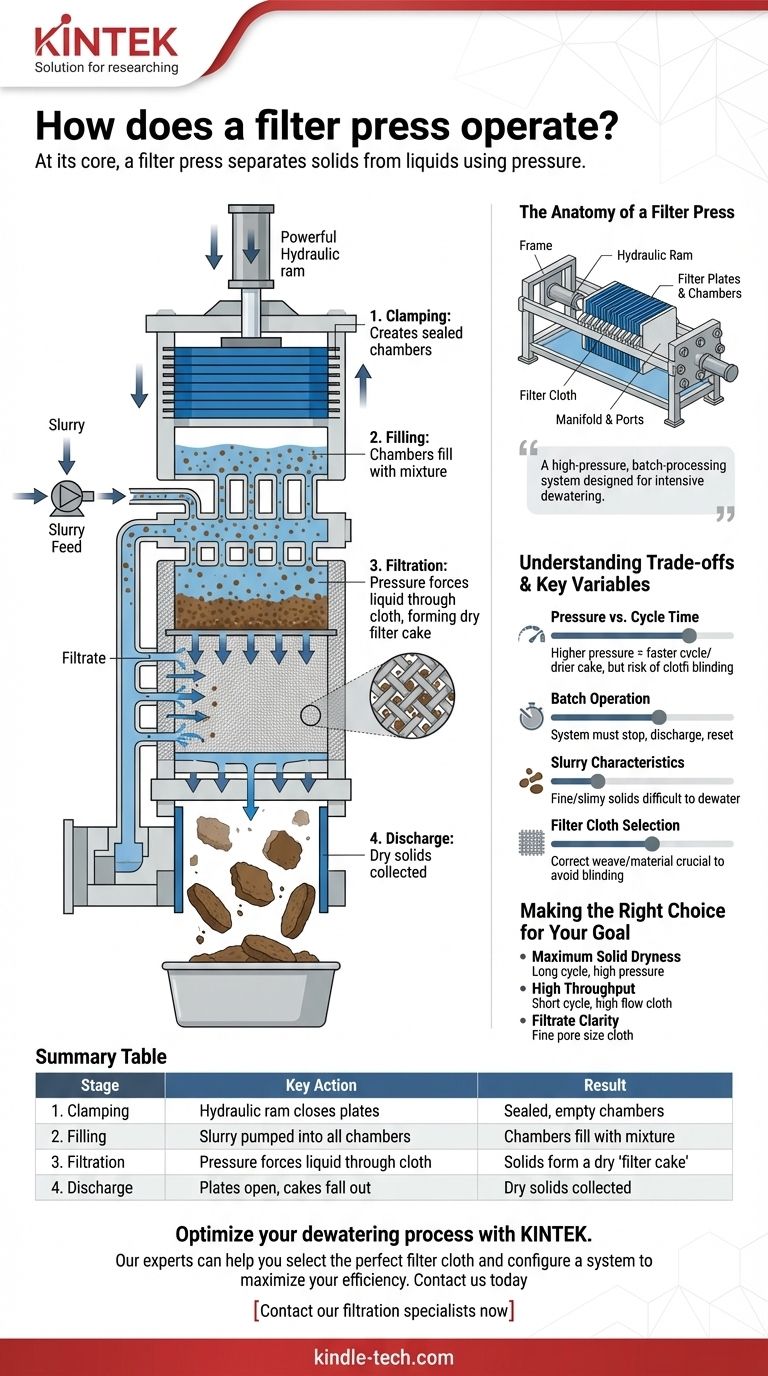

En esencia, una prensa de filtros separa sólidos de líquidos mediante presión. Opera bombeando un lodo (una mezcla semisólida) a una serie de cámaras selladas, donde un paño filtrante especializado captura las partículas sólidas. La inmensa presión obliga al líquido, o "filtrado", a pasar a través del paño y salir del sistema, dejando atrás un bloque comprimido y deshidratado de sólidos conocido como "torta de filtro".

Una prensa de filtros no es un simple colador; es un sistema de procesamiento por lotes y alta presión diseñado para una deshidratación intensiva. Su eficacia depende de transformar un lodo en una torta densamente compactada y seca aplicando fuerza mecánica una vez completada la filtración inicial.

La anatomía de una prensa de filtros

Para comprender su funcionamiento, primero debe conocer sus componentes clave. La máquina es una combinación de un bastidor estructural, una unidad de filtración y un sistema hidráulico.

El bastidor y el sistema hidráulico

El bastidor de acero es la columna vertebral de la unidad, manteniendo las placas filtrantes en su lugar. En un extremo, un potente pistón hidráulico proporciona la inmensa fuerza de cierre necesaria para sellar las cámaras y soportar las altas presiones del ciclo de filtración.

Placas filtrantes y cámaras

Las placas filtrantes son el corazón de la prensa. Son placas cóncavas que, al presionarse juntas, forman una serie de cámaras huecas. Cada placa está diseñada con canales para permitir que el filtrado drene.

El paño filtrante

Cubriendo cada placa filtrante hay una lámina de paño filtrante. Este es el medio filtrante real, seleccionado específicamente para el tamaño de partícula y las características químicas del lodo que se está procesando. Es lo que separa los sólidos del líquido.

El colector y los puertos

Un colector (manifold) actúa como el sistema de tuberías. Distribuye el lodo entrante uniformemente a todas las cámaras y recoge el filtrado claro a medida que sale a través de los puertos, que generalmente se encuentran en las esquinas de las placas filtrantes.

Las cuatro etapas del ciclo operativo

El funcionamiento de una prensa de filtros es un proceso por lotes cíclico de cuatro etapas.

Etapa 1: Sujeción de placas (Cierre)

El ciclo comienza con la prensa vacía. El sistema hidráulico se activa, empujando el extremo móvil de la prensa para sujetar firmemente la pila de placas filtrantes. Esto crea un sello hermético, formando las cámaras vacías listas para ser llenadas.

Etapa 2: Llenado de lodo

La bomba de alimentación comienza a mover el lodo hacia la prensa, llenando todas las cámaras simultáneamente a través del colector. Este ciclo de llenado continúa hasta que se alcanza una presión preestablecida, asegurando que los sólidos se distribuyan uniformemente en los paños filtrantes.

Etapa 3: Filtración y formación de torta

A medida que la bomba continúa aplicando presión, la porción líquida del lodo es forzada a través del paño filtrante. Los sólidos son demasiado grandes para pasar y comienzan a acumularse en la superficie del paño, formando una capa. Esta capa inicial de sólidos, conocida como la torta de filtro, se convierte en el filtro principal.

A medida que se bombea más lodo, la torta se vuelve más gruesa y comprimida, exprimiendo líquido adicional. Este ciclo continúa hasta que las cámaras están completamente llenas de torta sólida y el flujo de filtrado casi se detiene.

Etapa 4: Descarga de la torta (Apertura)

Una vez completado el ciclo, la bomba de alimentación se apaga. El pistón hidráulico se retrae, abriendo la prensa y separando las placas filtrantes. Las tortas secas y compactadas caen de entre las placas, listas para su recolección y eliminación. Luego, la prensa está lista para el siguiente ciclo.

Comprender las compensaciones y las variables clave

La eficiencia de una prensa de filtros no es automática. Depende de un equilibrio de varios factores críticos.

Presión frente a tiempo de ciclo

Una mayor presión de alimentación generalmente conduce a un ciclo más rápido y una torta más seca, pero solo hasta cierto punto. Una presión excesiva puede cegar el paño filtrante o dañar el equipo, mientras que una presión insuficiente resultará en una torta húmeda y blanda y tiempos de ciclo largos.

Operación por lotes

Una limitación clave de una prensa de filtros es su naturaleza como proceso por lotes. El sistema debe detenerse, descargar su torta y reiniciarse antes de que se pueda procesar el siguiente lote. Esta es una consideración crítica al compararla con tecnologías de separación continua.

Características del lodo

La naturaleza de los sólidos en el lodo es primordial. Los sólidos finos, viscosos o gelatinosos son mucho más difíciles de deshidratar que las partículas cristalinas grandes. Esto afecta directamente la elección del paño filtrante y el tiempo de ciclo esperado.

Selección del paño filtrante

Elegir el paño filtrante correcto es la decisión más importante. Un tejido o material incorrecto puede provocar el "cegado" (donde las partículas quedan atrapadas permanentemente en el paño), una mala claridad del filtrado o desgarros prematuros.

Tomar la decisión correcta para su objetivo

Optimizar el funcionamiento de una prensa de filtros significa ajustar sus parámetros para cumplir un objetivo específico.

- Si su enfoque principal es la máxima sequedad de los sólidos: Debe priorizar un tiempo de ciclo largo y altas presiones finales para exprimir la máxima cantidad de líquido.

- Si su enfoque principal es el alto rendimiento: Su objetivo es acortar el ciclo. Esto implica optimizar la presión de alimentación y elegir un paño que permita una alta tasa de flujo sin sacrificar demasiado la calidad de la torta.

- Si su enfoque principal es la claridad del filtrado: El factor crítico es el paño filtrante. Debe seleccionar un paño con un tamaño de poro y un material diseñados para capturar las partículas más pequeñas de su lodo.

Comprender estas etapas fundamentales transforma la prensa de filtros de una máquina simple a una herramienta de precisión para la separación sólido-líquido.

Tabla de resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| 1. Sujeción | El pistón hidráulico cierra las placas | Crea cámaras selladas y vacías |

| 2. Llenado | El lodo se bombea a todas las cámaras | Las cámaras se llenan de mezcla |

| 3. Filtración | La presión fuerza el líquido a través del paño | Los sólidos forman una 'torta de filtro' seca |

| 4. Descarga | Las placas se abren, las tortas caen | Sólidos secos recogidos para su eliminación |

Optimice su proceso de deshidratación con KINTEK.

Ya sea que su objetivo sea la máxima sequedad de los sólidos, el alto rendimiento o un filtrado cristalino, el equipo adecuado es fundamental. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones de filtración adaptadas a sus características específicas de lodo y objetivos de producción.

Nuestros expertos pueden ayudarle a seleccionar el paño filtrante perfecto y configurar un sistema para maximizar su eficiencia. Contáctenos hoy para discutir sus desafíos de separación sólido-líquido y descubrir cómo podemos mejorar la productividad de su laboratorio.

Contacte ahora a nuestros especialistas en filtración

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Qué es el material sinterizado? Una guía de la metalurgia de polvos de alto rendimiento

- ¿Cuál es la conductividad térmica del grafito? Una guía sobre su amplio rango y aplicaciones

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Cuáles son los beneficios de la metalurgia? Logre un rendimiento y una eficiencia superiores de los materiales

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Por qué se requiere un aparato de coprecipitación de alta precisión para la síntesis de Mg-Al-Zn? Optimizar el rendimiento del adsorbente.

- ¿Por qué se utiliza gas argón durante la pulverización catódica de un metal? Logre películas delgadas de alta calidad y libres de contaminación

- ¿Cuál es el proceso de recubrimiento de película delgada? Una guía para la deposición de capas de precisión