En esencia, un elemento calefactor falla cuando el cable especial en su interior se rompe. Esta rotura, que detiene el flujo de electricidad y la producción de calor, es casi siempre el resultado de un proceso gradual de degradación causado por factores como el calor elevado, el estrés eléctrico o el daño físico.

El fallo de un elemento calefactor rara vez es un evento repentino. Es el resultado final de una avería lenta, donde el material resistivo se debilita progresivamente por la oxidación, las fluctuaciones de energía y los ciclos térmicos repetidos hasta que ya no puede soportar la corriente eléctrica.

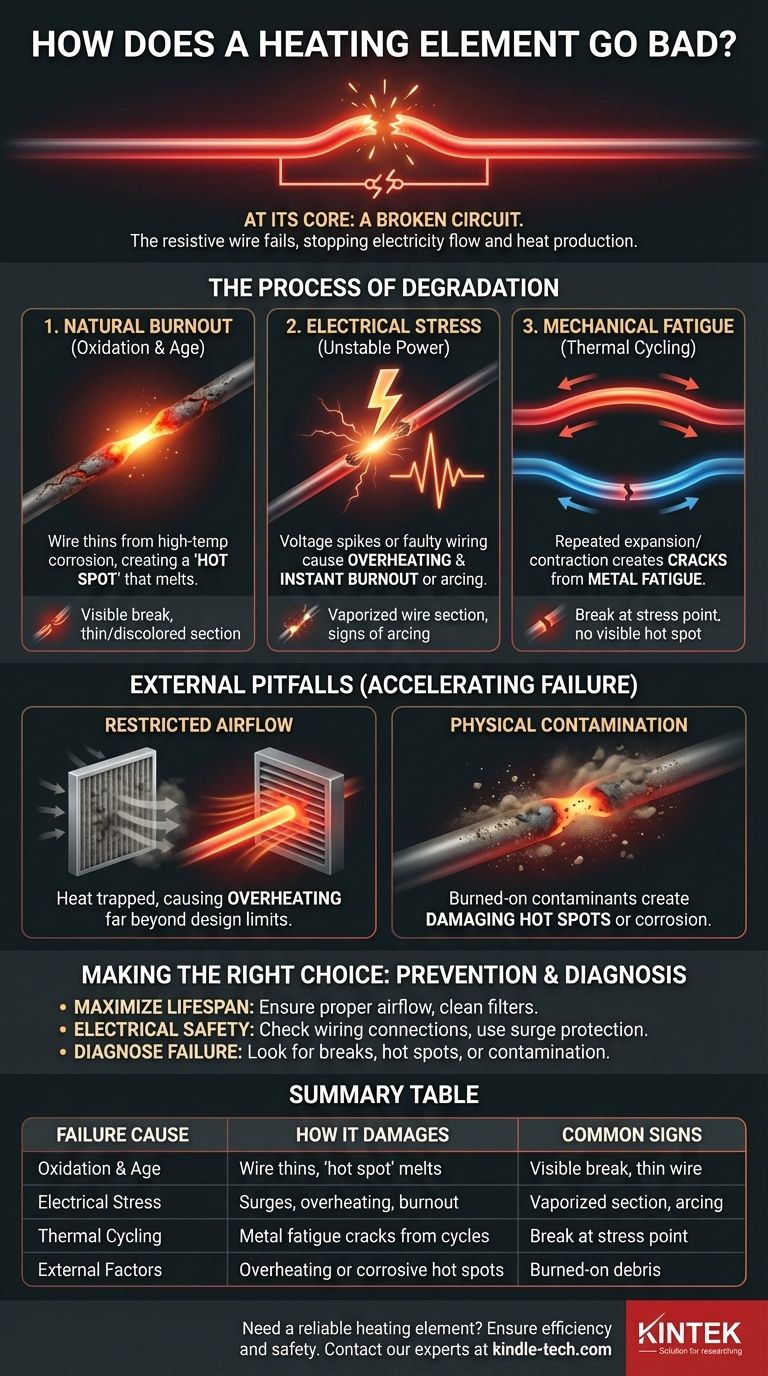

El mecanismo central de fallo: un circuito roto

Para entender el fallo, primero debemos entender la función. Un elemento calefactor es un dispositivo simple pero efectivo diseñado para operar bajo condiciones extremas.

Cómo funciona un elemento calefactor

Un elemento calefactor es esencialmente una resistencia controlada. Cuando una alta corriente eléctrica se fuerza a través de su cable resistivo (a menudo hecho de una aleación de níquel-cromo llamada nicrom), la resistencia convierte esa energía eléctrica directamente en calor.

Este proceso es increíblemente exigente. El elemento se pone al rojo vivo, alcanzando temperaturas extremas por diseño, y se espera que lo haga repetidamente durante años.

El punto de fallo

Todo fallo se reduce en última instancia a un único punto: el cable resistivo ya no puede formar un circuito eléctrico completo. Esta rotura física significa que la electricidad deja de fluir y no se puede generar más calor. Las razones de esa rotura son lo que realmente define el fallo del elemento.

Causas principales de la degradación del elemento

Varias fuerzas trabajan constantemente para debilitar el cable resistivo. Con el tiempo, una o más de estas conducirán a una rotura en el circuito.

Quemadura natural: oxidación y antigüedad

El modo de fallo más común es la simple quemadura por antigüedad, impulsada por la oxidación. Cuando el elemento se calienta, el metal reacciona con el oxígeno del aire. Este proceso corroe lentamente el cable, haciéndolo más delgado y quebradizo.

A medida que una sección del cable se adelgaza, su resistencia eléctrica en ese punto específico aumenta. Esto crea un "punto caliente" que se calienta aún más que el resto del elemento, acelerando el proceso de oxidación allí. Finalmente, este punto se vuelve tan delgado y caliente que simplemente se derrite o vaporiza, rompiendo el circuito.

Estrés eléctrico: el impacto de la energía inestable

El propio suministro eléctrico puede ser una fuente de fallo. Esto no se trata de "energía inadecuada", sino de inestabilidad.

Un pico de voltaje o una sobretensión pueden enviar una corriente masiva e instantánea a través del elemento, superando con creces sus límites de diseño. Esto puede vaporizar un punto débil en el cable al instante. De manera similar, un cableado defectuoso o suelto puede causar arcos y energía intermitente, lo que crea choques térmicos repetidos e intensos que fatigan el metal.

Fatiga mecánica: el desgaste del calentamiento y enfriamiento

Cada vez que el elemento se enciende, se calienta extremadamente y se expande. Cuando se apaga, se enfría y se contrae. Este ciclo interminable de expansión y contracción se conoce como ciclo térmico.

A lo largo de miles de ciclos, este estrés mecánico repetido puede crear grietas microscópicas en el cable resistivo. Con el tiempo, estas grietas crecen hasta que el cable se rompe por simple fatiga del metal.

Errores comunes: factores externos que aceleran el fallo

Si bien todo elemento eventualmente fallará, ciertas condiciones externas pueden acortar drásticamente su vida útil. Estas a menudo están relacionadas con el mantenimiento del sistema.

El peligro del flujo de aire restringido

En sistemas de aire forzado como un horno o una secadora de ropa, se requiere un flujo constante de aire para disipar el calor del elemento. Si un filtro se obstruye o una ventilación se bloquea, el aire no puede fluir libremente.

El calor generado por el elemento no tiene adónde ir, lo que hace que el elemento se sobrecaliente mucho más allá de su temperatura de funcionamiento diseñada. Este calor extremo acelera rápidamente la oxidación y conduce a una quemadura mucho más rápida.

El efecto de la contaminación física

Polvo, pelusa, humedad u otros residuos pueden depositarse en un elemento calefactor. Cuando el elemento se calienta, esta contaminación puede quemarse en la superficie.

Esto puede atrapar el calor contra el cable, creando un punto caliente dañino, o causar una reacción química que corroa el material. En cualquier caso, la contaminación crea un punto de debilidad que se convierte en el eventual punto de fallo.

Tomar la decisión correcta para su objetivo

Comprender por qué falla un elemento le permite diagnosticar problemas y prolongar la vida útil de su equipo mediante un mantenimiento adecuado.

- Si su objetivo principal es maximizar la vida útil: Asegure un flujo de aire adecuado limpiando o reemplazando regularmente los filtros y manteniendo las ventilaciones despejadas.

- Si su objetivo principal es la seguridad eléctrica: Verifique periódicamente las conexiones de cableado seguras al aparato y considere la protección contra sobretensiones para equipos de alto valor.

- Si está diagnosticando un elemento fallido: Busque signos visibles de rotura, puntos calientes delgados o descoloridos, o signos de contaminación externa para comprender la causa raíz del fallo.

Al reconocer que el fallo es un proceso, no un evento, puede tomar medidas simples para asegurar que sus sistemas operen de manera segura y confiable durante años.

Tabla resumen:

| Causa del fallo | Cómo daña el elemento | Señales comunes |

|---|---|---|

| Oxidación y antigüedad | El cable se adelgaza y debilita por la corrosión a alta temperatura, creando un 'punto caliente' que se derrite. | Rotura visible, sección de cable delgada/descolorida. |

| Estrés eléctrico | Las sobretensiones o el cableado defectuoso causan sobrecalentamiento y quemaduras instantáneas o fatiga del metal. | Sección de cable vaporizada, signos de arco eléctrico. |

| Ciclo térmico | La expansión y contracción repetidas de los ciclos de encendido/apagado crean grietas por fatiga del metal. | Rotura en un punto de tensión, sin punto caliente visible. |

| Factores externos | El flujo de aire bloqueado causa sobrecalentamiento; la contaminación crea puntos calientes corrosivos. | Residuos quemados, elemento que sobrecalienta el aparato. |

¿Necesita un elemento calefactor fiable para su equipo de laboratorio? El elemento adecuado es fundamental para obtener resultados consistentes y seguridad. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo elementos calefactores duraderos y de ingeniería de precisión diseñados para una larga vida útil. Asegure la eficiencia y seguridad de su laboratorio — ¡contacte hoy mismo a nuestros expertos para una consulta!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la desventaja de usar tungsteno? El alto costo y la dificultad de fabricación

- ¿De qué factores depende el calor producido en un elemento calefactor? Domine la Ley de Joule para un Control Preciso

- ¿Cuáles son las ventajas del calentamiento por resistencia? Logre un control de temperatura y una eficiencia inigualables

- ¿Cuáles son las aplicaciones industriales típicas de los elementos calefactores PTC? Explore soluciones eficientes de calentamiento puntual

- ¿Cómo funcionan los calentadores de convección PTC? Secretos del flujo de aire pasivo para un calentamiento eficiente de gabinetes

- ¿Qué Papeles Juegan los Calentadores de Grafito y el Aislamiento de Carbono en el Recubrimiento de SiC? Dominando la Precisión Térmica

- ¿Cuál es la función del elemento calefactor en un horno? El motor de su proceso térmico

- ¿Cómo afectan los sistemas de calentamiento por resistencia de precisión y los controladores de temperatura a la calidad de la carbonización del pasto Napier?