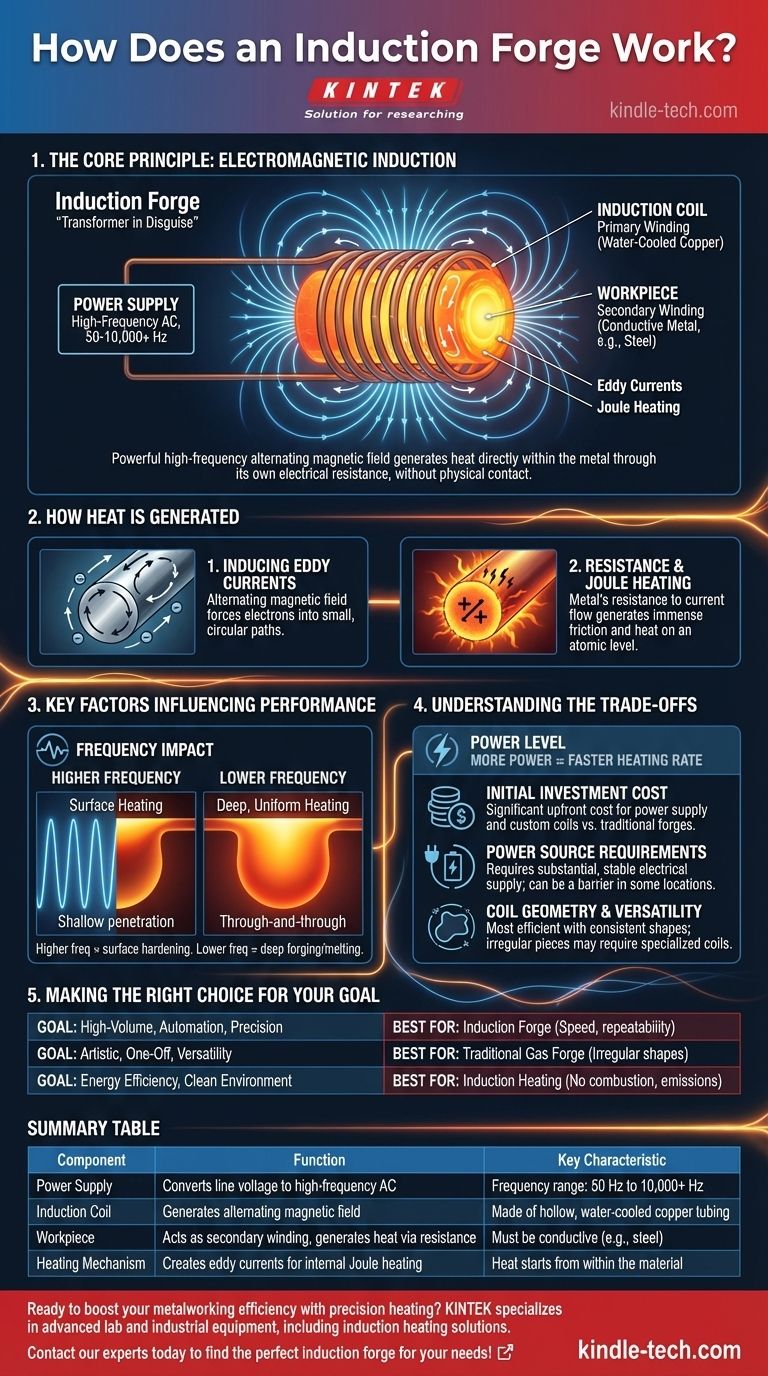

En esencia, una forja de inducción funciona utilizando un potente campo magnético alterno de alta frecuencia para generar calor directamente dentro de una pieza de trabajo metálica, sin ningún contacto físico ni llama. Este proceso, conocido como inducción electromagnética, crea corrientes eléctricas internas que producen un calentamiento intenso y rápido a través de la resistencia eléctrica inherente del metal.

Una forja de inducción opera como un transformador especializado donde la bobina de cobre de la forja es el devanado primario y la pieza de trabajo metálica en sí se convierte en un devanado secundario en cortocircuito. El campo magnético que cambia rápidamente induce potentes corrientes eléctricas (corrientes de Foucault) dentro del metal, y la resistencia natural del material a este flujo de corriente genera un calor preciso y controlable.

El Principio Central: Un Transformador Disfrazado

Una forja de inducción aprovecha una ley fundamental de la física: el electromagnetismo. Todo el sistema está diseñado para convertir una pieza de metal conductor en su propio elemento calefactor.

La Fuente de Alimentación y la Bobina Primaria

El sistema comienza con una fuente de alimentación de alta frecuencia. Esta unidad convierte el voltaje de línea estándar en una corriente alterna de alta frecuencia, que a menudo oscila entre 50 Hz y más de 10,000 Hz.

Esta corriente se envía a través de una bobina de inducción especialmente diseñada, que generalmente está hecha de tubo de cobre hueco para poder refrigerarla con agua. Esta bobina es el primario de nuestro "transformador".

La Pieza de Trabajo como Secundaria

Cuando se coloca un material conductor como el acero dentro de la bobina, se convierte en el componente secundario. La corriente alterna en la bobina genera un campo magnético potente y rápidamente cambiante a su alrededor.

Este campo magnético penetra en la pieza de trabajo, induciendo corrientes eléctricas dentro del metal.

Cómo se Genera Realmente el Calor

El campo magnético en sí no crea el calor. Es la reacción de la pieza de trabajo a este campo lo que genera energía térmica a través de dos efectos principales.

Inducción de Corrientes de Foucault

El mecanismo de calentamiento principal proviene de las corrientes de Foucault. El campo magnético alterno obliga a los electrones dentro del metal a fluir en pequeños caminos circulares.

Resistencia y Calentamiento Joule

El metal tiene una resistencia natural al flujo de estas corrientes eléctricas. A medida que las corrientes de Foucault luchan contra esta resistencia, generan una inmensa fricción a nivel atómico, lo que se manifiesta como calor. Esto se conoce como calentamiento Joule.

El resultado es un calentamiento increíblemente rápido y eficiente que comienza desde el interior del propio material, en lugar de ser aplicado desde una fuente externa.

Factores Clave que Influyen en el Rendimiento

La eficacia de una forja de inducción no es arbitraria; está controlada por parámetros eléctricos precisos que determinan cómo se calienta el metal.

El Impacto de la Frecuencia

La frecuencia de la corriente alterna es una variable crítica. Una frecuencia más alta tiende a concentrar las corrientes de Foucault cerca de la superficie de la pieza de trabajo, lo cual es ideal para el endurecimiento superficial.

Una frecuencia más baja permite que el campo magnético penetre más profundamente en el metal, lo que da como resultado un calentamiento más uniforme y completo, mejor para forjar o fundir.

La Importancia de la Potencia

El nivel de potencia (medido en kilovatios) determina la velocidad de calentamiento. Más potencia significa que se transfiere más energía a la pieza de trabajo por segundo, lo que le permite alcanzar la temperatura objetivo mucho más rápido.

Esta relación directa entre potencia y velocidad de calentamiento hace que las forjas de inducción sean altamente eficientes y productivas.

Comprensión de las Compensaciones

Aunque es potente, la tecnología de inducción no es universalmente superior para todas las aplicaciones. Sus ventajas conllevan limitaciones específicas que deben considerarse.

Costo Inicial de Inversión

Los sistemas de inducción representan una inversión de capital inicial significativa en comparación con las forjas tradicionales de gas o carbón. La fuente de alimentación y las bobinas personalizadas son equipos complejos.

Requisitos de la Fuente de Alimentación

Estas forjas requieren un suministro eléctrico sustancial y estable. En lugares con infraestructura eléctrica limitada o poco confiable, esto puede ser una barrera importante para la implementación.

Geometría de la Bobina y Versatilidad

El calentamiento es más eficiente cuando la pieza de trabajo tiene una forma consistente que se ajusta estrechamente dentro de la bobina. Calentar piezas muy irregulares o de gran tamaño puede ser ineficiente o requerir múltiples bobinas especializadas, lo que reduce la flexibilidad del sistema.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de calentamiento depende completamente de sus prioridades operativas.

- Si su enfoque principal es la producción de gran volumen y la automatización: Una forja de inducción es inigualable debido a su velocidad, precisión y la calidad repetible que ofrece.

- Si su enfoque principal es la herrería artística o de una sola vez: Una forja de gas tradicional puede ofrecer una mayor versatilidad para formas irregulares y una menor inversión inicial.

- Si su enfoque principal es la eficiencia energética y un entorno de trabajo limpio: El calentamiento por inducción ofrece una ventaja significativa sobre la combustión y las emisiones de las forjas basadas en combustibles fósiles.

Comprender estos principios básicos le permite seleccionar la tecnología de calentamiento que mejor se alinee con sus necesidades operativas y objetivos a largo plazo.

Tabla de Resumen:

| Componente | Función | Característica Clave |

|---|---|---|

| Fuente de Alimentación | Convierte el voltaje de línea en CA de alta frecuencia | Rango de frecuencia: 50 Hz a más de 10,000 Hz |

| Bobina de Inducción | Genera campo magnético alterno | Hecha de tubo de cobre hueco refrigerado por agua |

| Pieza de Trabajo | Actúa como devanado secundario, genera calor por resistencia | Debe ser conductora (ej. acero) |

| Mecanismo de Calentamiento | Crea corrientes de Foucault para calentamiento Joule interno | El calor comienza desde el interior del material |

¿Listo para aumentar la eficiencia de su trabajo con metales con calentamiento de precisión? KINTEK se especializa en equipos industriales y de laboratorio avanzados, incluidas soluciones de calentamiento por inducción adaptadas para forjado, endurecimiento y más. Nuestros sistemas ofrecen resultados rápidos, controlados y repetibles, ahorrándole tiempo y energía al tiempo que garantizan una calidad superior. ¡Contacte a nuestros expertos hoy mismo para encontrar la forja de inducción perfecta para sus necesidades!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de Disco de Oro

La gente también pregunta

- ¿Cuál es la ventaja del horno de inducción sobre el horno de arco eléctrico? Velocidad superior, eficiencia y operación limpia

- ¿Funciona el calentamiento por inducción con materiales no magnéticos? Sí, para metales conductores como el aluminio y el cobre.

- ¿Qué metales se pueden fundir por inducción? Del acero al oro, descubre la versatilidad

- ¿Es rápido el calentamiento por inducción? Logre calor instantáneo e interno para un procesamiento rápido

- ¿Qué tipo de revestimiento se necesita para un horno de inducción? Elija el refractario adecuado para su metal

- ¿Puede un calentador de inducción fundir metal? Una guía para una fusión rápida, limpia y controlada

- ¿Cuáles son las desventajas de un horno de inducción sin núcleo? Limitaciones clave en eficiencia y refinación

- ¿Qué tan preciso es el moldeo al vacío? Logre prototipos de alta fidelidad y producción de bajo volumen