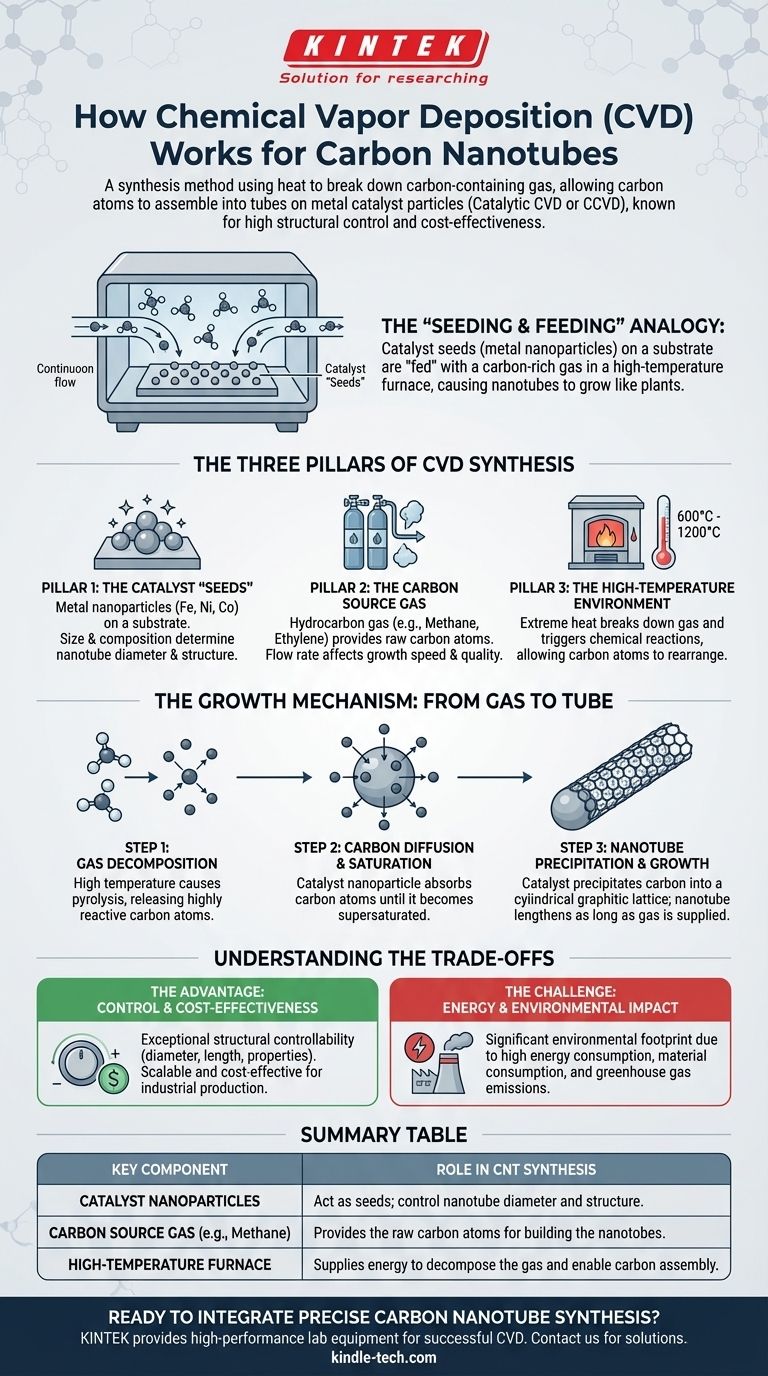

En esencia, la deposición química de vapor (CVD) para nanotubos de carbono es un método de síntesis que utiliza el calor para descomponer un gas que contiene carbono, permitiendo que los átomos de carbono se ensamblen en estructuras tubulares sobre la superficie de diminutas partículas catalizadoras metálicas. Este proceso, a menudo denominado CVD catalítica (CCVD), es la forma más común y rentable de producir nanotubos de carbono con un alto grado de control estructural.

La forma más sencilla de entender la CVD para nanotubos es imaginar que se "siembra" una superficie con nanopartículas catalizadoras y luego se "alimentan" esas semillas con un gas rico en carbono en un horno de alta temperatura. Los nanotubos crecen entonces a partir de estas semillas catalíticas, de forma muy parecida a como una planta crece desde el suelo.

Los Tres Pilares de la Síntesis por CVD

Para entender cómo crecen los nanotubos de carbono (CNT), primero debe comprender los tres componentes esenciales necesarios para que el proceso funcione. Cada uno desempeña un papel distinto y fundamental.

Pilar 1: Las "Semillas" Catalíticas

Todo el proceso comienza con un catalizador. Suelen ser nanopartículas de metales como hierro, níquel o cobalto.

Estas partículas se depositan sobre un material base estable y resistente al calor llamado sustrato. El tamaño y la composición de estas partículas catalizadoras son fundamentales, ya que influyen directamente en el diámetro y la estructura de los nanotubos que crecerán a partir de ellas.

Pilar 2: El Gas Fuente de Carbono

Se introduce continuamente un gas hidrocarburo, como metano, etileno o acetileno, en la cámara de reacción.

Este gas actúa como materia prima: la fuente de los átomos de carbono que finalmente formarán el nanotubo. La elección del gas y su caudal afectan a la velocidad de crecimiento y a la calidad del producto final.

Pilar 3: El Entorno de Alta Temperatura

El sustrato y el catalizador se colocan dentro de un horno y se calientan a temperaturas muy altas, típicamente entre 600 °C y 1200 °C.

Este calor extremo proporciona la energía necesaria para desencadenar las reacciones químicas. Descompone el gas fuente de carbono y permite que los átomos de carbono se reorganicen en la superficie del catalizador.

El Mecanismo de Crecimiento: Del Gas al Tubo

Una vez establecidos los tres pilares, se desarrolla una secuencia precisa de eventos a nanoescala para formar el nanotubo de carbono.

Paso 1: Descomposición del Gas

La alta temperatura del horno provoca la ruptura de las moléculas del gas hidrocarburo, un proceso denominado pirólisis. Esto libera átomos de carbono individuales y altamente reactivos.

Paso 2: Difusión y Saturación del Carbono

Estos átomos de carbono libres son absorbidos a continuación por las nanopartículas catalizadoras metálicas. Los átomos se difunden a través del volumen de la partícula metálica o a través de su superficie.

La partícula catalizadora continúa absorbiendo carbono hasta que se sobresatura; no puede albergar más.

Paso 3: Precipitación y Crecimiento del Nanotubo

Una vez saturado, el catalizador precipita los átomos de carbono en una estructura estable y organizada. Esta estructura es la red grafítica cilíndrica de un nanotubo de carbono.

El nanotubo continúa alargándose mientras haya suministro de gas de carbono y el catalizador permanezca activo. El proceso se detiene cuando cambian las condiciones de reacción o el catalizador se desactiva.

Comprender las Compensaciones

Aunque la CVD es el método dominante para la síntesis de CNT, es esencial comprender sus ventajas y desafíos inherentes.

La Ventaja: Control y Rentabilidad

La CVD es el método de síntesis principal porque ofrece un control estructural excepcional. Ajustando cuidadosamente el catalizador, la temperatura y la mezcla de gases, los investigadores pueden influir en el diámetro, la longitud e incluso las propiedades electrónicas de los nanotubos.

Además, es un proceso altamente escalable y rentable, lo que lo hace adecuado para la producción industrial requerida para aplicaciones comerciales.

El Desafío: Impacto Energético y Medioambiental

El principal inconveniente de la CVD reside en su huella medioambiental. El propio proceso de síntesis es la principal fuente de potencial ecotoxicidad.

Esto se debe al alto consumo de energía para mantener las temperaturas del horno, el consumo de materiales precursores (gases) y la emisión de gases de efecto invernadero como subproductos de la reacción.

Tomar la Decisión Correcta para su Objetivo

Comprender los fundamentos de la CVD le permite alinear el proceso con sus objetivos específicos.

- Si su enfoque principal es la investigación y el control estructural preciso: Concéntrese en diseñar el tamaño de las partículas catalizadoras y optimizar los parámetros del proceso, como la temperatura y los caudales de gas.

- Si su enfoque principal es la producción rentable y a gran escala: Reconozca que la CVD es el estándar de la industria, pero priorice la optimización de la eficiencia energética y la minimización de residuos para mejorar sus resultados.

- Si su enfoque principal es minimizar el impacto medioambiental: Investigue las técnicas emergentes de CVD a baja temperatura, explore catalizadores "verdes" alternativos e implemente sistemas sólidos para la recuperación de energía y el control de emisiones.

En última instancia, la deposición química de vapor es una herramienta potente y versátil para crear nanomateriales, pero dominarla implica equilibrar su control excepcional con sus importantes demandas de recursos.

Tabla de Resumen:

| Componente Clave | Función en la Síntesis de CNT |

|---|---|

| Nanopartículas Catalizadoras | Actúan como semillas; controlan el diámetro y la estructura del nanotubo. |

| Gas Fuente de Carbono (p. ej., Metano) | Proporciona los átomos de carbono brutos para construir los nanotubos. |

| Horno de Alta Temperatura | Suministra la energía para descomponer el gas y permitir el ensamblaje del carbono. |

¿Listo para integrar la síntesis precisa de nanotubos de carbono en su investigación o línea de producción?

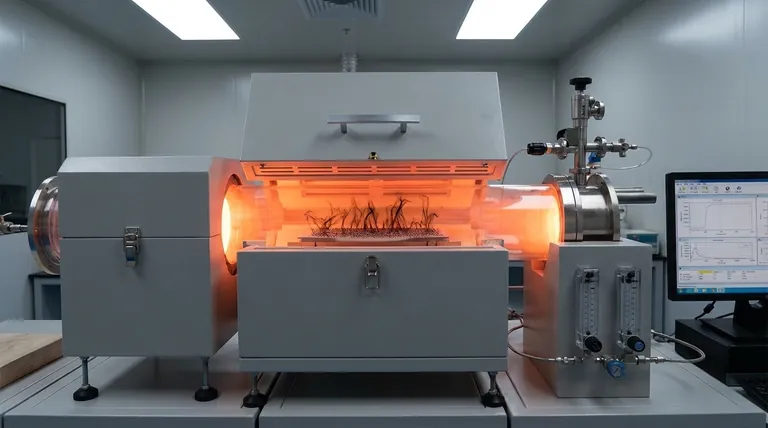

El crecimiento controlado de CNT mediante CVD requiere equipos de laboratorio fiables y de alto rendimiento. KINTEK se especializa en proporcionar los hornos, sistemas de manipulación de gases y consumibles esenciales para una deposición química de vapor catalítica exitosa.

Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a lograr un control superior sobre su síntesis de nanotubos, ya sea para investigación avanzada o producción escalable.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación