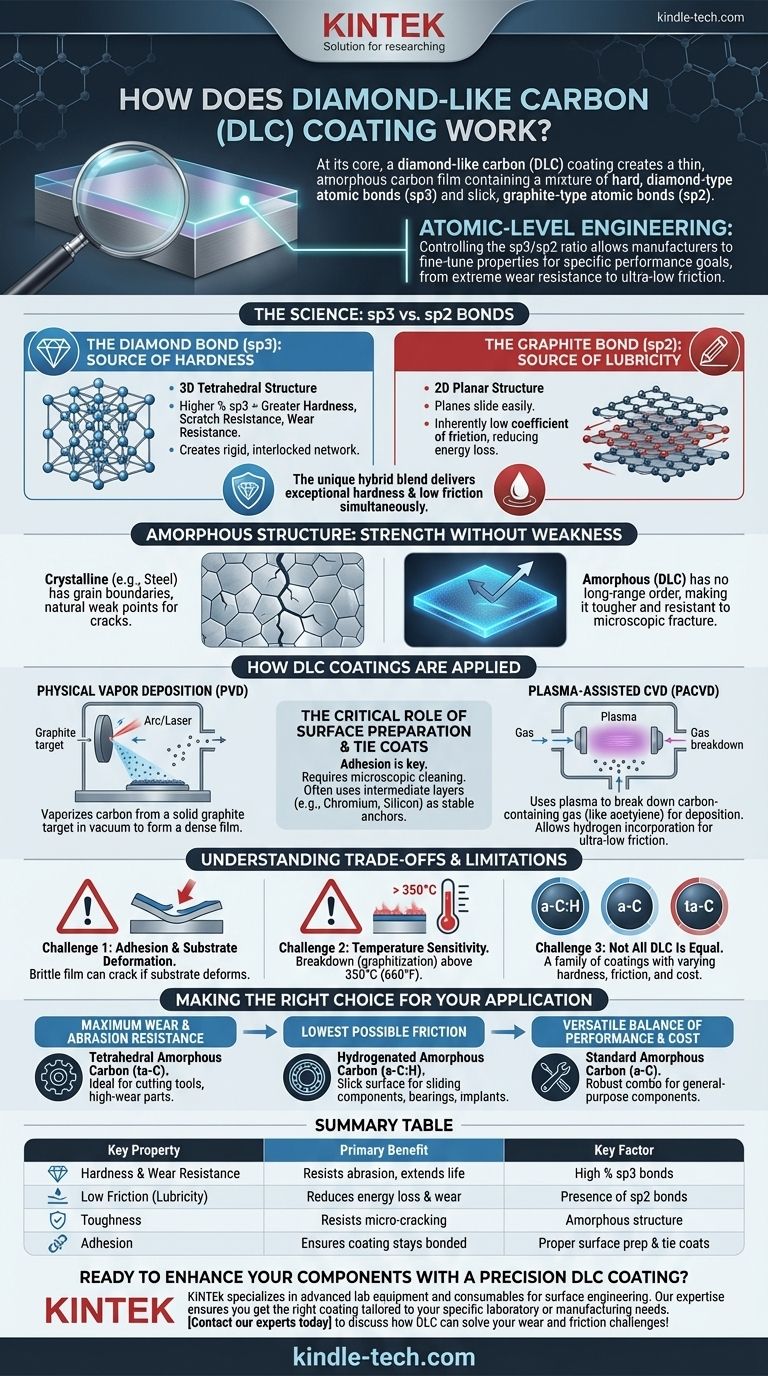

En esencia, un recubrimiento de carbono tipo diamante (DLC) funciona creando una película delgada de carbono amorfo en la superficie de un componente. Esta película no es diamante puro ni grafito puro, sino un híbrido único. Contiene una mezcla de enlaces atómicos de tipo diamante increíblemente duros (llamados sp3) y enlaces atómicos de tipo grafito resbaladizos (llamados sp2), que se combinan para ofrecer una dureza excepcional y una baja fricción simultáneamente.

El principio esencial detrás del DLC es la ingeniería a nivel atómico. Al controlar la proporción de enlaces de diamante (duro) a grafito (lubricante) durante el proceso de deposición, los fabricantes pueden ajustar las propiedades del recubrimiento para cumplir objetivos de rendimiento específicos, desde una resistencia extrema al desgaste hasta una fricción ultrabaja.

La ciencia detrás de las propiedades: enlaces sp3 vs. sp2

Las capacidades únicas del DLC no son magia; son el resultado directo de las formas específicas en que los átomos de carbono se unen entre sí dentro de la película.

El enlace de diamante (sp3): la fuente de la dureza

El enlace sp3 es la estructura tetraédrica tridimensional que le da al diamante natural su dureza legendaria. Dentro de una película de DLC, un porcentaje más alto de estos enlaces sp3 se traduce directamente en una mayor dureza, resistencia a los arañazos y resistencia al desgaste.

Esta estructura crea una red atómica rígida e interconectada que resiste fuertemente ser deformada o penetrada.

El enlace de grafito (sp2): la fuente de la lubricidad

El enlace sp2 es la estructura planar bidimensional que se encuentra en el grafito. Estos planos pueden deslizarse unos sobre otros con muy poca fuerza, lo que hace que el grafito sea un excelente lubricante sólido.

La presencia de enlaces sp2 dentro de la matriz de DLC es responsable del bajo coeficiente de fricción inherente del recubrimiento, lo que reduce la energía necesaria para que las piezas se deslicen entre sí.

Estructura amorfa: fuerza sin debilidad

A diferencia de los materiales cristalinos como el diamante o el acero, el DLC es amorfo, lo que significa que sus átomos no tienen un patrón ordenado de largo alcance. Esta es una ventaja significativa.

Los materiales cristalinos tienen límites de grano, que actúan como puntos débiles naturales donde pueden comenzar y propagarse las grietas. La falta de estos límites en una película de DLC amorfa la hace más resistente y más resistente a la fractura a nivel microscópico.

Cómo se aplican los recubrimientos DLC

La aplicación de una película de solo unas pocas micras de espesor requiere procesos altamente especializados realizados al vacío.

Deposición física de vapor (PVD)

En PVD, un proceso de alta energía (como un arco o un láser) golpea un objetivo de grafito sólido dentro de una cámara de vacío. Esto vaporiza los átomos de carbono, que luego viajan y se condensan en el componente, formando la densa película de DLC.

Deposición química de vapor asistida por plasma (PACVD)

En PACVD, se introduce un gas que contiene carbono (como el acetileno) en la cámara. Luego se genera un plasma, que descompone las moléculas de gas y energiza los átomos de carbono, lo que hace que se depositen en la superficie de la pieza. Este método permite la incorporación de hidrógeno, creando tipos específicos de DLC con una fricción extremadamente baja.

El papel crítico de la preparación de la superficie

El rendimiento de cualquier recubrimiento DLC depende completamente de su capacidad para adherirse al sustrato. Antes del recubrimiento, el componente debe limpiarse perfectamente a nivel microscópico.

A menudo, se depositan primero una o más capas intermedias delgadas (por ejemplo, cromo o silicio). Estas "capas de unión" actúan como un anclaje estable entre el material base del componente y la película final de DLC.

Comprensión de las compensaciones y limitaciones

Aunque potente, el DLC no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Desafío 1: Adhesión y deformación del sustrato

Una película de DLC es tan buena como su unión a la pieza. Si la preparación de la superficie es deficiente, el recubrimiento puede desprenderse o pelarse bajo tensión.

Además, el recubrimiento es una capa muy delgada y dura. Si el material subyacente es blando y se deforma significativamente bajo carga, la capa de DLC quebradiza puede agrietarse porque no puede estirarse con el material base.

Desafío 2: Sensibilidad a la temperatura

La mayoría de los recubrimientos DLC comienzan a descomponerse y convertirse en grafito más blando (un proceso llamado grafitización) a temperaturas superiores a 350 °C (660 °F). Esto limita su uso en ciertos componentes de motor o escape de alta temperatura.

Desafío 3: No todos los DLC son iguales

El término "DLC" se refiere a una familia de recubrimientos, no a un solo material. Los diferentes tipos incluyen hidrogenado (a-C:H), no hidrogenado (a-C) y carbono amorfo tetraédrico (ta-C). Varían significativamente en dureza, fricción y costo. Especificar "DLC" sin más detalles es insuficiente para una aplicación técnica.

Tomar la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto requiere hacer coincidir sus propiedades con su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima resistencia al desgaste y la abrasión: Necesita un recubrimiento con el mayor contenido posible de sp3, como el carbono amorfo tetraédrico (ta-C), que es ideal para herramientas de corte y piezas mecánicas de alto desgaste.

- Si su enfoque principal es la menor fricción posible: Elija un recubrimiento de carbono amorfo hidrogenado (a-C:H), ya que el hidrógeno ayuda a crear una superficie súper resbaladiza perfecta para componentes de motor deslizantes, cojinetes e implantes médicos.

- Si su enfoque principal es un equilibrio versátil de rendimiento y costo: El carbono amorfo estándar (a-C) aplicado mediante PVD o PACVD ofrece una combinación robusta de dureza y lubricidad adecuada para una amplia gama de componentes de uso general.

Al comprender esta interacción de la estructura atómica y las propiedades del material, puede especificar un recubrimiento DLC que ofrezca una ventaja de rendimiento precisa y predecible.

Tabla resumen:

| Propiedad clave | Beneficio principal | Factor clave |

|---|---|---|

| Dureza y resistencia al desgaste | Resiste la abrasión y prolonga la vida útil del componente | Alto porcentaje de enlaces sp3 (diamante) |

| Baja fricción (lubricidad) | Reduce la pérdida de energía y el desgaste | Presencia de enlaces sp2 (tipo grafito) |

| Tenacidad | Resiste las microfisuras y la fractura | Estructura amorfa (no cristalina) |

| Adhesión | Asegura que el recubrimiento permanezca unido bajo tensión | Preparación adecuada de la superficie y capas de unión |

¿Listo para mejorar sus componentes con un recubrimiento DLC de precisión? KINTEK se especializa en equipos y consumibles de laboratorio avanzados para ingeniería de superficies. Nuestra experiencia garantiza que obtenga el recubrimiento adecuado, ya sea para máxima dureza, fricción ultrabaja o un rendimiento equilibrado, adaptado a sus necesidades específicas de laboratorio o fabricación. Contacte a nuestros expertos hoy para discutir cómo el DLC puede resolver sus desafíos de desgaste y fricción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo se fabrica el grafeno y cuál es el proceso? Una guía de los métodos de arriba hacia abajo (Top-Down) frente a los de abajo hacia arriba (Bottom-Up)

- ¿Qué sucede durante la química de deposición? Creación de películas delgadas a partir de precursores gaseosos

- ¿Son difíciles de fabricar los nanotubos de carbono? Dominando el desafío de la producción escalable y de alta calidad

- ¿Cuál es la temperatura de crecimiento del grafeno? Optimice su proceso CVD para películas de alta calidad

- ¿Cuáles son los beneficios de las películas delgadas? Desbloquee una durabilidad, óptica y electrónica mejoradas

- ¿Qué son las películas delgadas?

- ¿Cuáles son las ventajas y aplicaciones de las películas delgadas electrónicas? Ingeniería de precisión para un diseño de alta eficiencia

- ¿Qué es la adhesión en las películas delgadas? La clave para prevenir el fallo del recubrimiento