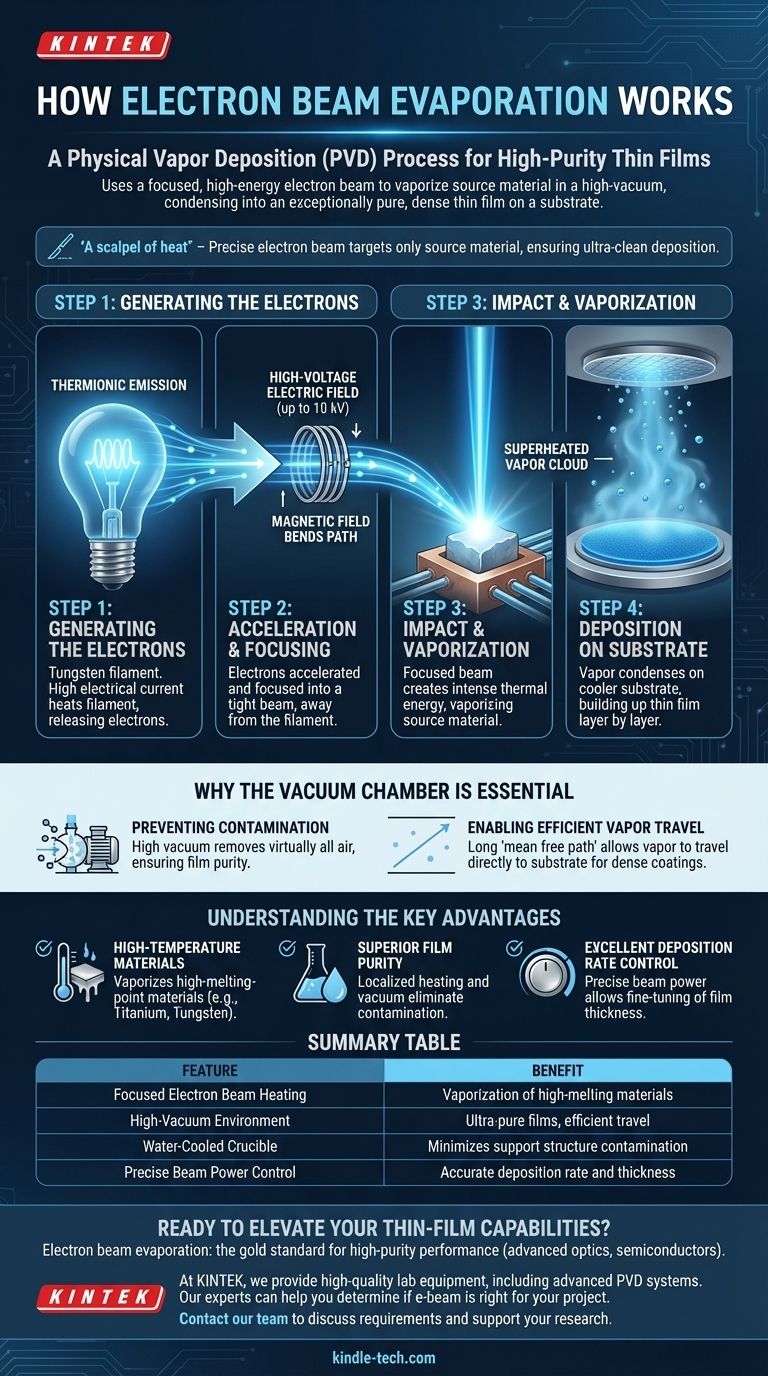

La evaporación por haz de electrones es un proceso de deposición física de vapor (PVD) que utiliza un flujo enfocado de electrones de alta energía para vaporizar un material fuente dentro de una cámara de alto vacío. Este calentamiento intenso y localizado convierte el material en vapor, que luego viaja y se condensa sobre un sustrato, formando una película delgada excepcionalmente pura y densa.

El desafío principal en la fabricación de películas delgadas es depositar un material puro sin contaminarlo ni dañar el sustrato. La evaporación por haz de electrones resuelve esto utilizando un haz de electrones precisamente controlado como un "escalpelo" de calor, apuntando solo al material fuente y asegurando un entorno de deposición ultra-limpio.

El mecanismo central: del electrón a la película

Para entender cómo funciona el proceso, es mejor desglosarlo en cuatro pasos distintos y secuenciales. Cada etapa es crítica para lograr un recubrimiento final de alta calidad.

Paso 1: Generación de los electrones

El proceso comienza con un filamento de tungsteno, conocido como cátodo. Se hace pasar una alta corriente eléctrica a través de este filamento, lo que hace que se caliente significativamente.

Este calor intenso le da a los electrones en el tungsteno suficiente energía para escapar de su superficie, un fenómeno conocido como emisión termoiónica.

Paso 2: Aceleración y enfoque

Una vez liberada, la nube de electrones es acelerada hacia el material fuente por un potente campo eléctrico de alto voltaje, a menudo de hasta 10 kV.

Un campo magnético cuidadosamente configurado luego desvía la trayectoria de estos electrones de alta velocidad, enfocándolos en un haz apretado y preciso. Esto evita que el filamento caliente esté en la línea de visión directa del material que se evapora, extendiendo su vida útil y reduciendo la contaminación.

Paso 3: Impacto y vaporización

El haz de electrones enfocado golpea la superficie del material fuente, que se encuentra en un crisol o recipiente de cobre refrigerado por agua.

Al impactar, la inmensa energía cinética de los electrones se convierte instantáneamente en energía térmica. Esto crea un punto pequeño y sobrecalentado en el material, lo que hace que se derrita y luego se evapore o se sublime directamente de sólido a gas.

Paso 4: Deposición sobre el sustrato

La nube de vapor resultante se expande desde la fuente y viaja a través de la cámara de vacío.

Cuando los átomos o moléculas de vapor alcanzan la superficie más fría del sustrato, se condensan de nuevo a un estado sólido, construyendo gradualmente la capa de película delgada deseada capa por capa.

Por qué la cámara de vacío es esencial

Todo el proceso tiene lugar bajo alto vacío por dos razones críticas que impactan directamente en la calidad de la película final.

Prevención de la contaminación

Un alto vacío elimina prácticamente todas las moléculas de aire, como el oxígeno y el nitrógeno, de la cámara. Esto asegura que el material vaporizado no reaccione con gases no deseados en su camino hacia el sustrato, lo que resulta en una película de pureza excepcionalmente alta.

Permitir un viaje eficiente del vapor

En el vacío, hay muy pocas moléculas con las que los átomos de vapor puedan chocar. Esto crea un "camino libre medio" largo, lo que permite que el material viaje en línea recta desde la fuente al sustrato, lo cual es esencial para crear recubrimientos densos y uniformes.

Comprendiendo las ventajas clave

La evaporación por haz de electrones se elige sobre otros métodos de deposición por sus capacidades únicas y la alta calidad de las películas que produce.

Ventaja: Materiales de alta temperatura

La energía enfocada del haz de electrones es tan intensa que puede vaporizar materiales con puntos de fusión extremadamente altos, como metales refractarios y cerámicas. Estos materiales a menudo son imposibles de depositar utilizando técnicas de evaporación térmica más simples.

Ventaja: Pureza superior de la película

Debido a que el haz de electrones calienta solo el material fuente y no el crisol en sí (que se enfría activamente con agua), la contaminación de la estructura de soporte se elimina virtualmente. Esto, combinado con el alto vacío, conduce a algunas de las películas más puras posibles.

Ventaja: Excelente control de la tasa de deposición

La potencia del haz de electrones se puede controlar con precisión, lo que permite un ajuste fino de la tasa de evaporación del material. Esto brinda a los operadores un control excepcional sobre el espesor y el crecimiento de la película delgada.

Tomando la decisión correcta para su aplicación

La elección de un método de deposición depende completamente de sus requisitos de material y objetivos de rendimiento.

- Si su enfoque principal es depositar materiales de alto punto de fusión como titanio o tungsteno: La evaporación por haz de electrones es uno de los métodos más efectivos y confiables disponibles.

- Si su enfoque principal es lograr la mayor pureza posible de la película para aplicaciones ópticas o electrónicas: El calentamiento limpio y localizado y el entorno de alto vacío lo convierten en la opción superior.

- Si necesita un control preciso sobre el espesor de la película y la velocidad de deposición: El control fino sobre la potencia del haz le brinda la capacidad de gestionar el crecimiento de la película con alta precisión.

En última instancia, la evaporación por haz de electrones es un potente proceso de fabricación para crear recubrimientos de alto rendimiento que simplemente no se pueden lograr con otros métodos.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento por haz de electrones enfocado | Permite la vaporización de materiales de alto punto de fusión como el tungsteno y las cerámicas. |

| Entorno de alto vacío | Garantiza películas ultra-puras al prevenir la contaminación y permitir un viaje eficiente del vapor. |

| Crisol refrigerado por agua | Minimiza la contaminación de la estructura de soporte del material fuente. |

| Control preciso de la potencia del haz | Permite un control preciso sobre la tasa de deposición y el espesor final de la película. |

¿Listo para elevar sus capacidades de deposición de películas delgadas?

La evaporación por haz de electrones es el estándar de oro para aplicaciones que exigen los más altos niveles de pureza y rendimiento, desde óptica avanzada hasta componentes semiconductores.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas PVD avanzados, para satisfacer las necesidades precisas de su laboratorio. Nuestros expertos pueden ayudarle a determinar si la evaporación por haz de electrones es la solución adecuada para su proyecto y proporcionarle el equipo confiable que necesita para tener éxito.

Contacte a nuestro equipo hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan en la evaporación? Selección de los metales y compuestos adecuados para películas delgadas

- ¿Cuál es la presión para la evaporación por haz de electrones? Domina la clave para películas delgadas de alta pureza

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué materiales se pueden evaporar? Domine la deposición de película delgada con los materiales adecuados

- ¿El platino se evapora? Comprensión de la estabilidad a altas temperaturas y la pérdida de material

- ¿Cuáles son las principales diferencias entre la evaporación térmica y la evaporación por haz de electrones? Elija el método PVD correcto

- ¿Cuál es el mecanismo de evaporación al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los 5 factores que afectan la tasa de evaporación? Domina el proceso para tu laboratorio