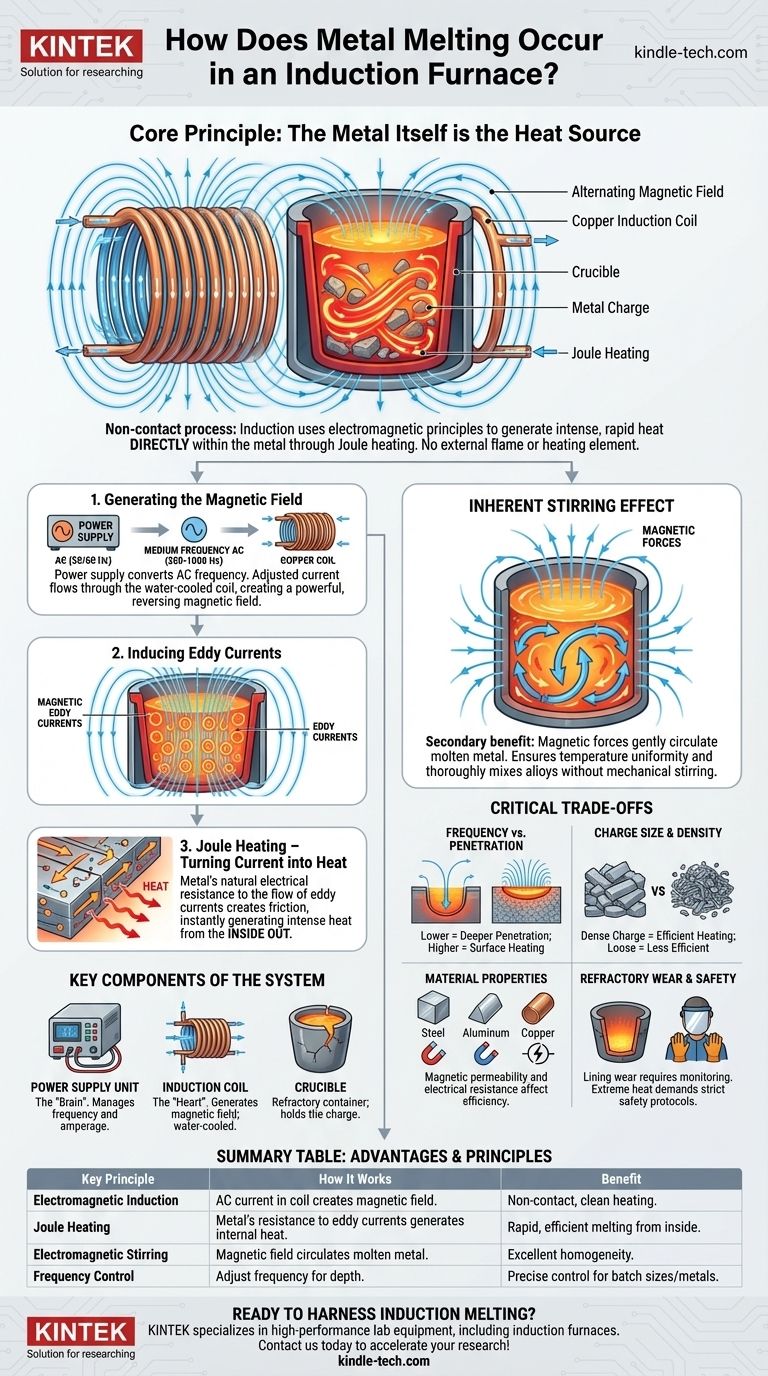

En esencia, la fusión por inducción convierte el propio metal en la fuente de calor. Un horno de inducción utiliza un potente campo magnético alterno para inducir corrientes eléctricas directamente dentro de la carga de metal. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido a través de un principio conocido como calentamiento Joule, lo que hace que el metal se funda de manera eficiente de adentro hacia afuera sin ninguna llama externa o elemento calefactor.

A diferencia de los hornos tradicionales que calientan el metal desde el exterior, la fusión por inducción es un proceso sin contacto que utiliza principios electromagnéticos para generar calor dentro de la carga de metal. Esta diferencia fundamental es la fuente de su velocidad, eficiencia y control preciso.

La física de la inducción: un desglose paso a paso

Para comprender cómo funciona un horno de inducción, es mejor desglosar el proceso en sus principios físicos fundamentales. Toda la operación se basa en la relación entre la electricidad y el magnetismo.

Paso 1: Generación del campo magnético

El proceso comienza con una unidad de suministro de energía especializada. Este dispositivo convierte la electricidad de la red estándar (por ejemplo, 50/60 Hz) en una corriente alterna (CA) a una frecuencia mucho más alta o diferente, típicamente en el rango de frecuencia media (300 Hz a 1000 Hz).

Esta corriente ajustada se alimenta luego a una gran bobina de cobre refrigerada por agua que rodea un crisol que contiene el metal. A medida que la CA fluye a través de la bobina, genera un campo magnético potente y que se invierte rápidamente en el espacio dentro de la bobina.

Paso 2: Inducción de corrientes de Foucault

Este potente campo magnético pasa directamente a través del metal colocado dentro del crisol. Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor cercano.

Debido a que la carga de metal es eléctricamente conductora, el campo magnético del horno induce numerosas corrientes eléctricas circulares pequeñas dentro del metal. Estas se conocen como corrientes de Foucault.

Paso 3: Calentamiento Joule – Conversión de corriente en calor

El metal en sí tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen a través del metal, esta resistencia crea fricción y genera un calor intenso.

Este fenómeno se llama calentamiento Joule. El calor se produce directa e instantáneamente dentro del metal, no se transfiere de una fuente externa. Esto es lo que hace que la fusión por inducción sea increíblemente rápida y eficiente.

El efecto de agitación inherente

Un beneficio secundario del potente campo magnético y las corrientes de Foucault es una acción de agitación electromagnética dentro del baño de metal fundido. Esta fuerza hace circular suavemente el metal líquido.

Esta agitación natural asegura una excelente uniformidad de temperatura y ayuda a mezclar las aleaciones a fondo, lo que resulta en un producto final más homogéneo sin la necesidad de agitación mecánica.

Los componentes clave de un sistema de horno de inducción

Un horno de inducción es un sistema de componentes que trabajan al unísono. Comprender cada parte aclara su papel en el proceso general.

La unidad de suministro de energía

Este es el "cerebro" de la operación. Gestiona la conversión de la energía entrante a la frecuencia y amperaje precisos necesarios para crear el campo magnético requerido para un metal y un tamaño de carga específicos.

La bobina de inducción

Este es el "corazón" del horno. Casi siempre es un tubo de cobre hueco, formado en una bobina, a través del cual circula constantemente agua para enfriamiento. Genera el campo magnético pero no se calienta por sí mismo, excepto por el calor radiante de la fusión.

El crisol

Este es el recipiente refractario que contiene la carga de metal. Debe soportar choques térmicos extremos y altas temperaturas. Los crisoles suelen estar hechos de materiales como grafito, arcilla u otras cerámicas especializadas, elegidos en función del tipo de metal que se va a fundir.

Comprendiendo las compensaciones críticas

Aunque potente, el proceso de inducción se rige por leyes físicas que crean importantes compensaciones que debe considerar para un rendimiento óptimo.

Frecuencia vs. Profundidad de penetración

La frecuencia de la corriente alterna es una variable crítica. Las frecuencias más bajas penetran más profundamente en la carga de metal, lo que las hace ideales para fundir grandes lotes en hornos grandes. Las frecuencias más altas tienden a concentrar el calor cerca de la superficie, lo que las hace adecuadas para fusiones más pequeñas o aplicaciones que requieren un calentamiento superficial rápido.

Tamaño y densidad de la carga

La eficiencia del proceso depende de qué tan bien la carga de metal se "acopla" con el campo magnético. Una carga densamente empaquetada de piezas de metal sólido se calentará mucho más eficientemente que una colección suelta de pequeñas virutas o torneados, que tienen grandes espacios de aire.

Propiedades del material

La inducción funciona en materiales eléctricamente conductores. Sin embargo, la permeabilidad magnética específica y la resistencia eléctrica del metal que se funde afectarán la velocidad de calentamiento y la eficiencia general. Diferentes metales requieren diferentes configuraciones de potencia y frecuencia para una fusión óptima.

Desgaste del refractario y seguridad

El calor intenso y la acción de agitación electromagnética ejercen una tensión significativa en el revestimiento del crisol. Este revestimiento es una pieza consumible que requiere inspección y reemplazo regulares. Además, las temperaturas extremas exigen estrictos protocolos de seguridad, incluido equipo de protección personal (EPP) como protectores faciales, guantes resistentes al calor y delantales.

Cómo aplicar esto a su objetivo

Su elección de usar la fusión por inducción y cómo la configure, depende completamente de su objetivo.

- Si su enfoque principal es la fusión rápida y limpia de aleaciones de alto valor: La inducción es ideal debido a su velocidad y la ausencia de subproductos de combustión, lo que evita la contaminación de la fusión.

- Si su enfoque principal es la producción de fundición a gran escala: La eficiencia, la velocidad y la acción de agitación natural de los hornos de frecuencia media los convierten en una opción superior para producir grandes volúmenes de hierro y acero.

- Si su enfoque principal es el trabajo en lotes pequeños o de laboratorio: El tamaño compacto, el control preciso de la temperatura y los rápidos tiempos de arranque/apagado de los hornos de inducción de alta frecuencia son perfectamente adecuados para la investigación y el desarrollo.

Al dominar estos principios, puede aprovechar las distintas ventajas de la tecnología de inducción para casi cualquier aplicación metalúrgica.

Tabla resumen:

| Principio clave | Cómo funciona | Beneficio |

|---|---|---|

| Inducción electromagnética | La corriente alterna en una bobina crea un campo magnético que induce corrientes de Foucault en el metal. | Proceso de calentamiento limpio y sin contacto. |

| Calentamiento Joule | La resistencia del metal a las corrientes de Foucault genera un calor interno intenso. | Fusión rápida y eficiente de adentro hacia afuera. |

| Agitación electromagnética | El campo magnético hace circular naturalmente el metal fundido. | Excelente homogeneidad de temperatura y aleación. |

| Control de frecuencia | Las frecuencias más bajas penetran más profundamente; las frecuencias más altas calientan la superficie más rápido. | Control preciso para diferentes tamaños de lote y metales. |

¿Listo para aprovechar el poder de la fusión por inducción para las necesidades de su laboratorio o producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión, eficiencia y confiabilidad. Ya sea que esté fundiendo aleaciones de alto valor en un entorno de I+D o requiera soluciones robustas para la producción de fundición, nuestra experiencia garantiza que obtenga el sistema adecuado para sus metales y objetivos específicos.

Contáctenos hoy para discutir cómo un horno de inducción de KINTEK puede acelerar su investigación, mejorar la calidad de su producto y aumentar su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico