El tamaño de partícula es la variable central que dicta toda la estrategia de una operación de molienda de bolas. En esencia, el tamaño de su material de partida determina el tamaño ideal de su medio de molienda, y el tamaño final de partícula deseado dicta el tipo de fuerza —impacto versus abrasión— que debe priorizar. No alinear estos factores resulta en ineficiencia, largos tiempos de procesamiento y malos resultados.

El desafío central de la molienda de bolas no es solo hacer que las partículas sean más pequeñas, sino hacer coincidir continuamente la energía del sistema de molienda con los requisitos de fractura en evolución del material. La reducción de tamaño efectiva depende de un equilibrio dinámico entre el tamaño del medio de molienda y el tamaño de las partículas que se muelen.

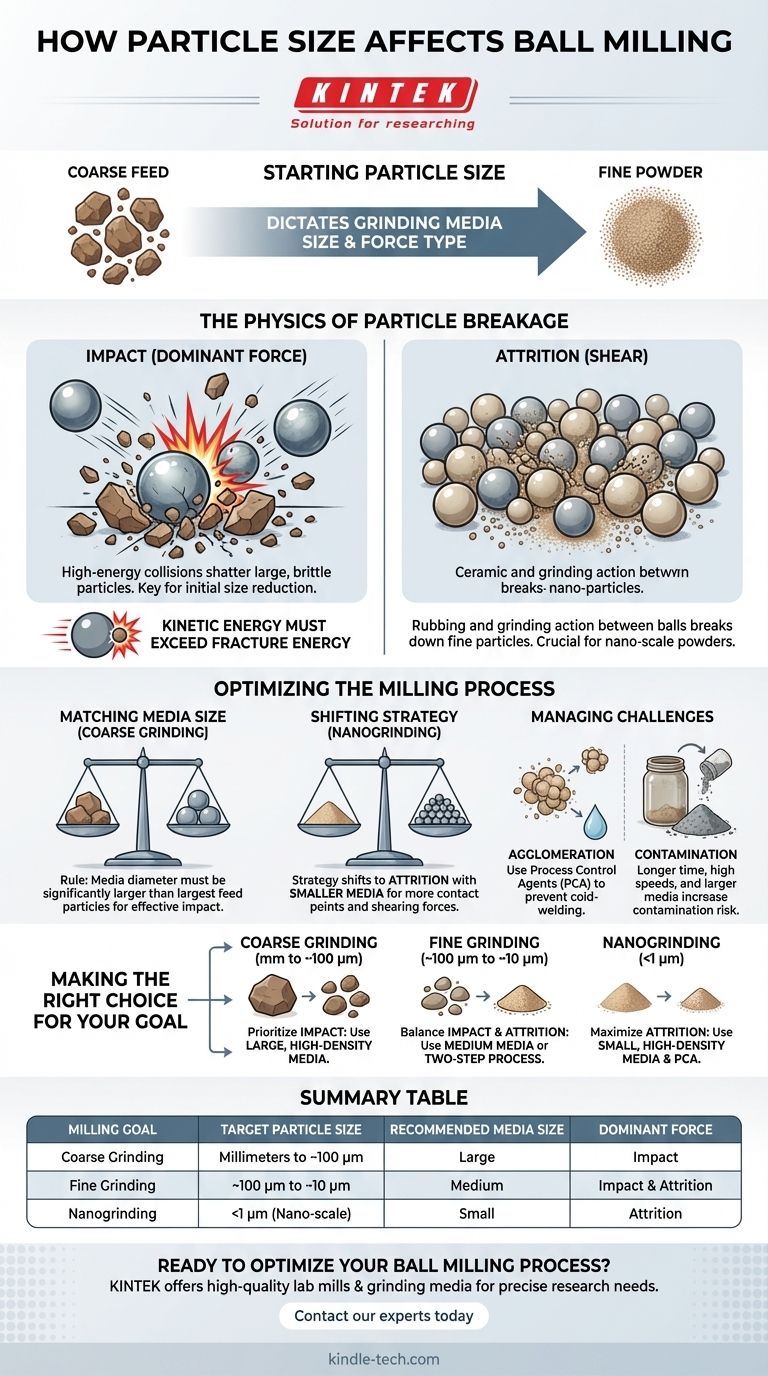

La Física de la Fractura de Partículas

Para controlar un proceso de molienda de bolas, primero debe comprender los dos mecanismos principales responsables de la descomposición de las partículas.

Impacto versus Abrasión (Fricción)

El impacto es la fuerza dominante al comienzo del proceso de molienda. Implica colisiones de alta energía donde bolas grandes y pesadas golpean y rompen el material de alimentación grueso. Este es un proceso de fractura frágil.

La abrasión (o cizallamiento) se vuelve crítica a medida que las partículas se vuelven más finas. Es una acción de frotamiento y molienda que ocurre cuando las bolas se deslizan unas sobre otras, rompiendo las partículas pequeñas atrapadas entre ellas. Esta es la clave para lograr polvos muy finos o a nanoescala.

El Papel de la Energía Cinética

El medio de molienda —las bolas— realiza el trabajo. La energía que entregan en una colisión debe ser mayor que la energía requerida para fracturar la partícula.

Si las bolas son demasiado pequeñas para el material de alimentación, sus impactos carecerán de la energía cinética necesaria para causar una fractura. La energía será absorbida y no se producirá ninguna reducción de tamaño.

Por el contrario, usar bolas muy grandes para moler polvo ya fino es ineficiente. El número de eventos de colisión es bajo y la energía masiva se desperdicia, a menudo convirtiéndose en calor o haciendo que las partículas se incrusten en el medio en lugar de fracturarse.

Optimización del Proceso de Molienda

El éxito en la molienda de bolas radica en adaptar sus parámetros —principalmente el tamaño del medio— a medida que cambia el tamaño de partícula del material.

Adaptación del Tamaño del Medio al Material de Alimentación

Una regla general crucial es que el diámetro del medio de molienda debe ser significativamente mayor que las partículas más grandes en su material de partida.

Esto asegura que las bolas tengan suficiente masa e impulso para crear eventos de fractura por alto impacto, descomponiendo rápidamente la mayor parte del material de alimentación grueso. Una elección de medio demasiado pequeña en esta etapa aumentará drásticamente el tiempo de molienda o fallará por completo.

Cambio de Estrategia para la Molienda Nano

A medida que las partículas se reducen al rango de micras y submicras, su comportamiento cambia. Los eventos de alto impacto se vuelven menos efectivos.

Para lograr partículas a nanoescala, la estrategia debe cambiar para promover la abrasión. Esto se logra utilizando medios de molienda mucho más pequeños. Las bolas más pequeñas crean muchísimos más puntos de contacto y promueven las fuerzas de cizallamiento necesarias para descomponer los polvos finos.

El Problema de la Aglomeración

A medida que las partículas se vuelven más pequeñas, su relación superficie-volumen aumenta exponencialmente. Esta alta energía superficial las hace propensas a reaglomerarse o "soldarse en frío" entre sí, especialmente durante la molienda en seco.

Este efecto puede crear un límite práctico para el tamaño final de partícula alcanzable. A menudo, se añade un Agente de Control de Proceso (PCA), como un tensioactivo o alcohol, para recubrir las partículas y evitar que se peguen.

Comprensión de las Compensaciones

Optimizar un factor, como la velocidad, a menudo se produce a costa de otro, como la pureza. Un proceso exitoso requiere equilibrar estos factores en competencia.

Eficiencia de Molienda y Tiempo

La tasa de reducción del tamaño de partícula no es lineal. Suele ser rápida al principio al romper partículas grandes y frágiles.

El proceso se ralentiza considerablemente a medida que las partículas se vuelven más pequeñas. Se requiere más energía para fracturar partículas finas y aumentan las posibilidades de aglomeración, lo que conduce a rendimientos decrecientes en el tiempo de molienda.

El Riesgo de Contaminación

La molienda es un proceso abrasivo. La colisión y el roce constantes desgastan tanto el medio como las paredes internas del recipiente de molienda.

Este desgaste introduce material del recipiente o de las bolas en su polvo, causando contaminación. Los tiempos de molienda más largos, las velocidades de rotación más altas y el uso de medios más grandes y pesados aceleran todos este proceso.

Molienda Húmeda vs. Seca

El tamaño de partícula también afecta las propiedades a granel del polvo. En la molienda en seco, las partículas muy finas pueden apelmazarse y recubrir el medio, amortiguando los impactos y deteniendo el proceso.

En la molienda húmeda, la distribución del tamaño de partícula afecta la viscosidad de la suspensión. Una suspensión excesivamente viscosa puede impedir el movimiento de las bolas, reduciendo drásticamente la eficiencia de molienda.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico determina sus parámetros de molienda. Utilice estas pautas para crear un punto de partida lógico para el desarrollo de su proceso.

- Si su enfoque principal es la molienda gruesa (p. ej., de milímetros a ~100 micras): Priorice las fuerzas de impacto utilizando medios de molienda grandes y de alta densidad en relación con el tamaño de su alimentación.

- Si su enfoque principal es la molienda fina (p. ej., de ~100 micras a ~10 micras): Utilice un medio de tamaño mediano para equilibrar el impacto y la abrasión, o considere un proceso de dos pasos comenzando con medios más grandes y terminando con medios más pequeños.

- Si su enfoque principal es lograr partículas a nanoescala (<1 micra): Utilice medios pequeños y de alta densidad para maximizar la abrasión, opere a velocidades óptimas para evitar colisiones ineficientes y considere seriamente el uso de un agente de control de proceso para prevenir la aglomeración.

Al comprender estas relaciones, puede transformar su molienda de bolas de un ejercicio de prueba y error a una tarea de ingeniería predecible y controlada.

Tabla de Resumen:

| Objetivo de Molienda | Tamaño de Partícula Objetivo | Tamaño de Medio Recomendado | Fuerza Dominante |

|---|---|---|---|

| Molienda Gruesa | Milímetros a ~100 µm | Grande | Impacto |

| Molienda Fina | ~100 µm a ~10 µm | Mediano | Impacto y Abrasión |

| Molienda Nano | <1 µm (Nanoescala) | Pequeño | Abrasión |

¿Listo para optimizar su proceso de molienda de bolas? Ya sea que esté trabajando en molienda gruesa o logrando polvos a nanoescala, KINTEK tiene la experiencia y el equipo para ayudar. Nuestra gama de molinos de laboratorio y medios de molienda de alta calidad está diseñada para satisfacer las necesidades precisas de su investigación y desarrollo. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y asegurar resultados eficientes y libres de contaminación.

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es la capacidad de trabajo de un molino de bolas? Optimice el volumen, la velocidad y los medios de molienda para obtener el máximo rendimiento

- ¿Cómo contribuye un molino planetario de bolas al refinamiento del polvo de vidrio LATP? Optimice la síntesis de su material

- ¿Cómo demuestra un molino planetario de bolas la versatilidad del proceso? Potenciando la síntesis de NaNbOCl4 y NaTaOCl4

- ¿Cuáles son los factores que afectan la eficiencia de molienda de un molino de bolas? Optimice su proceso de molienda para un rendimiento máximo

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de Li3PS4-LiI? Dominando las reacciones mecanoquímicas

- ¿Por qué se utiliza un molino de bolas en la preparación de cátodos compuestos de NVP/C y NZSP? Optimizar la preparación de baterías de estado sólido

- ¿Cuál es la función de un molino de bolas planetario en la preparación de lodos de Ti2AlC? Lograr la homogeneización con alta carga de sólidos

- ¿Por qué es necesario el uso de un molino de bolas planetario para procesar ánodos de aleación de Li-Si? Desbloquee baterías de alto rendimiento