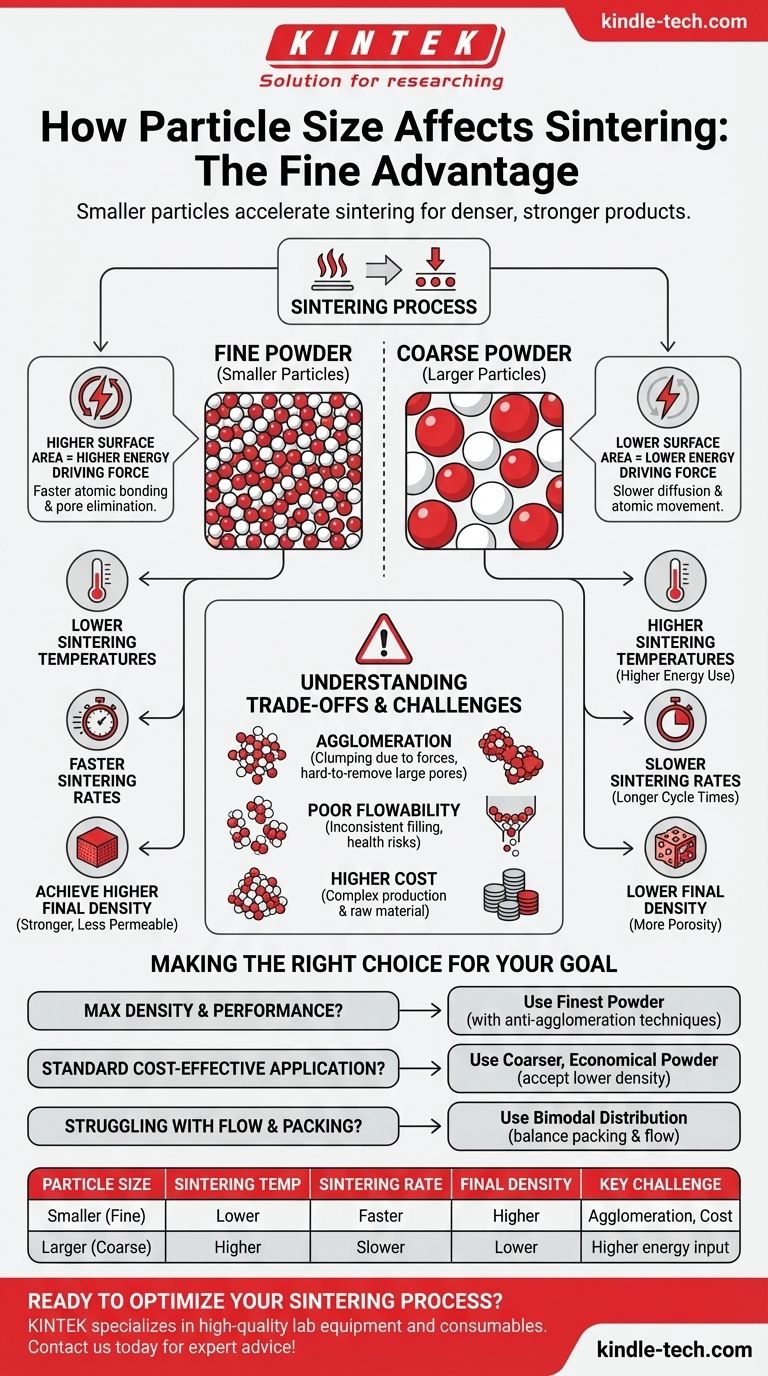

En resumen, los tamaños de partícula más pequeños aceleran fundamentalmente el proceso de sinterización. El uso de un polvo con partículas más finas permite obtener un producto final denso y sólido más rápidamente y a temperaturas más bajas. Esto se debe a que el área de superficie total de un polvo fino es mucho mayor que la de un polvo grueso del mismo peso, lo que aumenta drásticamente la fuerza impulsora para la densificación.

La razón principal por la que el tamaño de partícula es tan crítico es que la sinterización es impulsada por la reducción de la energía superficial. Las partículas más pequeñas poseen un área superficial colectiva mucho mayor, proporcionando más energía disponible para impulsar la unión atómica y la eliminación de poros que define el proceso.

La fuerza impulsora detrás de la sinterización

La sinterización como búsqueda de menor energía

La sinterización compacta un polvo suelto en una masa sólida utilizando calor y presión, pero, lo que es importante, esto ocurre por debajo del punto de fusión del material.

El proceso funciona porque las partículas individuales tienen una gran cantidad de energía superficial. El sistema es inherentemente inestable y "quiere" reducir esta energía. Lo logra formando enlaces entre partículas y eliminando los espacios vacíos (poros), lo que reduce el área superficial total.

El poder de la relación superficie-volumen

La clave para comprender el tamaño de partícula es la relación superficie-área-volumen. Imagine una sola piedra de un kilogramo. Ahora, imagine esa misma piedra triturada en un kilogramo de arena fina.

La arena tiene un área superficial total mucho mayor que la de la piedra única. Este mismo principio se aplica a los polvos metálicos o cerámicos utilizados en la sinterización.

Cómo las partículas más pequeñas aumentan la fuerza impulsora

Debido a que una colección de partículas más pequeñas tiene un área superficial total exponencialmente mayor, también tiene una energía superficial total mucho mayor.

Este estado de energía más alto crea un "empuje" termodinámico más fuerte para que el sistema se consolide. Esta mayor fuerza impulsora es la razón por la que los polvos más finos se sinterizan de manera más efectiva.

Consecuencias prácticas del uso de polvos más finos

Temperaturas de sinterización más bajas

Con una mayor fuerza impulsora, la difusión atómica requerida para que las partículas se unan puede ocurrir a temperaturas más bajas.

Esta es una ventaja significativa, ya que reduce el consumo de energía, disminuye el estrés térmico en el equipo y puede ayudar a prevenir el crecimiento indeseable de grano en el material final, lo que a menudo preserva la resistencia mecánica.

Tasas de sinterización más rápidas

El proceso de densificación ocurre más rápidamente. Los átomos no tienen que viajar tan lejos para formar un enlace entre partículas vecinas, y la fuerza impulsora más fuerte acelera este movimiento.

Esto se traduce directamente en tiempos de ciclo más cortos en un entorno de fabricación, aumentando el rendimiento.

Lograr una mayor densidad final

El objetivo final de la mayoría de las operaciones de sinterización es eliminar la porosidad. Las partículas más pequeñas se empaquetan de manera más eficiente desde el principio, dejando poros iniciales más pequeños.

Estos poros más pequeños son mucho más fáciles de cerrar y eliminar durante el ciclo de sinterización, lo que resulta en un producto final más denso, más fuerte y menos permeable.

Comprender las ventajas y los desafíos

El problema de la aglomeración

Aunque ideal en teoría, los polvos muy finos presentan un desafío práctico significativo: la aglomeración.

Debido a las fuertes fuerzas interparticulares (como las fuerzas de van der Waals), las partículas finas tienen una fuerte tendencia a agruparse. Estos grumos, o aglomerados, se comportan como partículas grandes, creando poros grandes y persistentes entre ellos que son extremadamente difíciles de eliminar durante la sinterización. Esto puede anular el propósito de usar un polvo fino.

Dificultades de manipulación y procesamiento

Los polvos extremadamente finos a menudo tienen una fluidez deficiente. No fluyen suavemente de las tolvas a los moldes, lo que puede provocar un llenado inconsistente y variaciones en la densidad final de la pieza.

Además, las partículas finas en el aire pueden representar un riesgo para la salud y la seguridad, lo que requiere protocolos de manipulación más estrictos.

El factor coste

La producción de polvos que son a la vez extremadamente finos y uniformes en tamaño es un proceso más complejo y costoso.

El coste de la materia prima debe sopesarse con los beneficios de rendimiento deseados del uso de un polvo más fino.

Tomar la decisión correcta para su objetivo

El tamaño de partícula ideal no es una constante universal, sino una elección estratégica basada en sus objetivos específicos y capacidades de procesamiento.

- Si su enfoque principal es la máxima densidad y el rendimiento final: Utilice el polvo más fino que pueda procesar eficazmente, pero debe invertir en técnicas (como el secado por pulverización o el uso de aglutinantes) para evitar la aglomeración.

- Si su enfoque principal es la rentabilidad para una aplicación estándar: Un polvo más grueso y económico puede ser completamente suficiente, aceptando una densidad ligeramente menor o la necesidad de temperaturas de sinterización más altas.

- Si tiene problemas con el flujo y el empaquetamiento del polvo: Un polvo con una distribución de tamaños de partícula mixta (bimodal) a veces puede proporcionar un equilibrio práctico, mejorando la densidad de empaquetamiento sobre un polvo grueso mientras mantiene un mejor flujo que uno uniformemente fino.

Al dominar la relación entre el tamaño de partícula y la sinterización, obtiene un control preciso sobre las propiedades, el coste y la eficiencia de su proceso de fabricación de materiales.

Tabla resumen:

| Tamaño de partícula | Temperatura de sinterización | Velocidad de sinterización | Densidad final | Desafío clave |

|---|---|---|---|---|

| Más pequeño (fino) | Más baja | Más rápida | Más alta | Aglomeración, Coste |

| Más grande (grueso) | Más alta | Más lenta | Más baja | Mayor aporte de energía requerido |

¿Listo para optimizar su proceso de sinterización con el polvo adecuado? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la manipulación y sinterización precisas de polvos. Nuestros expertos pueden ayudarle a seleccionar los materiales ideales para lograr una densidad superior, menores costes y tiempos de producción más rápidos. ¡Contáctenos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Molino Triturador de Tejidos de Alto Rendimiento para Laboratorio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Molino Vibratorio de Disco de Laboratorio para Molienda de Muestras

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

La gente también pregunta

- ¿Cuál es el significado de la sinterización? Una guía para la fabricación de piezas complejas y de alta resistencia

- ¿Cuál es la diferencia entre un horno de secado y una incubadora? Eligiendo el Equipo Adecuado para Su Laboratorio

- ¿Qué factores deben considerarse al elegir un congelador ULT para un laboratorio? Garantizar la máxima seguridad y eficiencia de las muestras

- ¿Cuál es la diferencia entre la temperatura de sinterización y la de fusión? Elegir el proceso térmico adecuado para sus materiales

- ¿Cuál es la necesidad de usar un horno de secado de laboratorio para catalizadores de Mo-Ti-N? Proteja su arquitectura porosa

- ¿Cuál es el propósito principal de un horno en el pretratamiento de geopolímeros? Garantizar la estabilidad de la humedad y la precisión del proceso

- ¿Cuál es la densidad del grafito sintético? Comprendiendo el rango de 1.5 a 2.26 g/cm³

- ¿Por qué la pirólisis de plásticos no es sostenible? Los costos ambientales y económicos ocultos