En resumen, la pirólisis funciona sin oxígeno para evitar la quema. En lugar de consumirse en cenizas y calor, el material es forzado a sufrir una descomposición térmica. El calor intenso descompone su compleja estructura molecular en componentes más simples, a menudo más valiosos, como gases, líquidos (bioaceite) y un residuo sólido rico en carbono (biocarbón).

La ausencia de oxígeno es el factor definitorio que separa la pirólisis de la combustión. Transforma un proceso destructivo de quema en una descomposición controlada, lo que nos permite obtener productos químicos valiosos a partir de una materia prima en lugar de simplemente liberar su energía como calor.

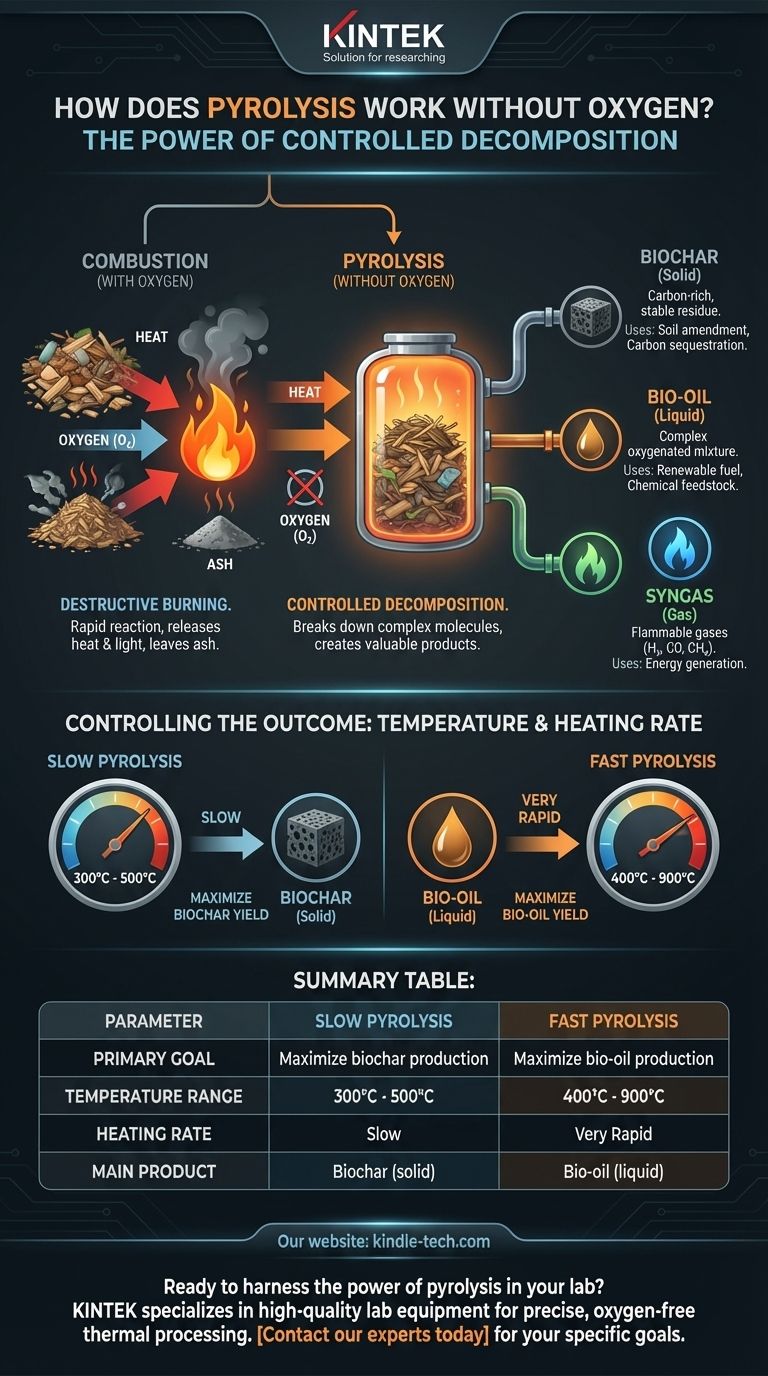

El Principio Central: Descomposición frente a Combustión

Para comprender verdaderamente la pirólisis, primero debe distinguirla del proceso que todos conocemos: la quema o combustión. La presencia o ausencia de oxígeno es lo único que separa a ambos.

El Papel del Oxígeno en la Combustión

La combustión es una reacción química rápida entre una sustancia y un oxidante, casi siempre oxígeno. Cuando se quema madera, el calor descompone la fibra de la madera y las moléculas resultantes reaccionan inmediata y violentamente con el oxígeno del aire.

Esta reacción de oxidación libera una gran cantidad de energía en forma de calor y luz. El material original se consume casi por completo, dejando solo cenizas.

Cómo Funciona la Descomposición Térmica

La pirólisis es una vía química diferente. Al calentar el material en un ambiente sellado y libre de oxígeno, se evita que comience la reacción de oxidación.

Sin oxígeno con el que reaccionar, la energía térmica ataca directamente los enlaces químicos que mantienen unidas las moléculas del material. Los polímeros orgánicos grandes y complejos como la celulosa y la lignina se agrietan y se rompen en moléculas más pequeñas y simples.

Los Tres Productos Principales

Esta descomposición controlada clasifica de manera confiable el material original en tres corrientes de productos distintas:

- Biocarbón: Un residuo sólido estable y rico en carbono.

- Bioaceite: Una mezcla líquida compleja de hidrocarburos oxigenados.

- Gas de síntesis: Una mezcla de gases inflamables, principalmente hidrógeno, monóxido de carbono y metano.

Controlar el Resultado

Los productos específicos de la pirólisis no se dejan al azar. Los parámetros del proceso, principalmente la temperatura y la velocidad de calentamiento, actúan como palancas de control precisas.

Por Qué la Temperatura es la Palanca Crítica

El proceso se lleva a cabo típicamente entre 300 °C y 900 °C. Diferentes enlaces químicos se rompen a diferentes temperaturas, lo que permite a los operadores apuntar a resultados específicos.

Pirólisis Lenta para Biocarbón

Las temperaturas más bajas y las velocidades de calentamiento más lentas (pirólisis lenta) favorecen la producción del componente sólido. Esto maximiza el rendimiento del biocarbón, muy valorado para la captura de carbono y la enmienda del suelo.

Pirólisis Rápida para Bioaceite

Por el contrario, se utilizan temperaturas muy altas y velocidades de calentamiento rápidas (pirólisis rápida) para maximizar la fracción líquida. Este proceso rompe las moléculas rápidamente, evitando que se repolimericen en carbón y produciendo en su lugar bioaceite, una fuente potencial de combustible renovable.

Comprender los Beneficios y Desafíos

Elegir la pirólisis sobre la combustión es una decisión estratégica basada en los resultados deseados y la comprensión de las compensaciones inherentes.

Beneficio: Crear Valor, No Solo Calor

La principal ventaja de la pirólisis es su capacidad para convertir materias primas de bajo valor, como la biomasa o los residuos plásticos, en productos de mayor valor. Es una herramienta para la transformación de materiales, mientras que la combustión es una herramienta para la liberación inmediata de energía.

Beneficio: Control Ambiental

Al prevenir la combustión, la pirólisis evita la creación de muchos subproductos nocivos. El ambiente controlado y con escasez de oxígeno reduce significativamente los contaminantes y previene la formación de compuestos tóxicos como dioxinas y furanos, que pueden formarse durante la quema incompleta.

Desafío: Complejidad del Proceso

La principal compensación es la complejidad. Mantener un ambiente libre de oxígeno y a alta temperatura requiere un reactor construido específicamente y un control de proceso cuidadoso. Es una tecnología más sofisticada y con mayor intensidad de capital que un simple incinerador u horno.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar la pirólisis se basa fundamentalmente en su objetivo.

- Si su enfoque principal es la enmienda del suelo o la captura de carbono: La pirólisis lenta es el camino correcto para maximizar el rendimiento de biocarbón estable.

- Si su enfoque principal es la producción de un combustible líquido renovable o materia prima química: La pirólisis rápida es la opción óptima para generar el mayor volumen posible de bioaceite.

- Si su enfoque principal es simplemente la reducción del volumen de residuos con recuperación de energía: La combustión suele ser un camino más sencillo, pero la pirólisis ofrece la flexibilidad de crear combustibles almacenables (gas y aceite) en lugar de solo calor inmediato.

Al eliminar el oxígeno de la ecuación, la pirólisis transforma un simple acto de calentamiento en una herramienta precisa para la conversión química.

Tabla Resumen:

| Parámetro | Pirólisis Lenta | Pirólisis Rápida |

|---|---|---|

| Objetivo Principal | Maximizar la producción de biocarbón | Maximizar la producción de bioaceite |

| Rango de Temperatura | 300°C - 500°C | 400°C - 900°C |

| Velocidad de Calentamiento | Lenta | Muy Rápida |

| Producto Principal | Biocarbón (sólido) | Bioaceite (líquido) |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio? KINTEK se especializa en equipos de laboratorio de alta calidad para procesamiento térmico y transformación de materiales. Ya sea que esté investigando biocarbón para la ciencia del suelo o bioaceite para combustibles renovables, nuestros reactores y hornos proporcionan el ambiente preciso y libre de oxígeno que necesita. Contacte a nuestros expertos hoy mismo para encontrar la solución de pirólisis perfecta para los objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuánto tiempo lleva la pirólisis de plástico? De minutos a días, depende de su sistema

- ¿Cuáles son los diferentes tipos de reactores de pirólisis? Elija el reactor adecuado para su proceso

- ¿Cuál es el proceso de pirólisis de residuos? Una guía paso a paso para convertir residuos en recursos valiosos

- ¿Cuál es la mejor materia prima para el biocarbón? Adapte su material a su objetivo para lograr el máximo impacto

- ¿Qué es la pirólisis de biomasa para producir hidrógeno? Una guía para el hidrógeno verde con carbono negativo

- ¿Cuál es la diferencia entre refinación y calcinación? Una guía sobre las etapas del procesamiento de materiales

- ¿Qué le sucede a la materia prima durante la pirólisis? Una guía para la descomposición térmica controlada

- ¿Cuál es el problema con el aceite de pirólisis? Desafíos clave del bioaceite como combustible