En resumen, la temperatura es el motor de todo el proceso. La Deposición Química de Vapor (CVD) se basa en un sustrato calentado para proporcionar la energía térmica necesaria para iniciar y mantener las reacciones químicas. Sin suficiente calor en la superficie objetivo, los gases precursores no se descompondrán ni reaccionarán, y no se formará ningún recubrimiento.

La función principal de la temperatura en CVD es suministrar la energía de activación requerida para romper los enlaces químicos en los gases precursores. Esto les permite reaccionar en la superficie caliente de la pieza de trabajo, formando una nueva película sólida y estable.

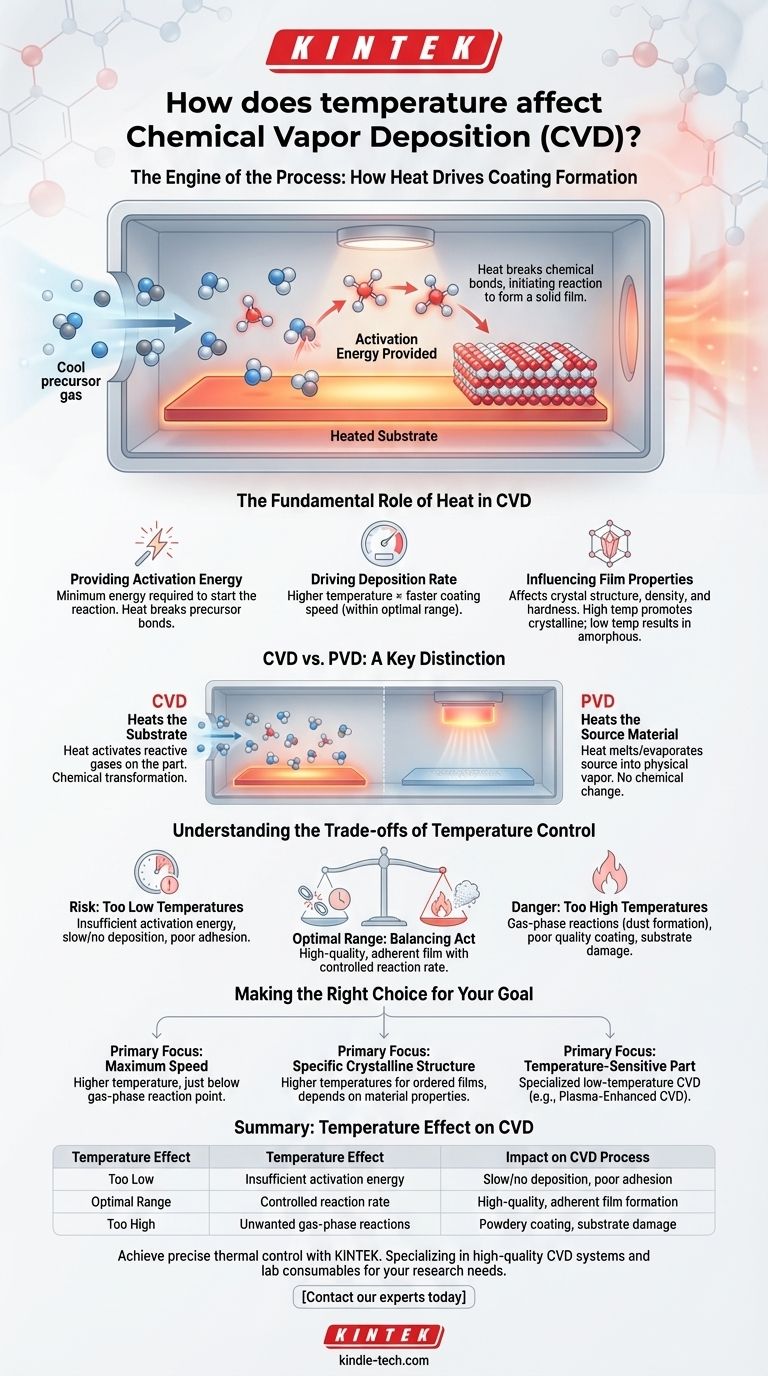

El papel fundamental del calor en CVD

Para entender la CVD, debe verla como una reacción química controlada que ocurre en una superficie. Como la mayoría de las reacciones químicas, está gobernada por la energía y la cinética, siendo la temperatura la principal palanca de control.

Proporcionando energía de activación

Cada reacción química requiere una cantidad mínima de energía para comenzar, conocida como energía de activación. En CVD, el calor aplicado al sustrato proporciona esta energía.

Cuando las moléculas gaseosas (precursores) entran en contacto con la superficie caliente, absorben energía térmica. Esta energía hace que sus enlaces químicos internos se rompan, creando especies reactivas que luego pueden formar un nuevo material sólido.

Impulsando la tasa de deposición

La temperatura controla directamente la velocidad, o tasa de deposición, del proceso de recubrimiento.

Dentro de un cierto rango, una temperatura más alta aumenta la tasa de reacción en la superficie, lo que lleva a una película más gruesa en menos tiempo. Sin embargo, esta relación no es infinita; existe un rango de temperatura óptimo para cada proceso específico.

Influyendo en las propiedades de la película

Las características finales del recubrimiento, como su estructura cristalina, densidad y dureza, dependen en gran medida de la temperatura de deposición.

Las temperaturas más altas a menudo proporcionan a los átomos más energía para moverse en la superficie antes de asentarse. Esto puede promover la formación de una estructura cristalina más ordenada, mientras que las temperaturas más bajas pueden resultar en una película amorfa desordenada.

CVD vs. PVD: Una distinción clave en el papel de la temperatura

Es fundamental distinguir cómo se utiliza la temperatura en CVD frente a su alternativa principal, la Deposición Física de Vapor (PVD). Esta distinción aclara la función única del calor en el proceso de CVD.

CVD calienta el sustrato para provocar una reacción

En CVD, el componente térmico clave es el sustrato caliente. El proceso introduce gases reactivos relativamente fríos en una cámara donde son activados por el calor de la pieza que se está recubriendo. La naturaleza química de las moléculas se transforma.

PVD calienta el material fuente para crear un vapor

En PVD, el calor se aplica al material fuente (el material de recubrimiento en sí) para convertirlo en vapor mediante fusión y evaporación. Este vapor luego viaja físicamente y se condensa en el sustrato (a menudo más frío). La naturaleza química del material no cambia.

Comprendiendo las compensaciones del control de temperatura

Controlar la temperatura en un proceso de CVD es un acto de equilibrio. Desviarse del rango óptimo puede conducir a problemas significativos con la eficiencia del proceso y la calidad del producto final.

El riesgo de temperaturas demasiado bajas

Si la temperatura es demasiado baja, los gases precursores no tendrán suficiente energía de activación para reaccionar eficazmente. Esto resulta en una tasa de deposición extremadamente lenta o inexistente y puede causar una mala adhesión de la película al sustrato.

El peligro de temperaturas demasiado altas

Las temperaturas excesivamente altas pueden ser aún más perjudiciales. Pueden hacer que los gases precursores reaccionen en la fase gaseosa antes de llegar al sustrato, formando pequeñas partículas que resultan en un recubrimiento débil, pulverulento y no adherente. El calor elevado también puede dañar el propio sustrato, especialmente para componentes electrónicos sensibles o materiales con bajos puntos de fusión.

Restricciones del presupuesto térmico

Muchas aplicaciones, particularmente en la fabricación de semiconductores, tienen un estricto "presupuesto térmico". Esto significa que el sustrato solo puede exponerse a una cierta temperatura máxima durante un tiempo limitado antes de que sus componentes existentes se dañen. La temperatura del proceso de CVD debe elegirse cuidadosamente para mantenerse dentro de este presupuesto.

Tomando la decisión correcta para su objetivo

La temperatura óptima para un proceso de CVD no es un valor único; está determinada completamente por el resultado deseado y las limitaciones del material del sustrato.

- Si su enfoque principal es la máxima velocidad de deposición: Deberá operar a una temperatura más alta, ajustada cuidadosamente para estar justo por debajo del punto donde comienzan a ocurrir reacciones no deseadas en fase gaseosa.

- Si su enfoque principal es una estructura cristalina específica: La temperatura requerida está dictada por las propiedades del material; la creación de películas cristalinas altamente ordenadas generalmente requiere temperaturas más altas para dar a los átomos suficiente movilidad.

- Si su enfoque principal es recubrir una pieza sensible a la temperatura: Debe utilizar procesos de CVD especializados de baja temperatura (como CVD asistida por plasma) donde la energía es suministrada por un plasma eléctrico en lugar de únicamente por calor.

En última instancia, dominar el control de la temperatura es esencial para dominar el proceso de deposición química de vapor y lograr un recubrimiento funcional de alta calidad.

Tabla resumen:

| Efecto de la temperatura | Impacto en el proceso de CVD |

|---|---|

| Demasiado baja | Energía de activación insuficiente; deposición lenta/nula, mala adhesión. |

| Rango óptimo | Tasa de reacción controlada; formación de película adherente y de alta calidad. |

| Demasiado alta | Reacciones no deseadas en fase gaseosa; recubrimiento pulverulento, daño al sustrato. |

Logre un control térmico preciso para sus procesos de CVD con KINTEK.

Ya sea que esté desarrollando semiconductores avanzados, recubrimientos duraderos para herramientas o películas delgadas especializadas, el equipo de laboratorio adecuado es fundamental. KINTEK se especializa en sistemas CVD y consumibles de laboratorio de alta calidad diseñados para ofrecer el control de temperatura exacto que su investigación y producción demandan.

Permítanos ayudarle a optimizar su proceso de deposición. Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas y descubrir la solución KINTEK para usted.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación