En esencia, un molino de bolas es un molinillo que reduce materiales duros a un polvo fino. Utiliza un mecanismo simple y robusto: un cilindro hueco giratorio se llena parcialmente con el material a moler y una carga de medios de molienda pesados, típicamente bolas de acero o cerámica. A medida que el cilindro gira, las bolas se elevan y luego caen, triturando y moliendo el material mediante una combinación de impacto y abrasión.

El principio esencial de un molino de bolas es la conversión controlada de la energía rotacional en fuerza de molienda. La rotación no solo hace rodar el material; eleva los medios de molienda, creando una cascada continua que genera las dos fuerzas críticas —impacto y atrición— necesarias para una reducción de tamaño efectiva.

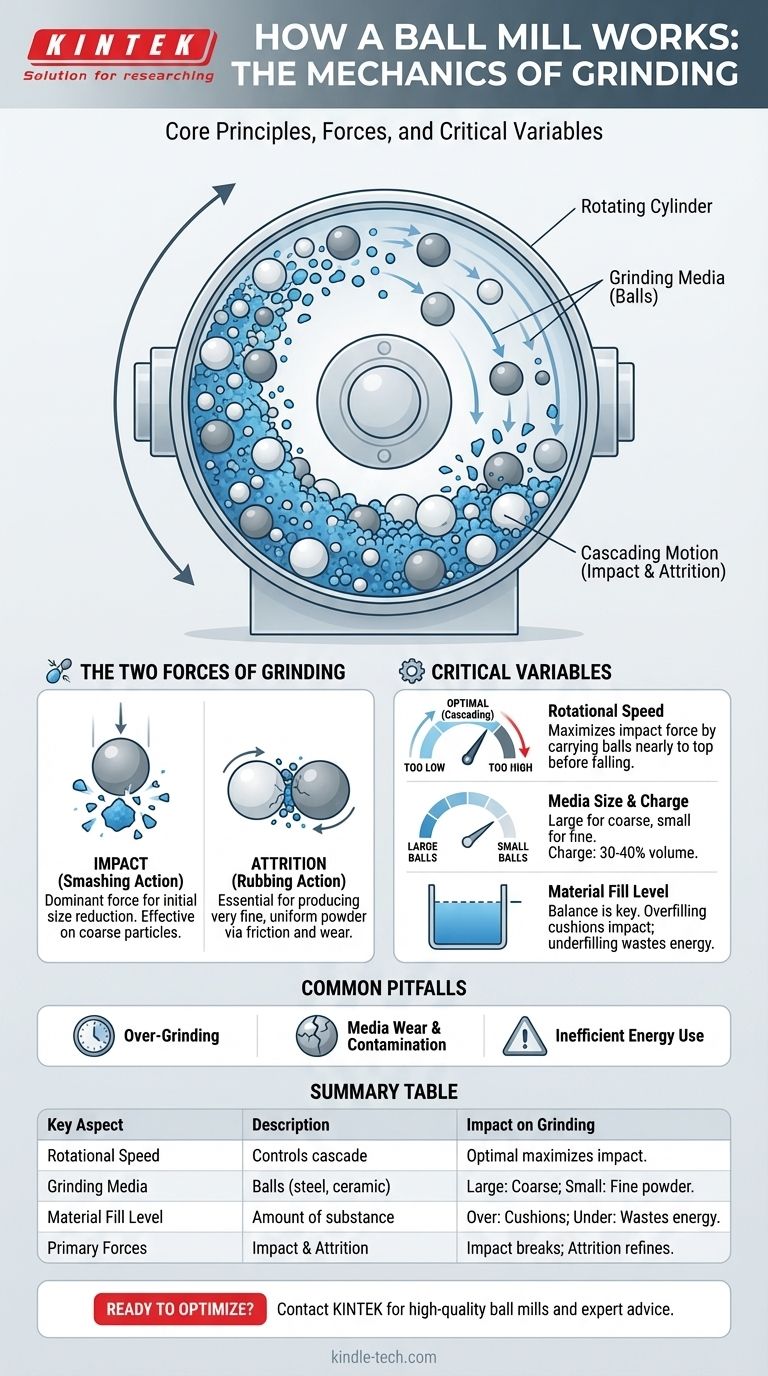

El mecanismo central: de la rotación a la reducción

Comprender cómo funciona un molino de bolas requiere observar sus componentes clave y el movimiento que crean juntos. El diseño es sencillo, pero la física en acción es precisa.

El cilindro giratorio

El cuerpo principal del molino es un cilindro u carcasa horizontal. Gira sobre su eje longitudinal mediante un motor. El material se alimenta por un extremo y, en sistemas continuos, se descarga por el otro.

Los medios de molienda

Dentro del cilindro se encuentran los medios de molienda, más comúnmente bolas sólidas. Estas bolas son el instrumento principal de reducción de tamaño. Suelen estar hechas de acero con alto contenido de cromo, acero inoxidable o cerámica, elegidas en función del material que se va a moler y de las preocupaciones sobre la contaminación.

El movimiento en cascada y catarata

A medida que el cilindro gira, la fricción transporta las bolas por la pared interior. Lo que sucede a continuación depende de la velocidad de rotación. Las bolas suben hasta cierto punto y luego se desprenden, cayendo de nuevo al fondo del molino en una cascada continua. Este movimiento es lo que impulsa todo el proceso de molienda.

Las dos fuerzas de molienda: impacto y atrición

Un molino de bolas no muele el material de una sola manera. Emplea dos fuerzas físicas distintas simultáneamente para lograr su resultado, lo que lo hace eficaz en una amplia gama de materiales.

Molienda por impacto

El impacto es la fuerza generada cuando las bolas se elevan lo suficiente como para caer directamente sobre el material que se encuentra debajo. Esta potente acción de aplastamiento es muy eficaz para romper partículas más grandes y gruesas. Es la fuerza dominante para la reducción de tamaño inicial.

Molienda por atrición

La atrición es la fuerza de molienda creada a medida que las bolas ruedan unas sobre otras y contra la pared del cilindro. Esto crea una acción de cizallamiento y frotamiento que desgasta las partículas, lo que es esencial para producir un polvo muy fino y uniforme.

Comprensión de las variables críticas

El tamaño final de las partículas no se deja al azar; se controla ajustando cuidadosamente varias variables operativas clave.

Velocidad de rotación

Este es el factor más crítico. Si la velocidad es demasiado baja, las bolas solo rodarán en el fondo, lo que resultará en una molienda ineficiente dominada por la atrición. Si la velocidad es demasiado alta, la fuerza centrífuga pegará las bolas a la pared del cilindro, impidiendo que caigan y deteniendo por completo el proceso de molienda. La velocidad óptima permite que las bolas sean transportadas casi hasta la parte superior del cilindro antes de caer en cascada, maximizando la fuerza de impacto.

Tamaño y carga de los medios

El tamaño de las bolas de molienda influye directamente en el producto final. Las bolas grandes proporcionan una mayor fuerza de impacto para romper la alimentación gruesa, mientras que las bolas más pequeñas crean más puntos de contacto y promueven la atrición para una molienda final más fina. La "carga" se refiere al volumen del molino lleno de medios, típicamente alrededor del 30-40%.

Nivel de llenado del material

La cantidad de material que se muele también es crucial. Demasiado material amortiguará el impacto de las bolas, reduciendo la eficiencia de la molienda. Demasiado poco material significa que se desperdicia energía ya que las bolas chocan entre sí y con el revestimiento del molino en lugar de con la sustancia objetivo.

Errores comunes a evitar

Aunque es eficaz, el proceso de molienda en molino de bolas implica compensaciones y requiere una gestión cuidadosa para garantizar un funcionamiento óptimo y seguro.

Riesgo de sobre-molienda

Hacer funcionar el molino durante demasiado tiempo puede producir partículas más finas de lo deseado. En algunos casos, esto incluso puede conducir a la aglomeración de partículas, donde los polvos finos comienzan a pegarse, anulando el proceso de molienda.

Desgaste y contaminación de los medios

Los medios de molienda y el revestimiento interior del molino están sujetos a desgaste con el tiempo. Este desgaste introduce pequeñas cantidades del material de los medios o del revestimiento en el producto final. Para aplicaciones de alta pureza como la cerámica o los productos farmacéuticos, esta contaminación es una preocupación crítica.

Uso ineficiente de la energía

Los molinos de bolas son máquinas que consumen mucha energía. Operar fuera de los parámetros óptimos de velocidad y nivel de carga conduce a un desperdicio significativo de energía, ya que la energía rotacional no se convierte eficientemente en fuerza de molienda.

Tomar la decisión correcta para su objetivo

La forma en que opere un molino de bolas debe estar directamente ligada a su resultado deseado.

- Si su objetivo principal es la molienda gruesa de materiales duros: Utilice bolas de molienda más grandes y densas y opere a una velocidad que maximice el movimiento en catarata para obtener la mayor fuerza de impacto posible.

- Si su objetivo principal es producir un polvo ultrafino: Utilice medios de molienda más pequeños para aumentar el contacto superficial y promover la atrición, a menudo con un tiempo de molienda ligeramente más largo.

- Si su objetivo principal es la eficiencia operativa: Optimice cuidadosamente la velocidad de rotación justo por debajo de la velocidad crítica de "centrifugado" y mantenga los niveles adecuados de carga de material y medios para maximizar la acción de molienda por unidad de energía.

En última instancia, dominar el molino de bolas radica en comprender y controlar la interacción entre la velocidad de rotación, la selección de los medios y las fuerzas fundamentales de impacto y atrición.

Tabla resumen:

| Aspecto clave | Descripción | Impacto en la molienda |

|---|---|---|

| Velocidad de rotación | Controla la cascada de las bolas de molienda | Demasiado baja: Ineficiente. Demasiado alta: No hay molienda. Óptima: Maximiza el impacto. |

| Medios de molienda | Bolas (acero, cerámica) dentro del cilindro | Bolas grandes: Molienda gruesa. Bolas pequeñas: Polvo fino. |

| Nivel de llenado del material | Cantidad de sustancia que se muele | Sobrellenado: Amortigua el impacto. Subllenado: Desperdicia energía. |

| Fuerzas primarias | Impacto (aplastamiento) y Atrición (frotamiento) | El impacto rompe partículas grandes; la atrición crea polvo fino y uniforme. |

¿Listo para optimizar su proceso de molienda?

Comprender la mecánica es el primer paso. KINTEK se especializa en proporcionar molinos de bolas de alta calidad y asesoramiento experto para ayudarle a lograr una reducción de tamaño precisa para sus necesidades de laboratorio. Ya sea que esté procesando cerámica, productos farmacéuticos u otros materiales, nuestro equipo garantiza eficiencia y consistencia.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar la productividad y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué papel juega un molino de bolas planetario de alta energía en la síntesis de CoCrFeNi(W1-xMox)? Mejora de la aleación mecánica

- ¿Qué función realiza un molino de bolas planetario en las baterías de plata de estado sólido? Optimizar las interfaces de los electrodos

- ¿Cómo contribuye un molino de bolas planetario a la síntesis del polvo de Li7La3Zr2O12? Guía de Procesamiento Experto

- ¿Por qué se requieren frascos y bolas de molienda de zirconia para electrolitos de sulfuro? Garantizar la máxima pureza

- ¿Cuál es el papel de un molino de bolas planetario de alta energía en la síntesis mecanoquímica de electrolitos sólidos a base de LaCl3?

- ¿Cuál es el papel del molino de bolas y las bolas de molienda de corindón en la preparación de cerámica de carburo de boro? Asegurar alta pureza

- ¿Por qué se utiliza un molino de bolas para la mezcla mecánica en electrolitos a base de PEO? Lograr pureza y homogeneidad sin disolventes

- ¿Qué papel juegan los equipos de molienda de laboratorio o los molinos de bolas planetarios en las suspensiones de catalizadores? Guía de Molienda de Precisión