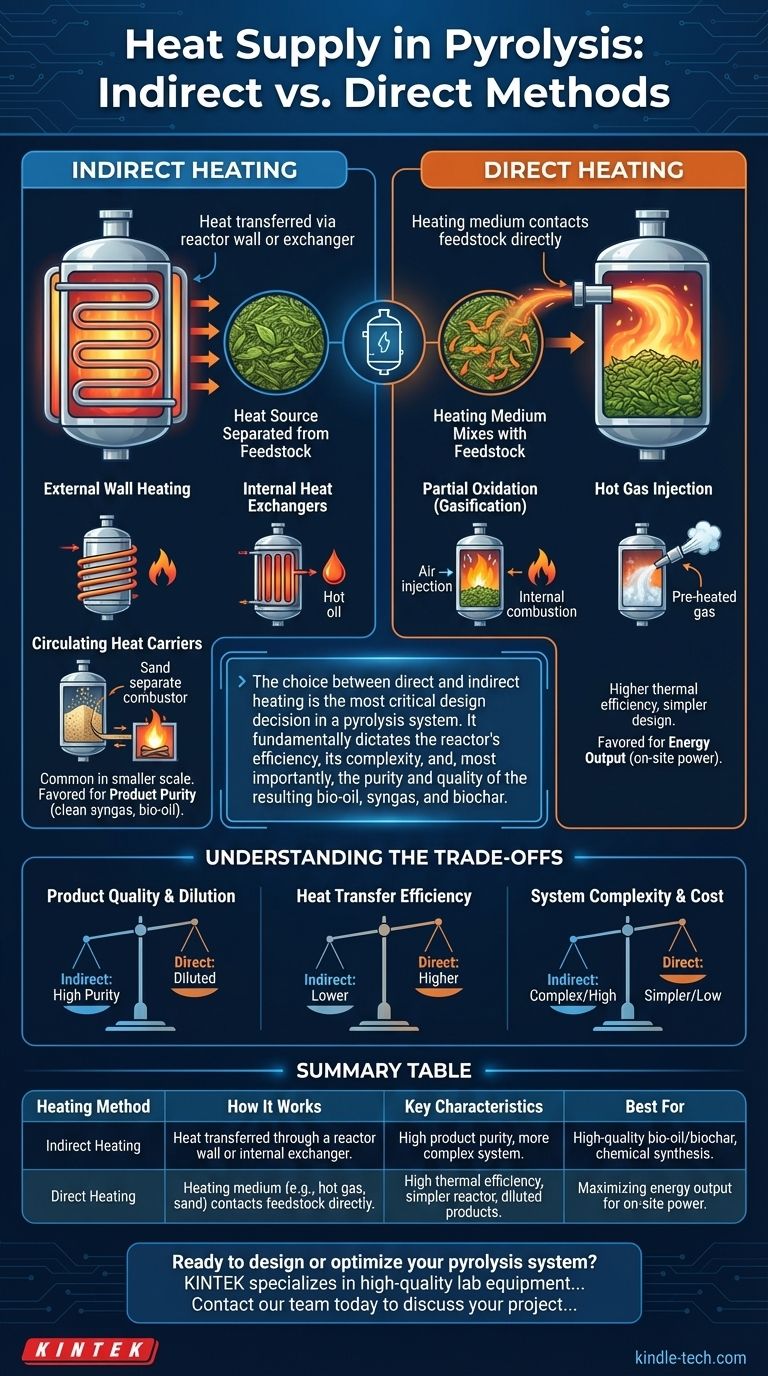

En la pirólisis, el calor se suministra a través de dos métodos principales: calentamiento indirecto y directo. El calentamiento indirecto, el enfoque más común, transfiere energía térmica a través de una barrera física como la pared de un reactor, asegurando que el medio de calentamiento nunca se mezcle con la materia prima. El calentamiento directo implica que el medio de calentamiento entre en contacto directo con la materia prima, lo que a menudo es más simple pero puede afectar la composición del producto final.

La elección entre calentamiento directo e indirecto es la decisión de diseño más crítica en un sistema de pirólisis. Dicta fundamentalmente la eficiencia del reactor, su complejidad y, lo más importante, la pureza y calidad del bio-aceite, syngas y biocarbón resultantes.

Calentamiento indirecto vs. directo: La división fundamental

Comprender cómo llega el calor a la biomasa es el primer paso para entender cualquier reactor de pirólisis. La diferencia principal radica en si la fuente de calor y la materia prima comparten el mismo espacio.

¿Qué es el calentamiento indirecto?

En el calentamiento indirecto, la fuente de energía (como los gases de combustión de un quemador o un elemento eléctrico) se mantiene separada de la biomasa. El calor debe transferirse a través de un medio sólido, más comúnmente la pared de acero del reactor.

Esto es análogo a cocinar alimentos en una olla tapada sobre una estufa. La llama no toca la comida; el calor se conduce a través del fondo de la olla.

¿Qué es el calentamiento directo?

En el calentamiento directo, el medio de calentamiento se introduce directamente en el reactor y se mezcla íntimamente con la biomasa. Esto permite una transferencia de calor muy rápida y eficiente.

Piense en esto como una olla a vapor, donde el vapor caliente se inyecta directamente sobre la comida, o una parrilla de gas donde los gases de combustión calientes fluyen directamente sobre la comida.

Métodos comunes de calentamiento indirecto

El calentamiento indirecto se prefiere cuando la pureza del producto es el objetivo principal, ya que evita la contaminación por gases de combustión.

Calentamiento de pared externa

Este es el método más simple. El recipiente del reactor se calienta desde el exterior utilizando elementos calefactores eléctricos o quemando combustible en una camisa externa o un horno.

Este enfoque es común en reactores a pequeña escala o más simples como los sinfines y los hornos rotatorios. Su principal limitación es la mala transferencia de calor, lo que dificulta su ampliación efectiva.

Intercambiadores de calor internos

Para mejorar la transferencia de calor, se pueden colocar tubos o placas calentadas dentro del reactor. Un fluido caliente, como aceite térmico o sal fundida, fluye a través de estos componentes internos, transfiriendo calor más directamente al lecho de biomasa.

Este es un método más eficiente que el simple calentamiento de pared externa, pero añade complejidad mecánica al diseño del reactor.

Portadores de calor circulantes

Este es un método altamente eficiente utilizado en reactores de lecho fluidizado a gran escala. Se utiliza un material sólido inerte, como arena, como portador de calor.

La arena se calienta en una cámara de combustión separada y luego se transporta al reactor de pirólisis. Allí, se mezcla con la biomasa, transfiriendo rápidamente su calor antes de ser recirculada al combustor para ser recalentada. Esto crea un ciclo de calor continuo y altamente eficiente.

Métodos comunes de calentamiento directo

El calentamiento directo a menudo se elige por su alta eficiencia térmica y un diseño de reactor más simple, aunque tiene el costo de la pureza del producto.

Oxidación parcial (Gasificación)

En este método, se introduce deliberadamente una cantidad controlada de oxígeno (o aire) en el reactor. Esto provoca la combustión de una parte de la materia prima o de los gases de pirólisis.

Esta combustión interna genera el calor intenso necesario para pirolizar la materia prima restante. Aunque es eficiente, este proceso diluye el syngas final con nitrógeno (si se usa aire) y CO2, reduciendo su densidad energética y haciéndolo menos adecuado para la síntesis química.

Inyección de gas caliente

Este método implica inyectar un gas precalentado y no reactivo directamente en el reactor. Las opciones comunes incluyen vapor sobrecalentado o syngas reciclado y recalentado del propio proceso de pirólisis.

Esto proporciona la rápida transferencia de calor de un método directo sin diluir el producto con subproductos de combustión como el CO2. Sin embargo, requiere un sistema separado y a gran escala para calentar el gas antes de la inyección.

Comprendiendo las compensaciones

Ningún método de calentamiento es universalmente superior. La elección óptima depende de equilibrar la calidad del producto, la eficiencia y el costo.

Calidad y dilución del producto

El calentamiento indirecto produce un syngas y un bio-aceite "limpios", libres de subproductos de combustión. Esto es crítico si los productos están destinados a ser mejorados en productos químicos de alto valor o combustibles para el transporte.

El calentamiento directo mediante oxidación parcial siempre resulta en un syngas diluido, que generalmente es más adecuado para la generación inmediata de calor y energía in situ que para la síntesis.

Eficiencia de transferencia de calor

Los métodos de contacto directo (como la oxidación parcial o el uso de un portador de calor circulante) ofrecen tasas de transferencia de calor significativamente más altas que el calentamiento a través de la pared de un reactor.

Esta eficiencia es crucial para la pirólisis rápida, donde la biomasa debe calentarse a la temperatura de reacción en segundos para maximizar el rendimiento de bio-aceite líquido.

Complejidad y costo del sistema

Los reactores de tornillo calentados externamente son mecánicamente simples y relativamente de bajo costo, lo que los hace adecuados para aplicaciones más pequeñas y distribuidas.

En contraste, un sistema de lecho fluidizado dual con un portador de calor circulante es una instalación compleja y de capital intensivo, adecuada para el procesamiento a gran escala industrial donde la eficiencia es primordial.

Tomando la decisión correcta para su objetivo

El método de calentamiento debe seleccionarse en función del producto final deseado y la escala operativa.

- Si su enfoque principal es el bio-aceite o biocarbón de alta calidad y sin diluir: Su mejor opción es un método de calentamiento indirecto, como un lecho fluidizado circulante o un reactor de tornillo calentado externamente.

- Si su enfoque principal es maximizar la producción de energía para la alimentación in situ: El calentamiento directo mediante oxidación parcial ofrece un sistema más simple y térmicamente autosuficiente, incluso si el syngas está diluido.

- Si su enfoque principal es el procesamiento a gran escala y de alto rendimiento: Un reactor de lecho fluidizado circulante que utiliza un portador de calor inerte (calentamiento indirecto) proporciona la transferencia de calor inigualable requerida para la capacidad industrial.

En última instancia, el método de suministro de calor no es solo un componente; es un principio de diseño central que define las capacidades y limitaciones de todo el sistema de pirólisis.

Tabla resumen:

| Método de Calentamiento | Cómo funciona | Características clave | Ideal para |

|---|---|---|---|

| Calentamiento Indirecto | El calor se transfiere a través de la pared de un reactor o un intercambiador interno. | Alta pureza del producto, sistema más complejo. | Bio-aceite/biocarbón de alta calidad, síntesis química. |

| Calentamiento Directo | El medio de calentamiento (ej. gas caliente, arena) contacta directamente con la materia prima. | Alta eficiencia térmica, reactor más simple, productos diluidos. | Maximizar la producción de energía para uso in situ. |

¿Listo para diseñar u optimizar su sistema de pirólisis? La elección del método de calentamiento es fundamental para lograr los rendimientos y la pureza del producto deseados. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para I+D y desarrollo de procesos de pirólisis. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para su biomasa y objetivos específicos. Contacte a nuestro equipo hoy para discutir su proyecto y asegurar un rendimiento térmico óptimo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción