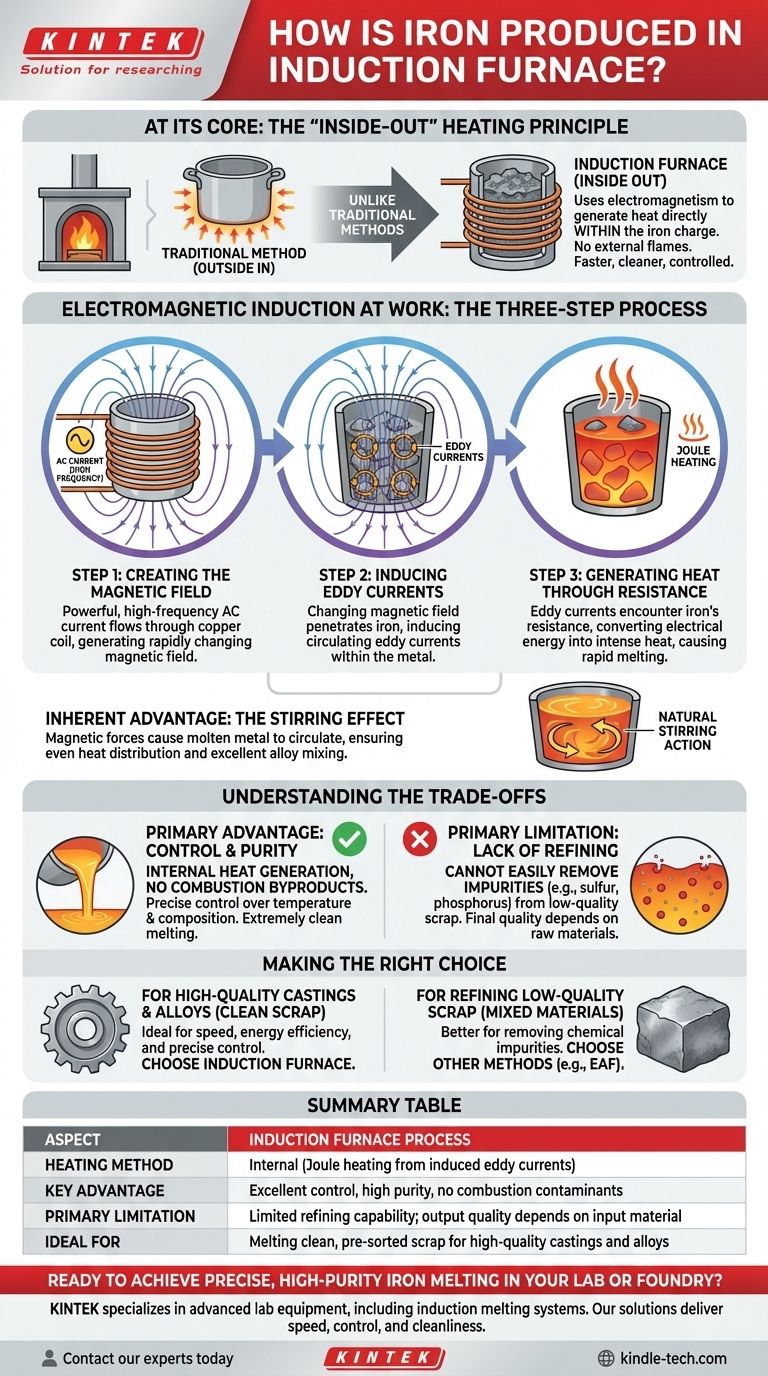

En esencia, un horno de inducción produce hierro convirtiendo el metal en su propia fuente de calor. Utiliza un potente campo magnético que cambia rápidamente para inducir fuertes corrientes eléctricas directamente dentro de la carga de hierro. La resistencia natural del hierro a estas corrientes genera un calor intenso, lo que hace que se derrita de forma rápida y eficiente sin llamas externas ni elementos calefactores.

La diferencia fundamental con los métodos tradicionales es que un horno de inducción no calienta el hierro de afuera hacia adentro. En cambio, utiliza los principios del electromagnetismo para generar calor de adentro hacia afuera, lo que lleva a un proceso de fusión más rápido, limpio y controlado.

El Principio Fundamental: Inducción Electromagnética en Acción

Para entender cómo funciona un horno de inducción, es mejor desglosar el proceso en tres pasos físicos distintos. Estos pasos ocurren casi instantáneamente para crear el calor necesario para la fusión.

Paso 1: Creación del Campo Magnético

El proceso comienza con una gran bobina de cobre hueca que envuelve un crisol que contiene la carga de hierro (típicamente chatarra o arrabio). Se hace pasar una potente corriente alterna (CA) de alta frecuencia a través de esta bobina. Este flujo de electricidad genera un campo magnético fuerte y rápidamente fluctuante en el espacio dentro y alrededor de la bobina.

Paso 2: Inducción de Corrientes Parásitas

Este potente campo magnético penetra el crisol y pasa directamente a través de las piezas de hierro eléctricamente conductoras en su interior. Según las leyes de la inducción electromagnética, este campo magnético cambiante induce corrientes eléctricas circulantes más pequeñas dentro del propio hierro. Estas se conocen como corrientes parásitas.

Paso 3: Generación de Calor por Resistencia

Este es el paso crítico donde se crea el calor. A medida que las corrientes parásitas inducidas fluyen a través del hierro, encuentran la resistencia eléctrica inherente del metal. Esta resistencia convierte la energía eléctrica de las corrientes en energía térmica intensa, un fenómeno conocido como calentamiento Joule. Este calor se genera en lo profundo del metal, lo que hace que se derrita rápida y uniformemente.

El Efecto de Agitación Inherente

Una ventaja clave de este proceso es la acción de agitación natural creada por los campos magnéticos. Las fuerzas generadas por las corrientes parásitas hacen que el metal fundido circule vigorosamente. Esto asegura una distribución uniforme del calor y permite una excelente mezcla al crear aleaciones de hierro precisas.

Comprendiendo las Ventajas y Desventajas

Aunque es muy eficaz, el horno de inducción no es una solución universal. Sus puntos fuertes en un área crean limitaciones en otra, lo cual es un factor crítico en su aplicación industrial.

La Ventaja Principal: Control y Pureza

Debido a que el calor se genera internamente y no hay combustión de combustible, el proceso de fusión es extremadamente limpio. No hay subproductos como cenizas o gases de combustión que contaminen el metal. Esto, combinado con el efecto de agitación, brinda a los operadores un control preciso sobre la temperatura final y la composición química de la aleación de hierro.

La Limitación Principal: Falta de Refinación

La naturaleza limpia del proceso es también su principal inconveniente. Los hornos de inducción son excelentes para la fusión, pero son muy deficientes en la refinación. No pueden eliminar fácilmente impurezas indeseables como el azufre y el fósforo de una carga de chatarra de baja calidad. Por lo tanto, la calidad del producto final depende en gran medida de la calidad de las materias primas que se introducen en él.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de inducción se basa en el resultado deseado y la calidad de los materiales de partida.

- Si su objetivo principal es fundir chatarra limpia y preseleccionada para producir piezas fundidas de alta calidad: El horno de inducción es la opción ideal por su velocidad, eficiencia energética y control preciso sobre la composición del producto final.

- Si su objetivo principal es refinar grandes lotes de chatarra de baja calidad o mixta: Otros métodos, como un Horno de Arco Eléctrico (EAF), son más adecuados debido a su capacidad superior para eliminar impurezas químicas durante el proceso de fusión.

En última instancia, la brillantez del horno de inducción radica en su elegante uso de la física, tratando el metal no como un material pasivo a calentar, sino como un componente activo en su propio circuito de calentamiento eléctrico.

Tabla Resumen:

| Aspecto | Proceso del Horno de Inducción |

|---|---|

| Método de Calentamiento | Interno (calentamiento Joule a partir de corrientes parásitas inducidas) |

| Ventaja Clave | Excelente control, alta pureza, sin contaminantes de combustión |

| Limitación Principal | Capacidad de refinación limitada; la calidad del producto depende del material de entrada |

| Ideal Para | Fundir chatarra limpia y preseleccionada para piezas fundidas y aleaciones de alta calidad |

¿Listo para lograr una fusión de hierro precisa y de alta pureza en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción. Nuestras soluciones ofrecen la velocidad, el control y la limpieza que sus procesos exigen.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología puede mejorar sus operaciones de fusión y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales