En esencia, la pirólisis lenta es un proceso de descomposición térmica controlado diseñado para maximizar la creación de un producto sólido y rico en carbono conocido como biocarbón. Implica calentar material orgánico (biomasa) a temperaturas moderadas de alrededor de 400 °C durante varias horas en un ambiente completamente desprovisto de oxígeno, lo que evita la combustión y favorece la formación de carbón estable.

El principio central de la pirólisis lenta es el control de la velocidad. Al calentar gradualmente la biomasa durante un período prolongado sin aire, el proceso prioriza intencionalmente la formación de un sólido de alta calidad (biocarbón) mientras minimiza la producción de subproductos líquidos y gaseosos.

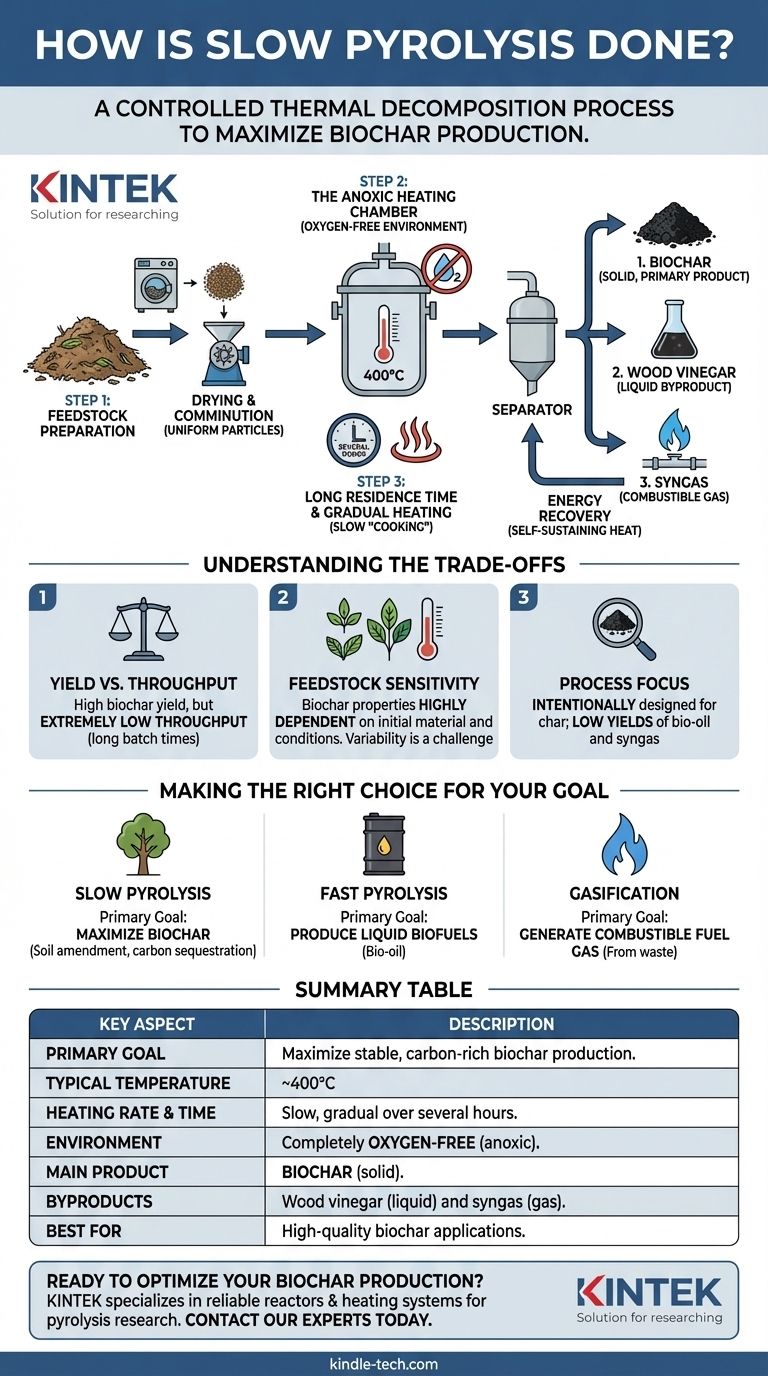

El mecanismo central: de la biomasa al biocarbón

La pirólisis lenta es un proceso deliberado de múltiples etapas donde cada paso se optimiza para la producción final de sólidos. El método se parece más a una cocción a baja temperatura que a una combustión rápida.

Paso 1: Preparación de la materia prima

Antes de cualquier calentamiento, la biomasa cruda debe prepararse. Esto típicamente implica secado para reducir el contenido de humedad y trituración mecánica (molienda o desmenuzado) en partículas más pequeñas y uniformes.

Esta preparación asegura que el calor se transfiera uniformemente por todo el material, lo que lleva a una reacción pirolítica más consistente y completa.

Paso 2: La cámara de calentamiento anóxico

La biomasa preparada se carga en un reactor que luego se sella para eliminar el aire. Este ambiente anóxico (libre de oxígeno) es la condición más crítica para la pirólisis.

Sin oxígeno, la biomasa no puede combustionar. En cambio, el calor aplicado descompone los polímeros orgánicos complejos como la celulosa y la lignina en componentes más simples y estables.

Paso 3: Largo tiempo de residencia y calentamiento gradual

El reactor se calienta gradualmente a una temperatura objetivo de aproximadamente 400 °C. La biomasa se mantiene a esta temperatura o cerca de ella durante un largo tiempo de residencia, a menudo durante varias horas.

Este lento proceso de "cocción" permite que ocurran reacciones secundarias, donde los compuestos volátiles pueden descomponerse aún más y repolimerizarse en la superficie del sólido, aumentando el rendimiento y la estabilidad generales del biocarbón.

Paso 4: Separación del producto y recuperación de energía

A medida que la biomasa se descompone, se separa en tres productos distintos:

- Un sólido: El producto primario, biocarbón o biocarbón vegetal.

- Un líquido: Un condensado acuoso conocido como vinagre de madera o ácido piroleñoso.

- Un gas: Una mezcla de gases combustibles (gas de síntesis) como hidrógeno, metano y monóxido de carbono.

Una característica clave de los sistemas eficientes de pirólisis lenta es que el biogás producido puede capturarse y combustionarse para proporcionar el calor de proceso necesario, creando un ciclo de energía parcialmente autosostenible.

Comprender las compensaciones de este método

Si bien es altamente efectiva para producir biocarbón, la pirólisis lenta implica compensaciones significativas que son cruciales para cualquier aplicación práctica.

Rendimiento vs. Rendimiento

La principal ventaja de la pirólisis lenta es su alto rendimiento de biocarbón sólido. Sin embargo, esto tiene el costo de un rendimiento extremadamente bajo. Procesar un lote de biomasa puede llevar muchas horas, lo que lo hace menos adecuado para aplicaciones que requieren un procesamiento rápido de residuos.

Sensibilidad de la materia prima

Las propiedades finales del biocarbón dependen en gran medida de la materia prima inicial y de las condiciones precisas del proceso (temperatura y tiempo). Esta variabilidad dificulta la producción de un producto perfectamente consistente, lo que puede complicar su valoración y comercialización.

Enfoque del proceso

La pirólisis lenta es una herramienta especializada. Está diseñada intencionalmente para producir carbón, lo que significa que los rendimientos de bioaceite y gas de síntesis son inherentemente bajos. Si el combustible líquido o gaseoso es el resultado deseado, otros métodos son mucho más eficientes.

Elegir correctamente para su objetivo

La selección de la tecnología de conversión térmica correcta depende completamente de su objetivo final. El término "pirólisis" cubre un amplio espectro de procesos, cada uno con un resultado primario diferente.

- Si su objetivo principal es maximizar el rendimiento de biocarbón para enmienda del suelo o secuestro de carbono: La pirólisis lenta es el método definitivo, ya que está diseñada específicamente para favorecer la creación de carbono sólido estable.

- Si su objetivo principal es producir biocombustibles líquidos (bioaceite): Debe investigar la pirólisis rápida, que utiliza temperaturas más altas y tiempos de residencia de segundos para maximizar el rendimiento líquido.

- Si su objetivo principal es generar un gas combustible a partir de residuos: La gasificación, que implica una oxidación parcial a temperaturas mucho más altas, es la tecnología más directa y eficiente.

Comprender que la pirólisis lenta es una herramienta específica para un trabajo específico (crear biocarbón) es la clave para aplicarla con éxito.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Maximizar la producción de biocarbón estable y rico en carbono. |

| Temperatura típica | ~400 °C |

| Velocidad y tiempo de calentamiento | Calentamiento lento y gradual durante varias horas. |

| Ambiente | Completamente libre de oxígeno (anóxico) para evitar la combustión. |

| Producto principal | Biocarbón (sólido). |

| Subproductos | Vinagre de madera (líquido) y gas de síntesis (gas). |

| Mejor para | Aplicaciones donde el biocarbón de alta calidad es el objetivo principal, como la enmienda del suelo y el secuestro de carbono. |

¿Listo para optimizar su producción de biocarbón?

Las condiciones controladas y precisas requeridas para una pirólisis lenta eficiente exigen equipos de laboratorio confiables. KINTEK se especializa en los reactores y sistemas de calentamiento necesarios para su investigación y desarrollo en pirólisis.

Proporcionamos las herramientas para ayudarle a:

- Lograr una producción de biocarbón consistente y de alto rendimiento.

- Controlar con precisión la temperatura y el tiempo de residencia.

- Gestionar de forma segura entornos anóxicos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio especializado puede impulsar sus proyectos de energía sostenible. Póngase en contacto a través de nuestro formulario de contacto para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué tan caliente está un horno industrial? Las temperaturas críticas para cemento, cerámica y más.

- ¿Cuál es la diferencia entre la gasificación por pirólisis y la combustión? Elija el Proceso Térmico Adecuado para Su Objetivo

- ¿Cuál es el uso del biocarbón procedente de la pirólisis? Desbloquea su potencial como combustible, material y enmienda del suelo

- ¿La pirólisis genera energía? Desbloquee el potencial de la conversión de residuos en energía

- ¿Cuál es la capacidad de un horno rotatorio? Elija entre procesamiento por lotes o continuo

- ¿Es la pirólisis un proceso biológico? Desglosando la descomposición termoquímica frente a la biológica

- ¿Qué es el estudio del proceso de pirólisis? Convertir residuos en recursos valiosos con calor

- ¿Qué es un reactor de pirólisis? Una guía para convertir residuos en recursos valiosos