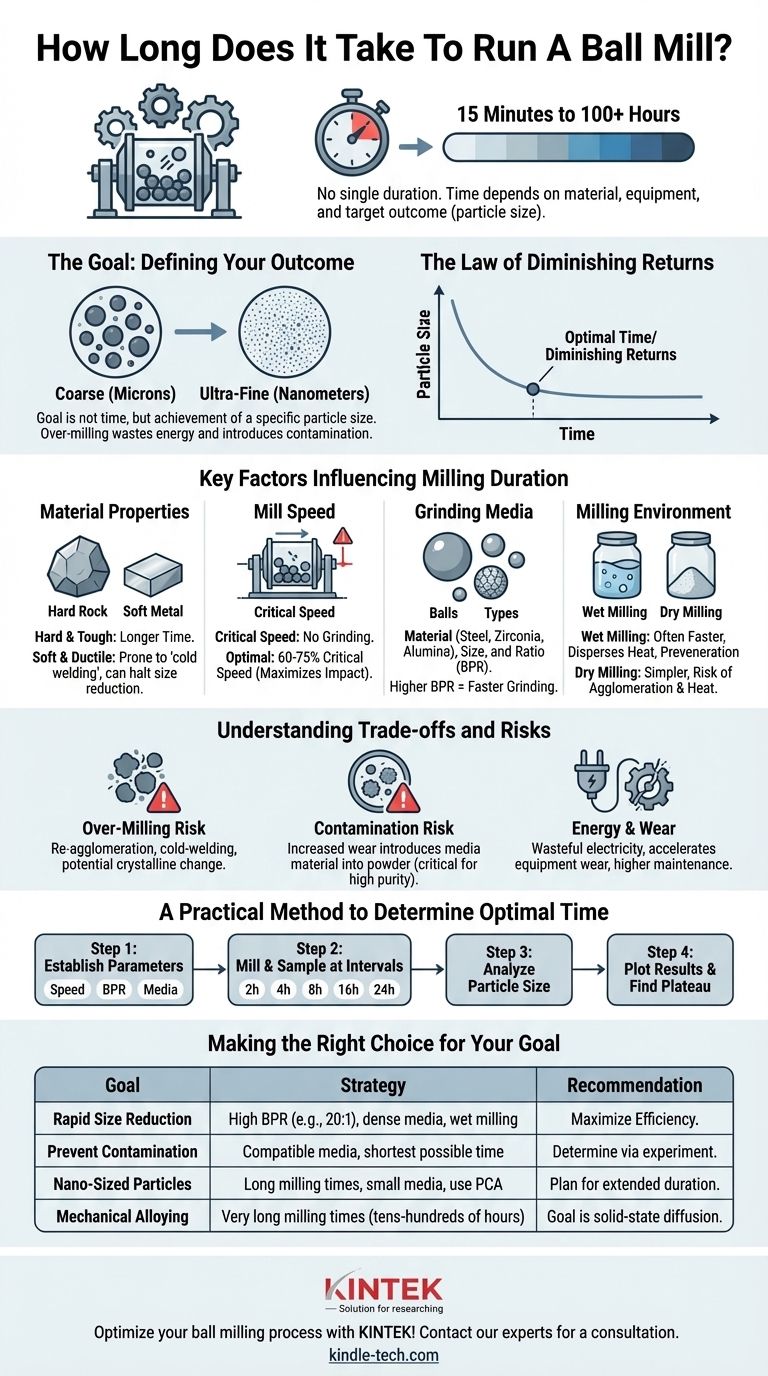

La respuesta corta es esta: no hay una duración única para operar un molino de bolas. El proceso puede tardar desde 15 minutos para una mezcla simple hasta más de 100 horas para crear partículas a escala nanométrica o aleaciones mecánicas. El tiempo correcto está dictado enteramente por su material, su equipo y, lo más importante, el tamaño de partícula final deseado.

El objetivo de la molienda en molino de bolas no es operar el molino durante un tiempo específico, sino operarlo el tiempo suficiente para lograr un resultado específico, generalmente un tamaño de partícula objetivo. Extender el tiempo más allá de este punto produce rendimientos decrecientes, introduce contaminación y desperdicia energía.

El Objetivo: Definir su Resultado Deseado

Antes de poder determinar el tiempo de molienda, primero debe definir lo que está tratando de lograr. Todo el proceso está orientado a un objetivo.

Por qué el tamaño de partícula es la métrica crítica

La duración de la molienda casi siempre está determinada por la búsqueda de un tamaño de partícula específico. Las partículas más pequeñas ofrecen una mayor área superficial, lo que puede aumentar las tasas de reacción, mejorar el comportamiento de sinterización o crear suspensiones estables.

Su objetivo puede ser grueso (micrómetros) o ultrafino (nanómetros), y este único factor tendrá el mayor impacto en su tiempo de molienda.

La Ley de Rendimientos Decrecientes

El proceso de molienda no es lineal. Reducir una partícula de 1 mm a 100 micrones es mucho más rápido que reducir una partícula de 10 micrones a 1 micrón.

A medida que las partículas se vuelven más pequeñas, la energía requerida para fracturarlas aumenta drásticamente. Al mismo tiempo, la tendencia de las partículas finas a aglomerarse nuevamente comienza a actuar en contra del proceso de molienda.

Factores Clave que Influyen en la Duración de la Molienda

El tiempo de molienda es una función de varias variables interactivas. Optimizar estos factores es la clave para reducir su tiempo de molienda de manera eficiente.

Propiedades del Material: Dureza y Fragilidad

Los materiales duros y resistentes como el carburo de tungsteno requieren significativamente más energía y tiempo para descomponerse que los materiales frágiles como el silicio.

Los materiales más blandos y dúctiles (como el aluminio o el cobre) son propensos a la "soldadura en frío", donde las partículas se aplanan y se sueldan entre sí en lugar de fracturarse. Esto puede aumentar drásticamente el tiempo de molienda o incluso detener la reducción de tamaño por completo.

Velocidad del Molino: El Concepto de Velocidad Crítica

Cada molino tiene una "velocidad crítica": la velocidad de rotación a la que los medios de molienda son fijados a la pared por la fuerza centrífuga y no se produce molienda.

La molienda más efectiva ocurre al 60-75% de la velocidad crítica. Esto maximiza la energía de impacto a medida que las bolas caen en cascada desde la parte superior del recipiente hasta el fondo. Operar demasiado lento reduce la fuerza de impacto; operar demasiado rápido la previene.

Medios de Molienda: Material, Tamaño y Proporción

Las bolas en sí mismas son una herramienta crítica.

- Material: Las bolas de acero son densas y efectivas, pero pueden introducir contaminación por hierro. Las bolas de zirconia o alúmina son más duras e inertes pero menos densas, lo que requiere tiempos más largos.

- Tamaño: Las bolas más grandes son mejores para descomponer partículas iniciales grandes. Las bolas más pequeñas son más eficientes para producir polvos finales muy finos.

- Proporción Bola-a-Polvo (BPR): Esta es la relación de peso de los medios de molienda con su polvo. Una BPR más alta (p. ej., 10:1 o 20:1) significa impactos más frecuentes y energéticos, lo que conduce a una molienda más rápida.

Entorno de Molienda: Húmedo vs. Seco

La molienda en seco es más simple, pero puede provocar la aglomeración de partículas y un calor excesivo.

La molienda húmeda, donde se añade un líquido (como etanol o agua), suele ser más eficiente. El líquido dispersa el calor, evita que las partículas se agrupen y puede acelerar significativamente el proceso para lograr partículas ultrafinas.

Comprensión de las Compensaciones y Riesgos

Más largo no siempre es mejor. Comprender las desventajas de una molienda excesiva es crucial para el control del proceso y la calidad.

El Riesgo de Sobre-Molienda

Más allá de cierto punto, una molienda adicional puede ser contraproducente. Las partículas finas pueden comenzar a reaglomerarse o soldarse en frío, aumentando efectivamente el tamaño de la partícula. Para ciertos materiales, la molienda excesiva también puede cambiar la estructura cristalina, un proceso conocido como amorfización.

El Peligro de la Contaminación

El proceso de molienda es inherentemente abrasivo. Las bolas y el recipiente se desgastan lentamente, introduciendo pequeñas cantidades de su propio material en su polvo. Cuanto más tiempo muela, mayor será el nivel de contaminación. Esta es una preocupación crítica en aplicaciones que requieren alta pureza, como productos farmacéuticos o electrónica.

Desgaste de Energía y Equipo

La molienda en molino de bolas es un proceso que consume mucha energía. Operar un molino durante 100 horas cuando 20 habrían sido suficientes es un desperdicio significativo de electricidad y dinero. También acelera el desgaste de su molino y los medios de molienda, lo que aumenta los costos de mantenimiento.

Un Método Práctico para Determinar su Tiempo de Molienda

La forma más confiable de encontrar su tiempo óptimo es a través de un experimento simple y sistemático.

Paso 1: Establecer sus Parámetros

Elija su velocidad de molienda, proporción bola-a-polvo y tipo de medio basándose en su material y objetivo. Si no está seguro, comience con una BPR conservadora como 10:1 y una velocidad de ~70% de la velocidad crítica.

Paso 2: Moler y Muestrear a Intervalos

Opere el molino y deténgalo en intervalos predeterminados para tomar una pequeña muestra del polvo. Un buen cronograma inicial podría ser muestrear a las 2, 4, 8, 16 y 24 horas.

Paso 3: Analizar el Tamaño de Partícula

Utilice un analizador de tamaño de partícula (p. ej., difracción láser) o microscopía (p. ej., SEM) para medir el tamaño promedio de partícula de cada muestra.

Paso 4: Graficar sus Resultados y Encontrar la Meseta

Cree un gráfico simple con el tiempo de molienda en el eje x y el tamaño de partícula en el eje y. Verá una curva donde el tamaño de partícula cae rápidamente al principio y luego comienza a nivelarse. Esta "meseta" es su punto de rendimientos decrecientes. El tiempo de molienda óptimo se encuentra típicamente en la "rodilla" de esta curva, justo antes de que se aplane por completo.

Tomar la Decisión Correcta para su Objetivo

Utilice su resultado deseado para guiar el desarrollo de su proceso.

- Si su enfoque principal es la reducción rápida del tamaño: Utilice una alta proporción bola-a-polvo (p. ej., 20:1), medios de alta densidad como el acero y considere la molienda húmeda para maximizar la eficiencia.

- Si su enfoque principal es prevenir la contaminación: Seleccione medios hechos de un material compatible (o el mismo material que su polvo) y utilice la curva de tamaño de partícula frente al tiempo para determinar el tiempo más corto posible para alcanzar su objetivo.

- Si su enfoque principal es lograr partículas de tamaño nano: Planifique tiempos de molienda largos, utilice medios de molienda de pequeño diámetro y emplee un Agente de Control de Proceso (PCA) como ácido esteárico o un solvente líquido para prevenir la aglomeración de partículas.

- Si su enfoque principal es la aleación mecánica: Prepárese para tiempos de molienda muy largos (decenas a cientos de horas), ya que el objetivo es inducir difusión en estado sólido, no solo reducir el tamaño de la partícula.

En última instancia, determinar el tiempo de molienda correcto es un proceso de experimentación controlada, no una simple consulta en una tabla.

Tabla Resumen:

| Factor Clave | Influencia en el Tiempo de Molienda |

|---|---|

| Tamaño de Partícula Objetivo | Mayor impacto; las nanopartículas requieren tiempos significativamente más largos. |

| Dureza del Material | Los materiales más duros y resistentes (p. ej., carburo de tungsteno) requieren más tiempo. |

| Proporción Bola-a-Polvo (BPR) | Una BPR más alta (p. ej., 20:1) significa una molienda más rápida. |

| Entorno de Molienda | La molienda húmeda puede acelerar el proceso para partículas ultrafinas. |

| Riesgo de Contaminación | Los tiempos más largos aumentan la contaminación por el desgaste de los medios y el recipiente. |

¡Optimice su proceso de molienda en molino de bolas con KINTEK!

Determinar el tiempo de molienda preciso para su material específico y el tamaño de partícula objetivo es fundamental para la eficiencia y la pureza. Ya sea que esté reduciendo partículas a escala nanométrica, realizando aleaciones mecánicas o simplemente mezclando, el equipo adecuado y el asesoramiento experto marcan toda la diferencia.

KINTEK se especializa en molinos de laboratorio de alta calidad, medios de molienda y consumibles adaptados a las necesidades únicas de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para lograr sus objetivos más rápido y con menos contaminación.

No desperdicie energía ni tiempo: ¡Contacte a nuestro equipo hoy mismo para una consulta y permítanos ayudarle a determinar sus parámetros de molienda óptimos!

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuáles son los efectos del molido con bolas? Una inmersión profunda en la aleación mecánica y la transformación de materiales

- ¿Cuál es el principio del molino de bolas planetario? Logre una molienda rápida y de alta energía para sus materiales

- ¿Cómo funciona un molino planetario? Aprovechando el impacto de alta energía para la molienda a nanoescala

- ¿Cuáles son las ventajas del molino de bolas planetario? Lograr molienda de alta energía y síntesis de materiales

- ¿Cuál es la diferencia entre un molino de bolas y un molino de bolas planetario? Desbloquee la tecnología de molienda adecuada para su laboratorio