Aunque existen muchos nombres, el campo de la deposición física de vapor se basa principalmente en dos tipos fundamentales de pulverización catódica: la pulverización catódica de CC (corriente continua) y la pulverización catódica de RF (radiofrecuencia). La diferencia principal radica en la fuente de energía utilizada para generar el plasma, lo que dicta directamente los tipos de materiales que se pueden depositar.

La elección de un método de pulverización catódica no es arbitraria; es una consecuencia directa del material que necesita depositar. Su decisión se reduce a hacer coincidir las propiedades eléctricas de su material objetivo, ya sea un conductor o un aislante, con la técnica de pulverización catódica correcta.

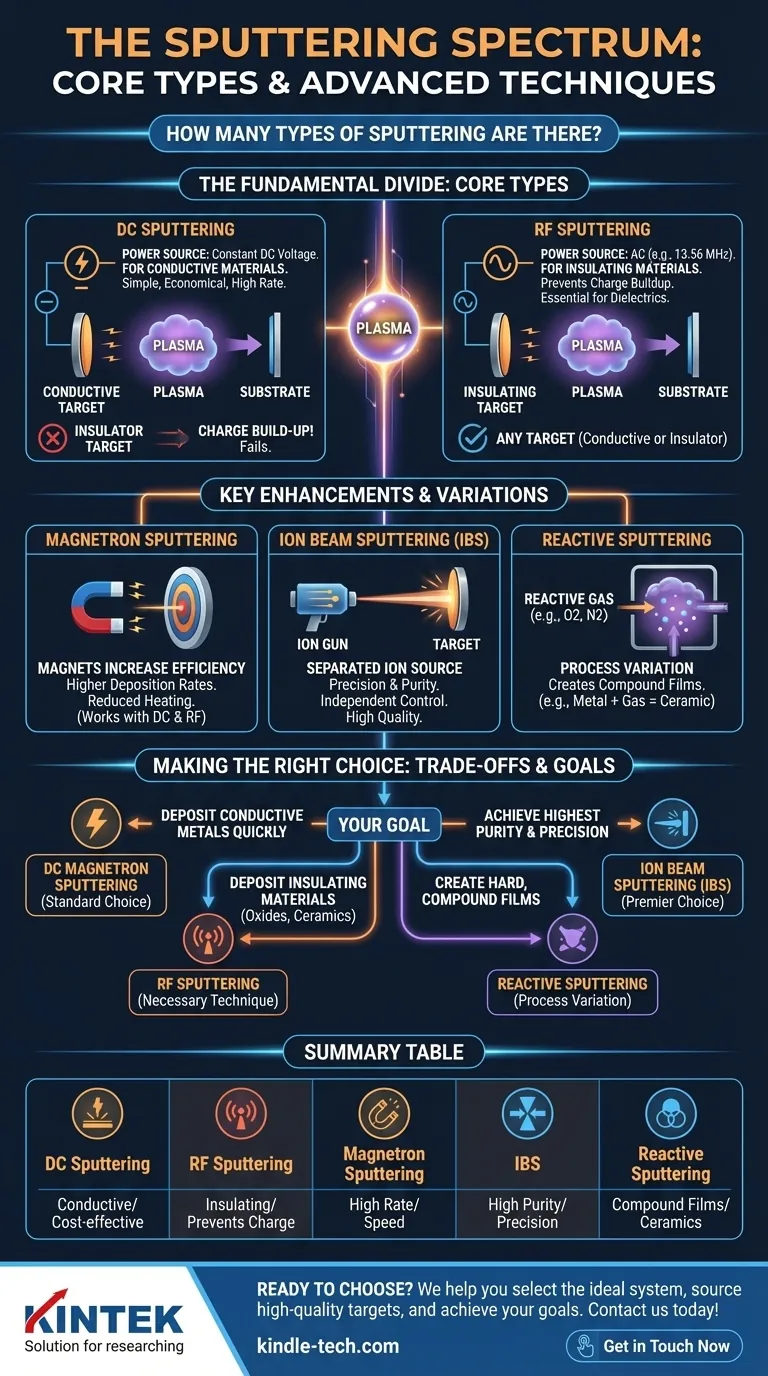

La división fundamental: Pulverización catódica de CC vs. RF

En el corazón de cualquier proceso de pulverización catódica hay un plasma, un gas ionizado (típicamente argón) que proporciona los iones necesarios para bombardear un objetivo. El método utilizado para crear y mantener este plasma es el punto principal de clasificación.

Pulverización catódica de CC: El caballo de batalla para conductores

La pulverización catódica de corriente continua (CC) es la forma más simple. Se aplica un alto voltaje de CC negativo al material objetivo, que actúa como cátodo. Esto enciende un plasma, y los iones de argón cargados positivamente son acelerados directamente hacia el objetivo negativo, desalojando átomos al impactar.

Debido a que este método se basa en un voltaje de CC constante, el material objetivo debe ser eléctricamente conductor. Si el objetivo fuera un aislante, la carga positiva se acumularía rápidamente en su superficie, neutralizando el potencial negativo y deteniendo el proceso de pulverización catódica.

Pulverización catódica de RF: La solución para aislantes

La pulverización catódica de radiofrecuencia (RF) utiliza una fuente de alimentación de corriente alterna (CA) de alta frecuencia, típicamente a 13.56 MHz. Este campo eléctrico que alterna rápidamente energiza los electrones en el plasma, que luego chocan e ionizan los átomos de argón.

La ventaja clave es que el campo alterno evita que la carga se acumule en la superficie de un objetivo aislante. Durante una mitad del ciclo, la superficie es bombardeada por iones; durante la otra, es neutralizada por electrones. Esta versatilidad hace que la pulverización catódica de RF sea esencial para depositar materiales dieléctricos y cerámicos.

Mejoras y variaciones clave

Basándose en los fundamentos de CC y RF, los ingenieros han desarrollado varias técnicas avanzadas para mejorar la eficiencia, las tasas de deposición y la calidad de la película.

Pulverización catódica con magnetrón: Aumento de velocidad y eficiencia

Esta es la mejora más común utilizada en los sistemas modernos. Se colocan imanes detrás del objetivo para crear un campo magnético que atrapa los electrones en una trayectoria cercana a la superficie del objetivo.

Este atrapamiento aumenta drásticamente la probabilidad de que los electrones choquen e ionizen los átomos de argón, creando un plasma mucho más denso. El resultado es una tasa de deposición significativamente mayor y una reducción del calentamiento del sustrato. Tanto los sistemas de CC como los de RF se actualizan comúnmente para convertirse en sistemas de pulverización catódica con magnetrón de CC o con magnetrón de RF.

Pulverización catódica por haz de iones (IBS): Precisión y pureza

En la pulverización catódica por haz de iones, la generación de plasma está físicamente separada del objetivo. Una fuente de iones independiente, o "pistola", genera un haz de iones enfocado que se dirige al material objetivo.

Esta separación permite un control independiente sobre la energía y el flujo de iones, lo que permite una deposición extremadamente precisa y repetible. La IBS produce películas muy densas, puras y de alta calidad, lo que la hace ideal para aplicaciones exigentes como la óptica de precisión.

Pulverización catódica reactiva: Creación de películas compuestas

La pulverización catódica reactiva no es un tipo de sistema distinto, sino una variación del proceso. Implica la introducción de un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío junto con el gas inerte de pulverización catódica (argón).

Los átomos metálicos pulverizados viajan desde el objetivo y reaccionan con este gas, ya sea en vuelo o en la superficie del sustrato. Este proceso se utiliza para depositar películas compuestas como nitruro de titanio (TiN) u óxido de aluminio (Al₂O₃) a partir de un objetivo de metal puro.

Comprendiendo las compensaciones

La elección de una técnica de pulverización catódica implica equilibrar el rendimiento, la complejidad y el costo. Cada método tiene ventajas y desventajas inherentes.

Tasa de deposición vs. Calidad de la película

La pulverización catódica con magnetrón ofrece las tasas de deposición más altas, lo que la hace ideal para la producción a escala industrial. Sin embargo, métodos como la pulverización catódica por haz de iones, aunque mucho más lentos, proporcionan un control superior sobre las propiedades de la película, lo que resulta en una mayor densidad y pureza.

Complejidad del sistema vs. Capacidad

Un sistema de diodo de CC simple es el menos complejo y el más barato de construir. Agregar capacidades de RF o un conjunto de magnetrones aumenta la complejidad y el costo, pero expande drásticamente la gama de materiales y mejora la eficiencia. Los sistemas de haz de iones son los más complejos y caros, reservados para aplicaciones donde la calidad final de la película no es negociable.

Limitaciones del material

Esta es la compensación más crítica. Si debe depositar un material aislante, no tiene más remedio que utilizar un sistema basado en RF. Para recubrimientos metálicos simples, un sistema de magnetrón de CC es casi siempre la solución más económica y eficiente.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación guiarán su selección de la técnica de pulverización catódica adecuada.

- Si su enfoque principal es depositar metales conductores de forma rápida y rentable: La pulverización catódica con magnetrón de CC es la elección industrial estándar.

- Si su enfoque principal es depositar materiales aislantes como óxidos o cerámicas: La pulverización catódica de RF (típicamente magnetrón de RF) es la técnica necesaria.

- Si su enfoque principal es crear películas compuestas duras y cerámicas a partir de un objetivo metálico: La pulverización catódica reactiva es el proceso que necesita utilizar.

- Si su enfoque principal es lograr la mayor pureza, densidad y uniformidad de película posibles: La pulverización catódica por haz de iones es la opción principal, a pesar de su menor velocidad y mayor costo.

Comprender estos métodos centrales transforma la pulverización catódica de una lista de términos en un potente conjunto de herramientas para la ingeniería de precisión.

Tabla resumen:

| Método | Mejor para | Ventaja clave |

|---|---|---|

| Pulverización catódica de CC | Materiales conductores | Simple, rentable |

| Pulverización catódica de RF | Materiales aislantes | Evita la acumulación de carga |

| Pulverización catódica con magnetrón | Altas tasas de deposición | Mayor eficiencia y velocidad |

| Pulverización catódica por haz de iones (IBS) | Películas de alta pureza | Control y precisión superiores |

| Pulverización catódica reactiva | Películas compuestas (ej., TiN) | Crea cerámicas a partir de metales |

¿Listo para elegir la técnica de pulverización catódica adecuada?

Navegar por los diferentes tipos de pulverización catódica puede ser complejo, pero no tiene que hacerlo solo. KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para todas sus necesidades de deposición.

Podemos ayudarle a:

- Seleccionar el sistema ideal (CC, RF, Magnetrón) para sus materiales y aplicaciones específicas.

- Obtener objetivos y consumibles de alta calidad para garantizar un rendimiento óptimo.

- Alcanzar sus objetivos de investigación y producción con equipos fiables y de precisión.

Contáctenos hoy para discutir su proyecto y permita que nuestros expertos lo guíen hacia la solución de pulverización catódica perfecta.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

La gente también pregunta

- ¿Cuáles son los usos del horno en el laboratorio de química de alimentos? Logre una preparación y análisis de muestras precisos

- ¿Cuáles son las ventajas del análisis por FRX? Logre una precisión superior con la preparación de pastillas prensadas

- ¿Qué papel juega un horno de laboratorio de alta precisión en la estabilidad del biorreactor? Garantizar la precisión a alta presión

- ¿Qué es el proceso de pulverización catódica (sputtering) en metales? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la controversia con los nanotubos de carbono? Se explican los riesgos para la salud similares a los del amianto

- ¿Cuál es la aplicación del evaporador rotatorio de vacío en la industria alimentaria? Concentra suavemente sabores y extrae aromas

- ¿Qué usos industriales tienen los diamantes? Descubra aplicaciones de alto rendimiento

- ¿El aceite de pirólisis es una energía renovable? Sí, si su materia prima es biomasa sostenible.