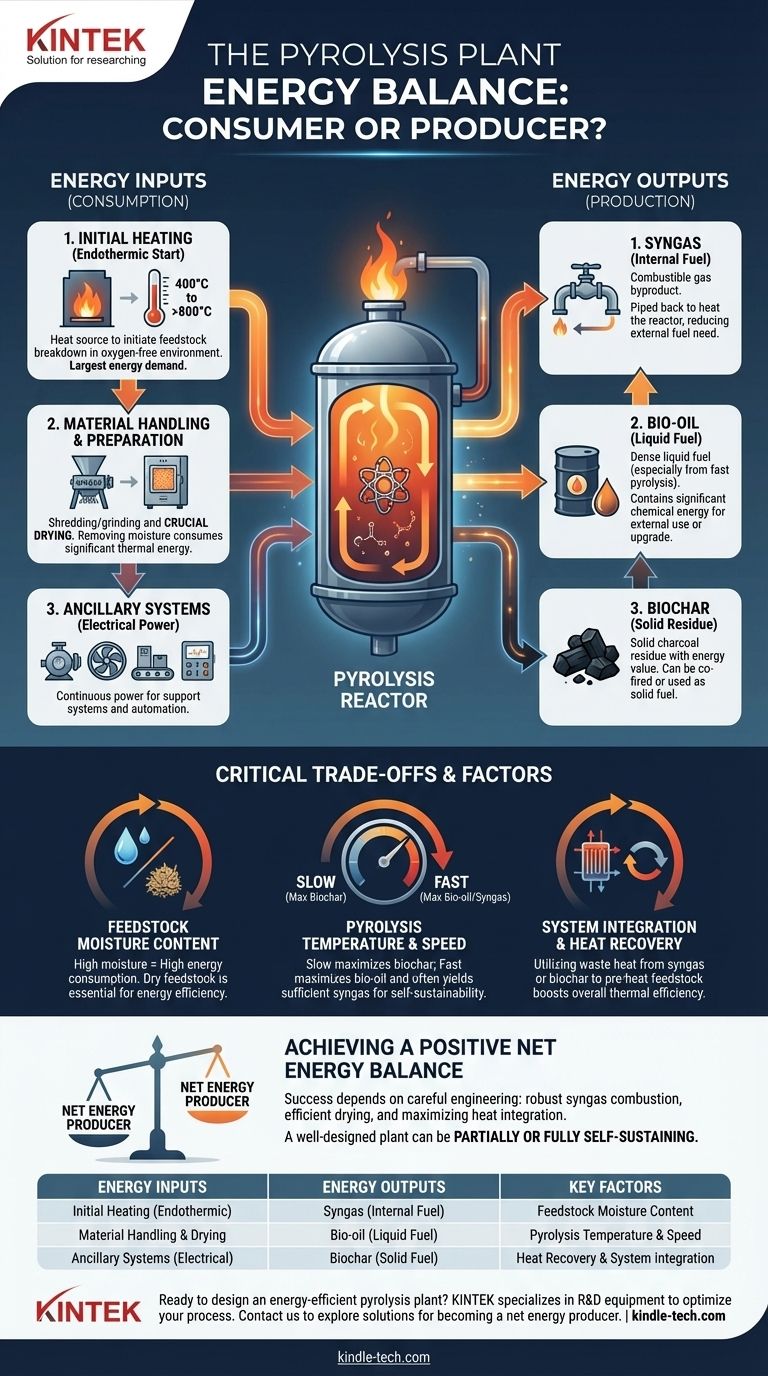

El consumo de energía de una planta de pirólisis no es un número único, sino más bien una ecuación dinámica de entradas versus salidas. El balance energético neto de una planta depende en gran medida de su diseño, el tipo de materia prima que procesa y su eficiencia operativa. Si bien requiere una energía térmica significativa para iniciar el proceso, una planta bien diseñada a menudo puede utilizar la energía de sus propios subproductos gaseosos para volverse parcial o incluso totalmente autosuficiente.

La pregunta central no es cuánta energía consume una planta de pirólisis, sino si puede operar como un productor neto de energía. La respuesta es sí, pero este resultado depende de una ingeniería cuidadosa, particularmente en la preparación de la materia prima y el reciclaje interno de energía.

Desglosando las entradas de energía

Una planta de pirólisis consume energía en varias fases distintas, siendo el calentamiento inicial la demanda más significativa. Comprender estas entradas es el primer paso para evaluar la eficiencia general.

Calentamiento inicial (El inicio endotérmico)

La pirólisis es un proceso endotérmico, lo que significa que requiere una fuente de calor externa para comenzar a descomponer la materia prima en un ambiente libre de oxígeno. Este impulso térmico inicial es el mayor consumidor de energía en toda la operación.

La cantidad de calor requerida está dictada por la temperatura objetivo, que puede oscilar entre 400 °C y más de 800 °C, dependiendo de los productos finales deseados.

Manejo y preparación de materiales

La materia prima rara vez está lista para el reactor. Debe prepararse, y esta preparación consume una cantidad significativa de energía mecánica y térmica.

Los procesos clave incluyen la trituración o molienda para aumentar la superficie y, lo que es más crítico, el secado. Eliminar la humedad es primordial, ya que calentar agua consume grandes cantidades de energía que de otro modo podrían usarse para la pirólisis.

Sistemas auxiliares

Más allá del reactor principal, una planta depende de numerosos sistemas de soporte que consumen continuamente energía eléctrica. Estos incluyen transportadores para mover la materia prima y el biocarbón, bombas para el bio-aceite, ventiladores y sopladores para el manejo de gases, y los sistemas de control que automatizan todo el proceso.

Análisis de las salidas de energía

Si bien una planta consume energía, también la produce en tres formas principales: gas de síntesis, bio-aceite y biocarbón. La clave de la eficiencia es aprovechar la energía de estas salidas.

Gas de síntesis (Gases no condensables)

El proceso de pirólisis libera una mezcla de gases combustibles conocida como gas de síntesis. Esta es la fuente de energía interna más valiosa de la planta.

En la mayoría de las plantas modernas, este gas de síntesis se captura y se canaliza directamente a los quemadores que calientan el reactor de pirólisis. Al utilizar su propio subproducto como combustible, la planta puede reducir drásticamente o incluso eliminar su necesidad de combustible externo (como gas natural) después de la fase inicial de puesta en marcha.

Bio-aceite (Aceite de pirólisis)

El bio-aceite es un combustible líquido denso y un producto primario de muchos sistemas de pirólisis, particularmente la "pirólisis rápida". Este aceite representa una cantidad significativa de energía química capturada.

Si bien normalmente se vende como un producto externo, es una parte clave del balance positivo de producción de energía de la planta. Se puede utilizar en calderas industriales o mejorarse para obtener combustibles de grado de transporte.

Biocarbón (Residuo sólido)

El biocarbón, el residuo sólido similar al carbón, también contiene energía. Si bien a menudo se vende para fines agrícolas o de filtración, se puede co-quemar en hornos o usarse como combustible sólido, lo que contribuye a la naturaleza general de energía positiva del sistema.

Comprendiendo las compensaciones

El estado de una planta como consumidora o productora de energía no está garantizado. Está determinado por una serie de compensaciones críticas de ingeniería y operación.

Contenido de humedad de la materia prima

Este es, posiblemente, el factor más crítico. Una materia prima con un 50% de humedad requiere mucha más energía para procesarse que una con un 10% de humedad. Las entradas con alta humedad pueden convertir fácilmente una planta potencialmente energéticamente positiva en un sumidero de energía neto.

Temperatura y velocidad de la pirólisis

La pirólisis lenta (temperaturas más bajas, tiempos de procesamiento más largos) maximiza el rendimiento de biocarbón pero produce menos gas de síntesis, lo que potencialmente proporciona menos combustible interno para el proceso.

La pirólisis rápida (altas temperaturas, tiempos de procesamiento cortos) maximiza el rendimiento de bio-aceite y a menudo produce suficiente gas de síntesis para ser autosuficiente, pero requiere diseños de reactor más sofisticados y energéticamente intensivos.

Integración del sistema y recuperación de calor

La diferencia entre una planta mediocre y una excelente a menudo es la integración de calor. El uso de intercambiadores de calor para capturar el calor residual del gas de síntesis o del biocarbón caliente para precalentar la materia prima entrante es crucial para maximizar la eficiencia térmica y minimizar la demanda de energía externa.

Cómo aplicar esto a su proyecto

La viabilidad de un proyecto de pirólisis depende enteramente de lograr un balance energético neto favorable. Sus elecciones de diseño y operación deben guiarse por su objetivo principal.

- Si su enfoque principal es la autosuficiencia energética: Priorice un sistema de secado de materia prima y diseñe para una combustión robusta de gas de síntesis para alimentar su reactor principal.

- Si su enfoque principal es maximizar el combustible líquido (bio-aceite): Probablemente elegirá un diseño de pirólisis rápida y deberá asegurarse de que el rendimiento de gas de síntesis sea suficiente para mantener las temperaturas de operación más altas.

- Si su enfoque principal es maximizar la producción de biocarbón: Un diseño de pirólisis lenta más simple puede ser adecuado, pero debe calcular cuidadosamente si el menor rendimiento de gas de síntesis satisfará las necesidades energéticas del proceso.

En última instancia, una operación de pirólisis exitosa no debe verse como una unidad de eliminación de residuos, sino como un sistema de conversión de energía altamente integrado.

Tabla resumen:

| Entradas de energía | Salidas de energía | Factores clave |

|---|---|---|

| Calentamiento inicial (Endotérmico) | Gas de síntesis (Combustible interno) | Contenido de humedad de la materia prima |

| Manejo y secado de materiales | Bio-aceite (Combustible líquido) | Temperatura y velocidad de la pirólisis |

| Sistemas auxiliares (Eléctricos) | Biocarbón (Combustible sólido) | Recuperación de calor e integración del sistema |

¿Listo para diseñar una planta de pirólisis energéticamente eficiente? KINTEK se especializa en equipos de laboratorio y consumibles para I+D de pirólisis, ayudándole a optimizar la preparación de la materia prima, el control de la temperatura y la recuperación de energía. Contáctenos hoy para explorar cómo nuestras soluciones pueden convertir su proyecto de pirólisis en un productor neto de energía.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Trituradora de Mandíbula de Laboratorio

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Mortero Molino de Laboratorio para Preparación de Muestras

La gente también pregunta

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Cuál es el papel del sistema hidráulico en el prensado en caliente? Lograr la máxima densidad y resistencia del material