En esencia, una máquina de pulverización catódica magnetrónica es un equipo de gran precisión que deposita una capa ultrafina de un material sobre la superficie de otro dentro de un vacío. Funciona creando un gas energizado (plasma) y utilizando un campo magnético para bombardear un material fuente (el "objetivo"), lo que expulsa átomos que luego recubren un objeto deseado (el "sustrato"). Este proceso permite la creación de películas funcionales de alto rendimiento.

Un sistema de pulverización catódica magnetrónica no es simplemente una máquina de recubrimiento; es una herramienta sofisticada para la ingeniería de superficies a nivel atómico. Aprovecha la física del plasma y el magnetismo dentro de un vacío para construir películas delgadas de alto rendimiento y alta pureza que son imposibles de crear por medios convencionales.

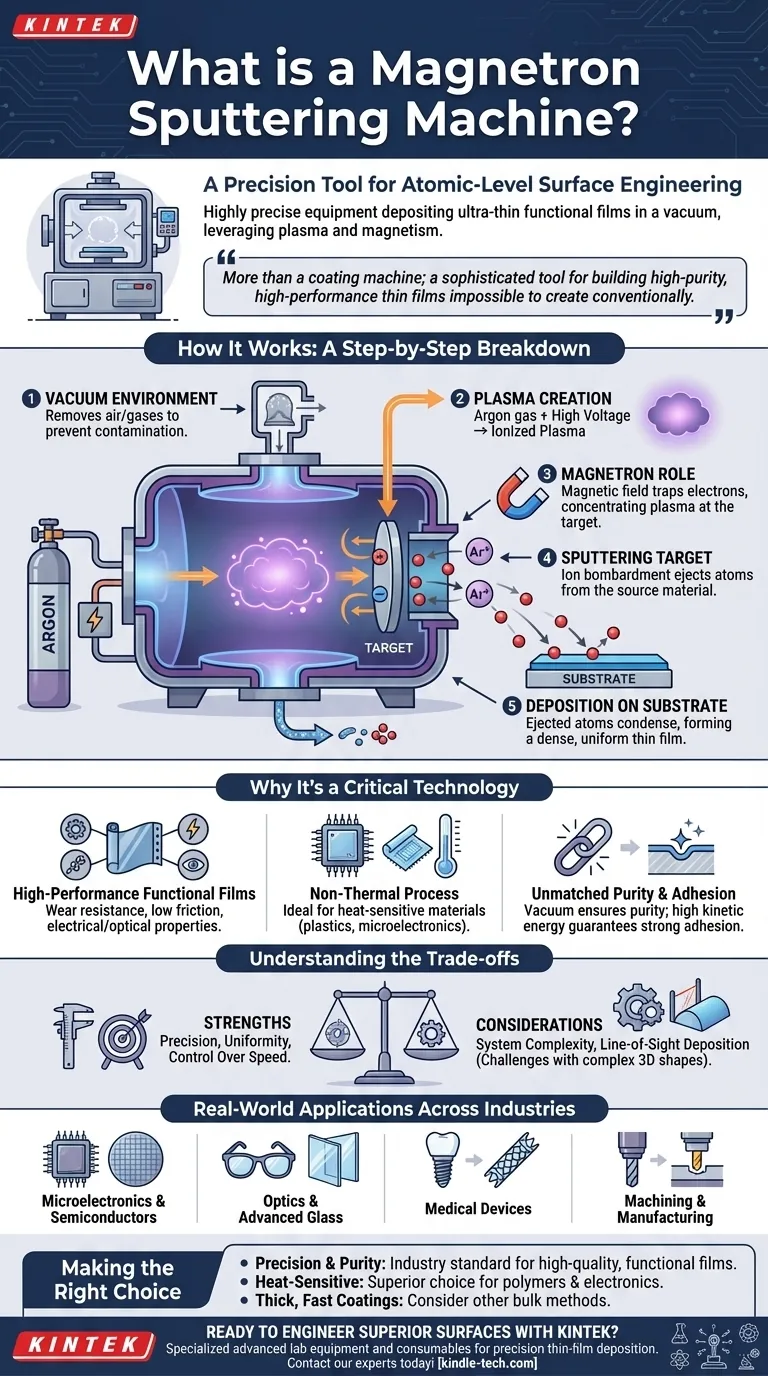

Cómo funciona la pulverización catódica magnetrónica: un desglose paso a paso

Para entender la máquina, primero debe comprender el proceso. Cada paso se controla cuidadosamente para lograr un resultado específico en la superficie del material.

El entorno de vacío

Primero, todo el proceso ocurre dentro de una cámara de vacío. Eliminar el aire y otros gases es fundamental para prevenir la contaminación y asegurar que los átomos pulverizados puedan viajar libremente desde el objetivo hasta el sustrato.

Creación del plasma

Se introduce un gas inerte, generalmente Argón, en la cámara. Luego, una fuente de alimentación de alto voltaje energiza el gas, despojando electrones de los átomos de Argón y creando un gas ionizado y brillante conocido como plasma.

El papel del magnetrón

Esta es la clave de la tecnología. Se coloca un potente magnetrón detrás del material objetivo. Su campo magnético atrapa los electrones libres del plasma cerca de la superficie del objetivo.

Estos electrones atrapados colisionan con más átomos de Argón, aumentando drásticamente la eficiencia del proceso de ionización. Esto crea un plasma denso y concentrado justo delante del objetivo.

Pulverización del objetivo

Los iones de Argón cargados positivamente en el plasma denso son acelerados por el campo eléctrico e impactan con inmensa fuerza contra el material objetivo cargado negativamente.

Este bombardeo físico, conocido como pulverización catódica (sputtering), tiene suficiente energía para desprender átomos o moléculas individuales del material objetivo, expulsándolos a la cámara de vacío.

Deposición sobre el sustrato

Los átomos expulsados del objetivo viajan a través del vacío y aterrizan en el sustrato, el objeto que se está recubriendo.

A medida que estos átomos se acumulan, se condensan y se construyen, capa por capa, para formar una película muy delgada, altamente uniforme y densa.

Por qué la pulverización catódica magnetrónica es una tecnología crítica

El valor de esta tecnología no reside solo en recubrir un objeto, sino en las propiedades específicas de las películas que crea. Resuelve problemas que otros métodos de recubrimiento no pueden.

Creación de películas funcionales de alto rendimiento

La pulverización catódica permite la deposición de películas con propiedades altamente específicas e ingenieriles, como resistencia al desgaste, baja fricción, resistencia a la corrosión o características eléctricas y ópticas particulares.

Un proceso no térmico

La deposición se realiza sin generar calor significativo. Esto la convierte en la tecnología ideal para recubrir materiales sensibles al calor, como plásticos y microelectrónica compleja, que se dañarían con otros métodos de alta temperatura.

Pureza y adhesión inigualables

El entorno de vacío previene impurezas, y la alta energía cinética de los átomos pulverizados asegura que la película resultante sea densa y se adhiera fuertemente a la superficie del sustrato. Esto es fundamental para implantes médicos duraderos y componentes electrónicos fiables.

Comprender las compensaciones

Aunque es potente, la pulverización catódica magnetrónica es una herramienta especializada. Comprender sus fortalezas y limitaciones es clave para usarla eficazmente.

Fortaleza: Precisión sobre velocidad

La pulverización catódica magnetrónica ofrece un control incomparable sobre el espesor, la uniformidad y la composición de la película. Esta precisión puede significar que las tasas de deposición son más lentas que los métodos de recubrimiento masivo como la galvanoplastia o la evaporación térmica.

Consideración: Complejidad del sistema

Un sistema de pulverización catódica magnetrónica es un equipo sofisticado. Requiere una cámara de alto vacío, fuentes de alimentación especializadas y ensamblajes magnéticos, lo que lo hace más complejo y costoso que las técnicas de recubrimiento más simples.

Consideración: Deposición por línea de visión

Los átomos pulverizados viajan en una línea relativamente recta. Esto significa que el proceso es más adecuado para recubrir superficies planas o ligeramente curvas, ya que puede ser un desafío recubrir uniformemente formas tridimensionales complejas con recesos profundos.

Aplicaciones en el mundo real en diversas industrias

Las capacidades únicas de la pulverización catódica magnetrónica la han hecho indispensable en numerosos campos de alta tecnología.

Microelectrónica y semiconductores

Es una piedra angular de la industria de los semiconductores para producir las capas intrincadas en circuitos integrados, dieléctricos de compuerta y sensores. También fue una tecnología fundamental para la fabricación de discos duros de computadora.

Óptica y vidrio avanzado

La tecnología se utiliza para depositar recubrimientos antirreflectantes en lentes y para crear películas de baja emisividad (Low-E) en vidrio arquitectónico, que reflejan la radiación térmica y mejoran la eficiencia energética.

Dispositivos médicos

En el campo médico, se utiliza para crear recubrimientos biocompatibles y anti-rechazo en implantes dentales y quirúrgicos, así como recubrimientos altamente duraderos en dispositivos de angioplastia y otros componentes críticos.

Mecanizado y fabricación

La pulverización catódica se utiliza para aplicar películas superduras y autolubricantes en herramientas de corte y piezas mecánicas, aumentando drásticamente su vida útil y rendimiento.

Tomar la decisión correcta para su objetivo

Decidir si utilizar la pulverización catódica magnetrónica depende totalmente de su objetivo final para la superficie que está creando.

- Si su enfoque principal es crear películas funcionales de alta pureza con propiedades ópticas o eléctricas específicas: La pulverización catódica magnetrónica es el estándar de la industria para la precisión y el control.

- Si está trabajando con sustratos sensibles al calor como polímeros o ensamblajes electrónicos terminados: La naturaleza no térmica del proceso lo convierte en una opción superior y, a menudo, necesaria.

- Si su objetivo es simplemente aplicar un recubrimiento protector grueso al menor costo y mayor velocidad: Es posible que desee evaluar otros métodos de deposición masiva.

En última instancia, la pulverización catódica magnetrónica nos permite diseñar las superficies de los materiales, desbloqueando el rendimiento y la funcionalidad que impulsan la tecnología moderna.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición de película delgada basada en vacío utilizando plasma y campos magnéticos |

| Beneficio clave | Crea películas funcionales de alta pureza con control preciso |

| Ideal para | Sustratos sensibles al calor, microelectrónica, implantes médicos, recubrimientos ópticos |

| Limitación principal | Deposición por línea de visión; las formas 3D complejas pueden ser un desafío |

| Aplicaciones comunes | Fabricación de semiconductores, dispositivos médicos, vidrio arquitectónico, herramientas de corte |

¿Listo para diseñar superficies superiores con pulverización catódica magnetrónica?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas de precisión. Ya sea que esté desarrollando semiconductores, implantes médicos o recubrimientos ópticos, nuestras soluciones de pulverización catódica magnetrónica ofrecen la pureza, adhesión y control inigualables que requieren su I+D o producción.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr sus objetivos de recubrimiento específicos y mejorar el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cómo contribuye un horno de secado eléctrico de laboratorio a la formación del recubrimiento inicial? Perspectivas de expertos

- ¿Cuáles son las tendencias futuras en la fabricación aditiva? Del prototipado a la producción inteligente y automatizada

- ¿Qué funciones desempeñan los materiales del lecho en la gasificación de biomasa? Optimización de la transferencia de calor y la estabilidad química

- ¿Por qué es necesaria una etapa de enfriamiento y deshumidificación antes de que el biogás entre en una unidad de análisis de gas? Proteja sus sensores

- ¿Por qué el control preciso de la temperatura es esencial para el revenido de aceros al cromo del 9-12%? Optimice su tratamiento térmico.

- ¿Qué afecta el rango de fusión? Comprenda el papel crítico de la pureza y la estructura

- ¿Cómo funciona la biomasa como energía renovable? Una fuente de energía neutra en carbono explicada

- ¿Qué material se utiliza para el aislamiento en ultracongeladores y por qué es importante? Clave para la estabilidad y eficiencia a -80°C