En esencia, la pulverización catódica por magnetrón es un método altamente controlado para depositar películas ultrafinas de material sobre una superficie. Es un tipo de Deposición Física de Vapor (PVD) que opera dentro de un vacío y utiliza un plasma confinado magnéticamente. Este plasma bombardea un material fuente, conocido como 'blanco' o 'target', haciendo que sus átomos sean expulsados y posteriormente recubran un objeto deseado, o 'sustrato', con una precisión notable.

La innovación crítica de la pulverización catódica por magnetrón no es la pulverización en sí, sino el uso estratégico de un campo magnético. Este campo atrapa los electrones cerca del material blanco, aumentando drásticamente la densidad y eficiencia del plasma, lo que permite tasas de deposición más rápidas a presiones y temperaturas más bajas.

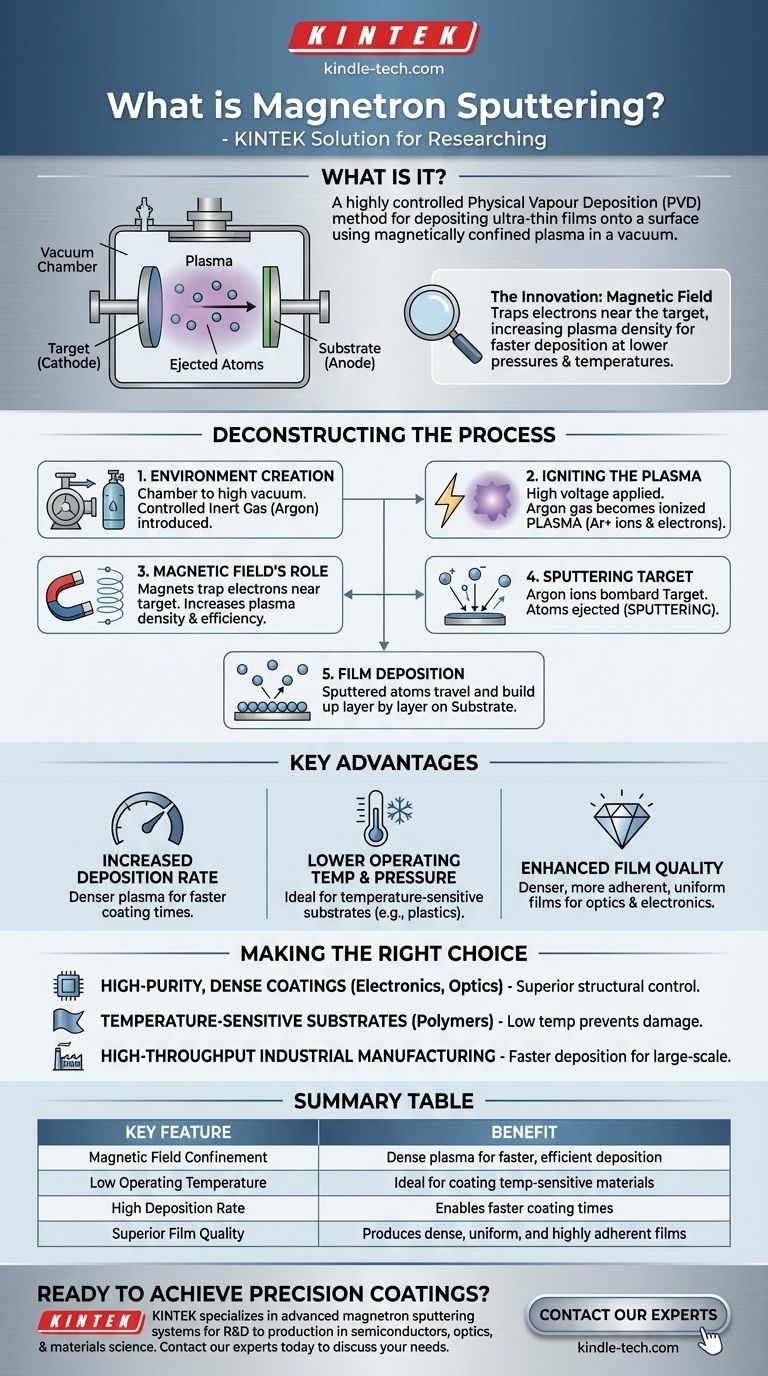

Desglosando el proceso de pulverización catódica por magnetrón

Para entender cómo esta tecnología crea películas delgadas de alta calidad, es mejor desglosarla en sus pasos fundamentales. Todo el proceso tiene lugar dentro de una cámara de alto vacío.

Paso 1: Creación del entorno

Primero, la cámara se bombea hasta alcanzar un alto vacío para eliminar cualquier contaminante. Luego, se introduce una pequeña cantidad controlada de un gas inerte, típicamente argón, en la cámara a una presión muy baja.

Paso 2: Encendido del plasma

Se aplica un alto voltaje a través de la cámara, con el material blanco actuando como el cátodo cargado negativamente. Este campo eléctrico energiza el gas argón, arrancando electrones de los átomos de argón y creando un plasma, un gas brillante e ionizado compuesto por iones de argón positivos y electrones libres.

Paso 3: El papel del campo magnético

Este es el componente "magnetrón". Un potente campo magnético se coloca estratégicamente detrás del blanco. Este campo atrapa los electrones más ligeros y cargados negativamente, forzándolos a seguir una trayectoria en espiral cerca de la superficie del blanco.

Esta trampa de electrones es la clave. Al mantener los electrones cerca del blanco, aumenta drásticamente la probabilidad de que colisionen e ionicen más átomos de argón, creando un plasma mucho más denso y sostenible justo donde más se necesita.

Paso 4: Pulverización del blanco

Los iones de argón pesados y cargados positivamente en el plasma no se ven afectados significativamente por el campo magnético. Son acelerados por el campo eléctrico y colisionan violentamente con el material blanco cargado negativamente.

Cada impacto tiene suficiente energía para desprender átomos de la superficie del blanco en un proceso conocido como pulverización catódica. Estos átomos liberados son expulsados al entorno de vacío.

Paso 5: Deposición de la película

Los átomos pulverizados del blanco viajan a través de la cámara de vacío y aterrizan en el sustrato (el objeto a recubrir). A medida que estos átomos se acumulan, se condensan y se acumulan capa por capa, formando una película delgada, uniforme y de alta pureza.

Comprendiendo las ventajas y desventajas clave

El uso de un campo magnético no es una adición arbitraria; es una mejora fundamental sobre las técnicas de pulverización simples que proporciona beneficios significativos y medibles.

Mayor tasa de deposición

El plasma denso creado por el confinamiento magnético conduce a una tasa mucho mayor de bombardeo iónico en el blanco. Esto resulta en más átomos pulverizados por segundo, lo que permite que las películas se depositen mucho más rápido que en los sistemas sin magnetrón.

Menor presión y temperatura de operación

Debido a que el campo magnético hace que el plasma sea tan eficiente, el proceso puede mantenerse a presiones de gas más bajas. Además, al atrapar los electrones en el blanco, evita que bombardeen y calienten el sustrato, lo que lo hace ideal para recubrir materiales sensibles a la temperatura como los plásticos.

Calidad de película mejorada

El plasma de alta densidad y el bombardeo atómico energético generalmente dan como resultado películas más densas, más adherentes y con mejor uniformidad en comparación con otros métodos. Esto es fundamental para aplicaciones en óptica y semiconductores.

Tomar la decisión correcta para su objetivo

La pulverización catódica por magnetrón es una herramienta excepcionalmente versátil y potente, pero su idoneidad depende completamente del resultado requerido.

- Si su enfoque principal son los recubrimientos densos y de alta pureza para electrónica u óptica: La pulverización catódica por magnetrón ofrece un control superior sobre la estructura y adhesión de la película.

- Si su enfoque principal es el recubrimiento de sustratos sensibles a la temperatura como polímeros: La baja temperatura de operación de este proceso es una ventaja crítica que evita daños al sustrato.

- Si su enfoque principal es la fabricación industrial de alto rendimiento: Las tasas de deposición significativamente más rápidas lo convierten en una opción más viable económicamente para la producción a gran escala.

En última instancia, elegir la pulverización catódica por magnetrón es una decisión por la precisión, la eficiencia y la calidad en la deposición de películas delgadas.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Confinamiento de campo magnético | Crea un plasma denso para una deposición más rápida y eficiente |

| Baja temperatura de operación | Ideal para recubrir materiales sensibles a la temperatura (por ejemplo, plásticos) |

| Alta tasa de deposición | Permite tiempos de recubrimiento más rápidos para el rendimiento industrial |

| Calidad de película superior | Produce películas delgadas densas, uniformes y altamente adherentes |

¿Listo para lograr recubrimientos de precisión para su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por magnetrón diseñados para investigadores y fabricantes en semiconductores, óptica y ciencia de materiales. Nuestras soluciones ofrecen las películas delgadas uniformes y de alta calidad que sus proyectos exigen, con la eficiencia para escalar desde I+D hasta la producción.

Contacte a nuestros expertos hoy para discutir cómo un sistema de pulverización KINTEK puede mejorar sus capacidades y acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuál es el propósito de un rotavapor? Logre una eliminación de solventes suave y eficiente para su laboratorio

- ¿Cómo se utiliza el aceite de pirólisis? Desbloqueando su potencial como combustible y materia prima química

- ¿Por qué se selecciona un evaporador rotatorio al vacío para secar nanopartículas de paladio? Optimizar el rendimiento del catalizador

- ¿Cómo se utiliza un horno de secado de laboratorio para la determinación de humedad en biomasa? Análisis de Precisión y Métricas de Energía

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Cuál es la diferencia entre sinterización y recocido? Una guía para elegir el proceso térmico adecuado

- ¿Cuáles son los diferentes tipos de reactores utilizados en la pirólisis? Encuentre el más adecuado para su materia prima y sus objetivos

- ¿Qué es el análisis de aleaciones? Garantice la integridad del material y el aseguramiento de la calidad