En resumen, la sinterización es más fácil en presencia de una fase líquida porque el líquido actúa como un medio de transporte y lubricante a nivel atómico. Permite que las partículas sólidas se reorganicen en una configuración más densa, disuelve el material de los puntos de contacto de alta presión y lo redeposita en los huecos entre las partículas, acelerando drásticamente la densificación y reduciendo la temperatura de proceso requerida.

La ventaja fundamental de la sinterización en fase líquida es su eficiencia. Al introducir una pequeña cantidad de un líquido que moja las partículas sólidas, se crea una "superautopista" para el transporte de material, lo que permite procesos de densificación que son excepcionalmente lentos y energéticamente intensivos en un estado puramente sólido.

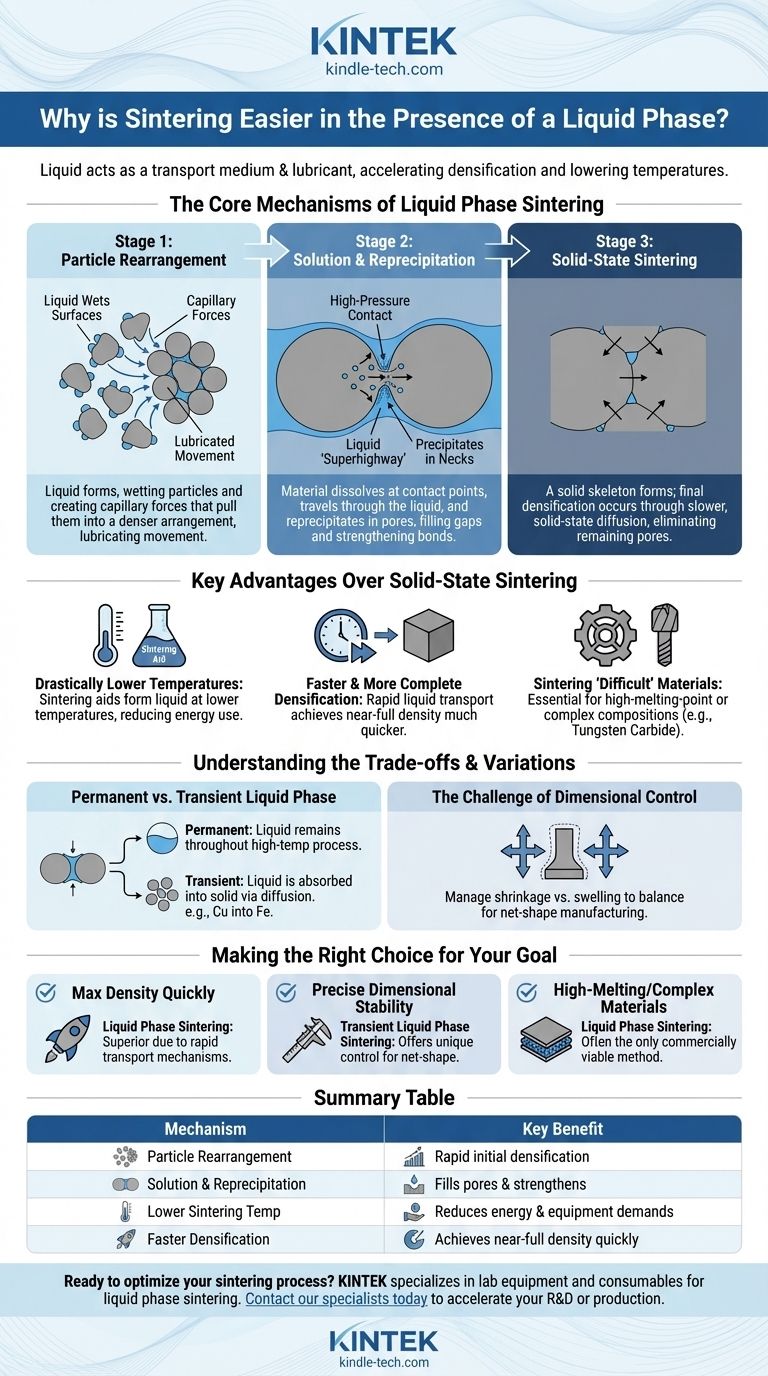

Los mecanismos centrales de la sinterización en fase líquida

Para entender por qué este proceso es tan efectivo, necesitamos desglosar las etapas que ocurren una vez que el líquido se forma a la temperatura de sinterización.

Etapa 1: Reordenamiento de partículas

La formación inicial de un líquido tiene un efecto inmediato y poderoso. El líquido moja las superficies de las partículas de polvo sólido, creando potentes fuerzas capilares.

Estas fuerzas unen las partículas, lubricando esencialmente su movimiento. Los granos sólidos se deslizan y se reempaquetan en una disposición mucho más densa de lo que se podría lograr con polvo seco, reduciendo significativamente la porosidad del material desde el principio.

Etapa 2: Disolución y reprecipitación

Esta es la etapa más crítica para lograr la densidad completa. El material sólido tiene cierta solubilidad en la fase líquida, especialmente en los puntos de contacto de alta presión entre las partículas.

El material se disuelve de estos puntos de contacto y entra en el líquido. Luego viaja a través de la "superautopista" líquida y se precipita (se vuelve a solidificar) en las áreas de baja presión, específicamente en los "cuellos" o huecos que se forman entre partículas adyacentes. Este proceso llena directamente los poros, fortalece los enlaces entre las partículas y encoge el componente.

Etapa 3: Sinterización en estado sólido

En la etapa final, se ha formado un esqueleto sólido y la mayor parte del espacio poroso ha sido eliminado. Cualquier densificación restante ocurre a través de mecanismos de difusión en estado sólido más lentos, similares a la sinterización convencional, pero la mayor parte del trabajo ya ha sido realizado por el líquido.

Ventajas clave sobre la sinterización en estado sólido

Los mecanismos anteriores ofrecen varios beneficios claros y prácticos que hacen que el proceso sea "más fácil" desde una perspectiva de ingeniería.

Temperaturas de sinterización drásticamente más bajas

Al agregar una pequeña cantidad de un agente de sinterización —un aditivo con un punto de fusión más bajo que el material primario— se puede formar un líquido a temperaturas muy por debajo del punto de fusión del polvo principal. Esto reduce el consumo de energía y permite el uso de equipos de horno menos exigentes.

Densificación más rápida y completa

El transporte de material a través de un líquido es órdenes de magnitud más rápido que a través de una red sólida. Esto significa que la sinterización en fase líquida puede lograr una densidad casi completa en mucho menos tiempo en comparación con los métodos de estado sólido, mejorando el rendimiento y la eficiencia del proceso.

Sinterización de materiales "difíciles"

El proceso es indispensable para materiales muy difíciles de sinterizar convencionalmente. Esto incluye materiales con puntos de fusión extremadamente altos (como el carburo de tungsteno) o composiciones complejas de varios materiales donde la difusión en estado sólido es ineficaz.

Comprensión de las compensaciones y variaciones

Aunque potente, la sinterización en fase líquida no es una solución universal y requiere un control cuidadoso.

Fase líquida permanente vs. transitoria

Existen dos modos principales. En la sinterización en fase líquida permanente, un líquido está presente durante toda la porción de alta temperatura del proceso.

En la sinterización en fase líquida transitoria, el líquido se forma inicialmente pero luego es absorbido por las partículas sólidas a través de la difusión. Un ejemplo clásico es la adición de polvo de cobre al hierro. El cobre se funde, facilita el reordenamiento y luego se difunde en el hierro, proporcionando un fortalecimiento por solución sólida.

El desafío del control dimensional

El transporte de material y la densificación inherentes al proceso hacen que la pieza se encoja. Sin embargo, algunos sistemas, como el ejemplo de hierro-cobre, también pueden causar hinchazón a medida que el líquido se difunde en el sólido.

Este efecto puede ser un desafío de manejar, pero también puede manipularse expertamente. Al seleccionar cuidadosamente la composición, los ingenieros pueden equilibrar la contracción natural con esta hinchazón para producir piezas con un cambio dimensional casi nulo durante la sinterización.

Tomar la decisión correcta para su objetivo

La selección del enfoque de sinterización adecuado depende completamente de su sistema de materiales y del resultado deseado.

- Si su objetivo principal es lograr la máxima densidad rápidamente: La sinterización en fase líquida es casi siempre la opción superior debido a sus rápidos mecanismos de transporte de material.

- Si su objetivo principal es la estabilidad dimensional precisa: La sinterización en fase líquida transitoria ofrece un control único, lo que le permite equilibrar la contracción y la hinchazón para la fabricación de formas netas.

- Si su objetivo principal es procesar materiales de alto punto de fusión o complejos: La sinterización en fase líquida es a menudo el único método comercialmente viable para lograr la densidad y las propiedades requeridas.

En última instancia, el uso de una fase líquida transforma la sinterización de un lento arrastre en estado sólido en un proceso de fabricación rápido y altamente efectivo.

Tabla resumen:

| Mecanismo | Beneficio clave |

|---|---|

| Reordenamiento de partículas | Rápida densificación inicial mediante fuerzas capilares. |

| Disolución y reprecipitación | Llena los poros y fortalece los enlaces rápidamente. |

| Menor temperatura de sinterización | Reduce el consumo de energía y las demandas de equipo. |

| Densificación más rápida | Logra una densidad casi completa en menos tiempo. |

¿Listo para optimizar su proceso de sinterización?

La sinterización en fase líquida es una técnica potente para lograr componentes de alta densidad a partir de materiales difíciles de sinterizar como el carburo de tungsteno o composiciones complejas de varios materiales. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para dominar este proceso, desde hornos que mantienen perfiles térmicos exactos hasta los agentes de sinterización adecuados.

Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para aprovechar los beneficios de la sinterización en fase líquida, ya sea que su objetivo sea la máxima densidad, un control dimensional preciso o el procesamiento de materiales desafiantes.

Contacte hoy mismo a nuestros especialistas en sinterización para analizar cómo podemos mejorar las capacidades de su laboratorio y acelerar su I+D o producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas del prensado y sinterizado? Comprenda las compensaciones en la metalurgia de polvos

- ¿Cuáles son los productos de la pirólisis del caucho? Transformando neumáticos usados en combustible, negro de humo y acero

- ¿Cuál es la diferencia entre la pulverización catódica por RF y la pulverización catódica por CC? Elija el método adecuado para su material

- ¿Cuáles son las ventajas del titanio en la aviación? Descubra aeronaves más ligeras, resistentes y seguras

- ¿Por qué es crítico el control programado de la temperatura para los catalizadores Ce-TiOx/npAu? Logre precisión en la activación del catalizador

- ¿Cómo afecta la presión a la pirólisis? Controlar los rendimientos de los productos desde el bioaceite hasta el gas de síntesis

- ¿Qué industrias utilizan el tratamiento térmico? Una guía para mejorar el rendimiento de los materiales en todos los sectores

- ¿Qué es la técnica de pulverización catódica para películas delgadas? Una guía para la tecnología de recubrimiento de precisión