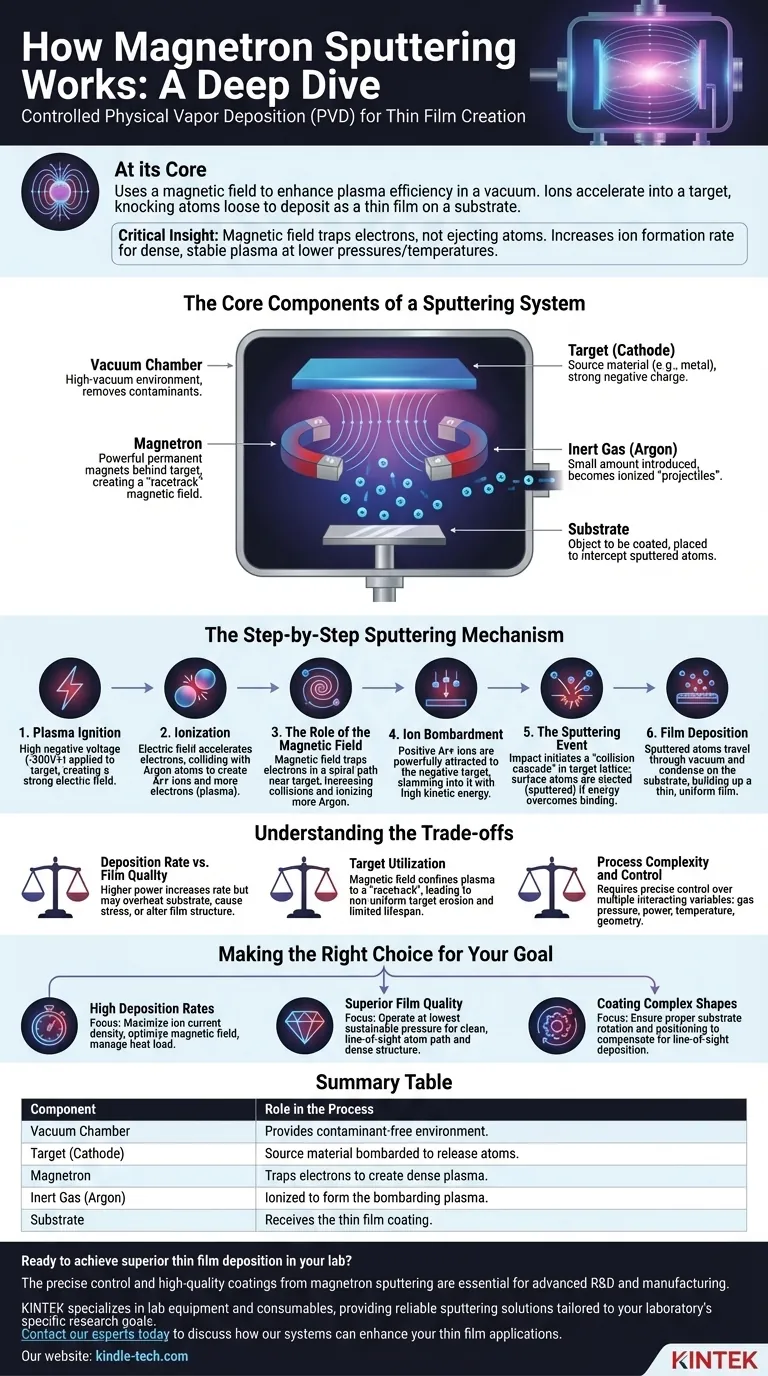

En esencia, el sputtering de magnetrón es un proceso de deposición física de vapor (PVD) altamente controlado que utiliza un campo magnético para mejorar la eficiencia en la creación de un plasma. En el vacío, los iones de este plasma son acelerados hacia un material fuente, llamado blanco (target), desprendiendo átomos. Estos átomos expulsados viajan y se depositan sobre un componente, llamado sustrato, formando una película excepcionalmente delgada y uniforme.

La idea fundamental es que el campo magnético no participa directamente en la expulsión de átomos. En cambio, atrapa electrones cerca del blanco, aumentando drásticamente la tasa de formación de iones. Esto crea un plasma denso y estable que permite un recubrimiento rápido y de alta calidad a presiones y temperaturas más bajas que otros métodos.

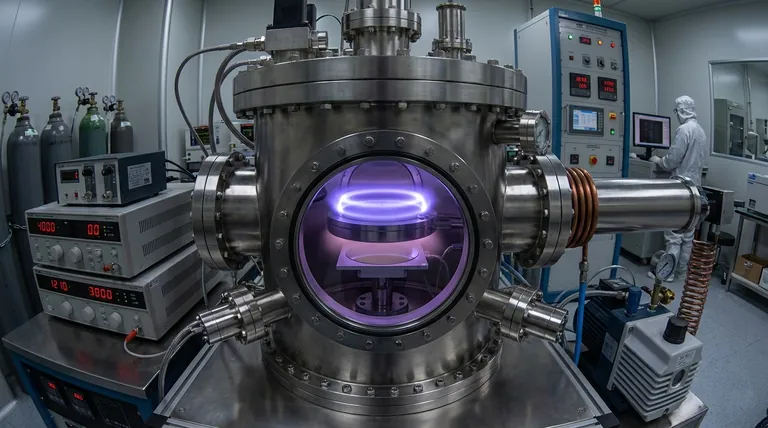

Los componentes centrales de un sistema de sputtering

Para comprender el proceso, primero debe entender el entorno en el que ocurre. Cada sistema de sputtering de magnetrón se construye en torno a algunos componentes clave que trabajan en concierto.

La Cámara de Vacío

Todo el proceso tiene lugar en una cámara de alto vacío. Esto es innegociable, ya que elimina los gases atmosféricos y los contaminantes que de otro modo interferirían con el proceso y contaminarían la película resultante.

El Blanco (Cátodo)

Es una losa sólida del material que desea depositar como película delgada. Está conectado a una fuente de alimentación que le confiere una fuerte carga eléctrica negativa, convirtiéndolo en el cátodo.

El Sustrato

Es el objeto o material que tiene la intención de recubrir. Se coloca estratégicamente para interceptar los átomos expulsados del blanco.

El Gas Inerte

Se introduce una pequeña cantidad, controlada con precisión, de un gas inerte, más comúnmente Argón (Ar), en la cámara de vacío. Este gas no reaccionará químicamente con la película, pero sus átomos se utilizarán como los "proyectiles" para el bombardeo.

El Magnetrón

Este es el componente definitorio. Un conjunto de potentes imanes permanentes se coloca detrás del blanco. Esto crea un campo magnético que emerge de la cara del blanco y se curva hacia atrás, formando un "túnel" o "pista de carreras" en la superficie del blanco.

El Mecanismo de Sputtering Paso a Paso

Con los componentes en su lugar, el proceso se desarrolla en una secuencia precisa de eventos físicos.

Paso 1: Ignición del Plasma

Se aplica un alto voltaje de CC o RF (típicamente -300V o más) al blanco. Esta fuerte carga negativa crea un potente campo eléctrico que atrae a las cargas positivas libres y repele a los electrones libres.

Paso 2: Ionización

El campo eléctrico acelera los electrones libres, haciendo que colisionen con los átomos de Argón neutros. Estas colisiones de alta energía arrancan electrones de los átomos de Argón, creando dos partículas nuevas: un ion de Argón (Ar+) cargado positivamente y otro electrón libre. Este proceso se repite, creando una nube autosostenible de iones y electrones conocida como plasma.

Paso 3: El Papel del Campo Magnético

Esta es la clave del sputtering de magnetrón. El campo magnético atrapa a los electrones ligeros y energéticos en una trayectoria espiral cerca de la superficie del blanco. Esto aumenta enormemente la longitud de la trayectoria de los electrones, haciendo que sea cientos de veces más probable que colisionen e ionizen más átomos de Argón antes de escapar.

Este efecto de atrapamiento de electrones crea un plasma muy denso y de alta eficiencia concentrado directamente frente al blanco.

Paso 4: Bombardeo Iónico

Los iones de Argón positivos (Ar+) recién creados no se ven significativamente afectados por el campo magnético debido a su masa mucho mayor. Sin embargo, son atraídos poderosamente hacia el blanco cargado negativamente. Aceleran a través de la capa de plasma y golpean la superficie del blanco con tremenda energía cinética.

Paso 5: El Evento de Sputtering

El impacto de un ion de Argón no es un simple "astillamiento". Transfiere su energía a la red atómica del blanco, iniciando una cascada de colisiones. Los átomos dentro del blanco colisionan con sus vecinos en una reacción en cadena.

Si esta cascada alcanza un átomo superficial y transfiere suficiente energía para superar su energía de enlace superficial, ese átomo es expulsado, o pulverizado (sputtered), del blanco.

Paso 6: Deposición de la Película

Los átomos pulverizados del material del blanco viajan a través de la cámara de vacío de baja presión hasta que golpean el sustrato. Al llegar, se condensan y se unen a la superficie, construyéndose gradualmente, átomo por átomo, en una película delgada, densa y altamente uniforme.

Comprender las Compensaciones

El sputtering de magnetrón es una técnica poderosa, pero su aplicación requiere comprender sus limitaciones inherentes y equilibrar factores en competencia.

Tasa de Deposición frente a Calidad de la Película

Aumentar la potencia al blanco incrementa la energía y densidad del bombardeo iónico, lo que eleva la tasa de deposición. Sin embargo, una potencia excesiva puede sobrecalentar el sustrato, introducir tensión en la película o alterar su estructura cristalina, degradando potencialmente su rendimiento.

Utilización del Blanco

El campo magnético que hace que el proceso sea tan eficiente también confina el plasma a un patrón de "pista de carreras". Esto significa que la erosión no es uniforme en toda la cara del blanco, lo que provoca que se grabe un surco con el tiempo. Esto limita la vida útil utilizable del blanco, ya que solo una fracción de su material se consume antes de que deba ser reemplazado.

Complejidad y Control del Proceso

Aunque el principio es sencillo, lograr una propiedad de película específica (por ejemplo, resistividad eléctrica, transparencia óptica) requiere un control preciso sobre múltiples variables. La presión del gas, el nivel de potencia, la temperatura del sustrato y la geometría de la cámara interactúan de maneras complejas que deben gestionarse cuidadosamente.

Tomar la Decisión Correcta para su Objetivo

Comprender la física del sputtering de magnetrón le permite optimizar el proceso para su resultado específico.

- Si su enfoque principal son las altas tasas de deposición: La clave es maximizar la densidad de corriente iónica optimizando la fuerza y geometría del campo magnético, mientras se gestiona la carga de calor en el blanco y el sustrato.

- Si su enfoque principal es una calidad de película superior: La clave es operar a la presión más baja posible que el plasma pueda mantener, asegurando que los átomos pulverizados tengan un camino limpio y de línea de visión hacia el sustrato para formar una estructura densa y sin defectos.

- Si su enfoque principal es recubrir formas complejas: La clave es asegurar una rotación y posicionamiento adecuados del sustrato en relación con el blanco para compensar la naturaleza de línea de visión de la deposición y lograr una cobertura uniforme.

Al controlar la interacción de la electricidad, el magnetismo y el vacío, el sputtering de magnetrón permite la creación de materiales avanzados que definen la tecnología moderna.

Tabla Resumen:

| Componente | Función en el Proceso |

|---|---|

| Cámara de Vacío | Proporciona un entorno libre de contaminantes para la deposición. |

| Blanco (Cátodo) | El material fuente que es bombardeado para liberar átomos de recubrimiento. |

| Magnetrón | Atrapa electrones con un campo magnético para crear un plasma denso. |

| Gas Inerte (Argón) | Se ioniza para formar el plasma que bombardea el blanco. |

| Sustrato | La superficie que recibe el recubrimiento de película delgada. |

¿Listo para lograr una deposición de película delgada superior en su laboratorio? El control preciso y los recubrimientos de alta calidad del sputtering de magnetrón son esenciales para la I+D y la fabricación avanzadas. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones de sputtering fiables adaptadas a los objetivos de investigación específicos de su laboratorio. Contacte con nuestros expertos hoy mismo para analizar cómo nuestros sistemas pueden mejorar sus aplicaciones de película delgada.

Guía Visual

Productos relacionados

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de secado a temperatura constante a las películas delgadas de Bi2O3/GO? Curado experto para una adhesión superior

- ¿Puede la gente distinguir entre los diamantes reales y los falsos? La verdad sobre los diamantes creados en laboratorio frente a los naturales

- ¿Qué es la sinterización de vidrio? Una guía para la fabricación de vidrio de baja temperatura y alta resistencia

- ¿Cuáles son los desafíos de la biorrefinería? Superando los obstáculos clave para la producción sostenible de combustible

- ¿Cuáles son las fuentes de producción de biomasa? Explorando las Cuatro Categorías Principales de Materias Primas

- ¿Por qué se requiere un agitador termostático para la SSF de sólidos de cáscara de arroz? Maximice su rendimiento de etanol con agitación de precisión

- ¿Es la metalurgia de polvos lo mismo que la sinterización? El paso crítico que une el polvo metálico en piezas resistentes

- ¿Cuál es el papel del equipo de secado al vacío en el procesamiento de polvos compuestos de SiC/B4C? Prevenir la aglomeración hoy