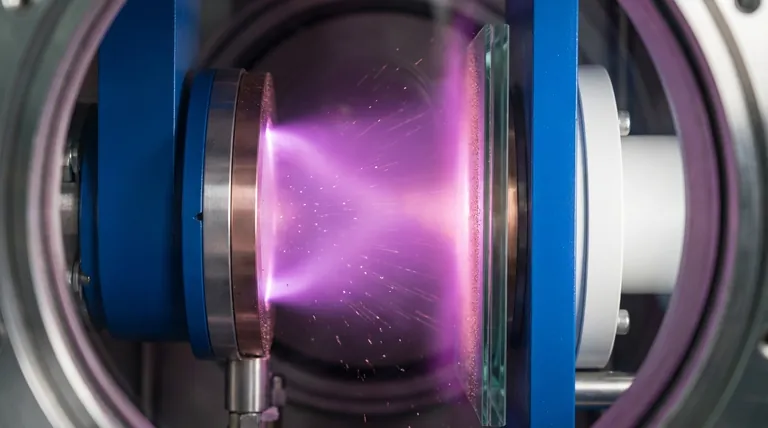

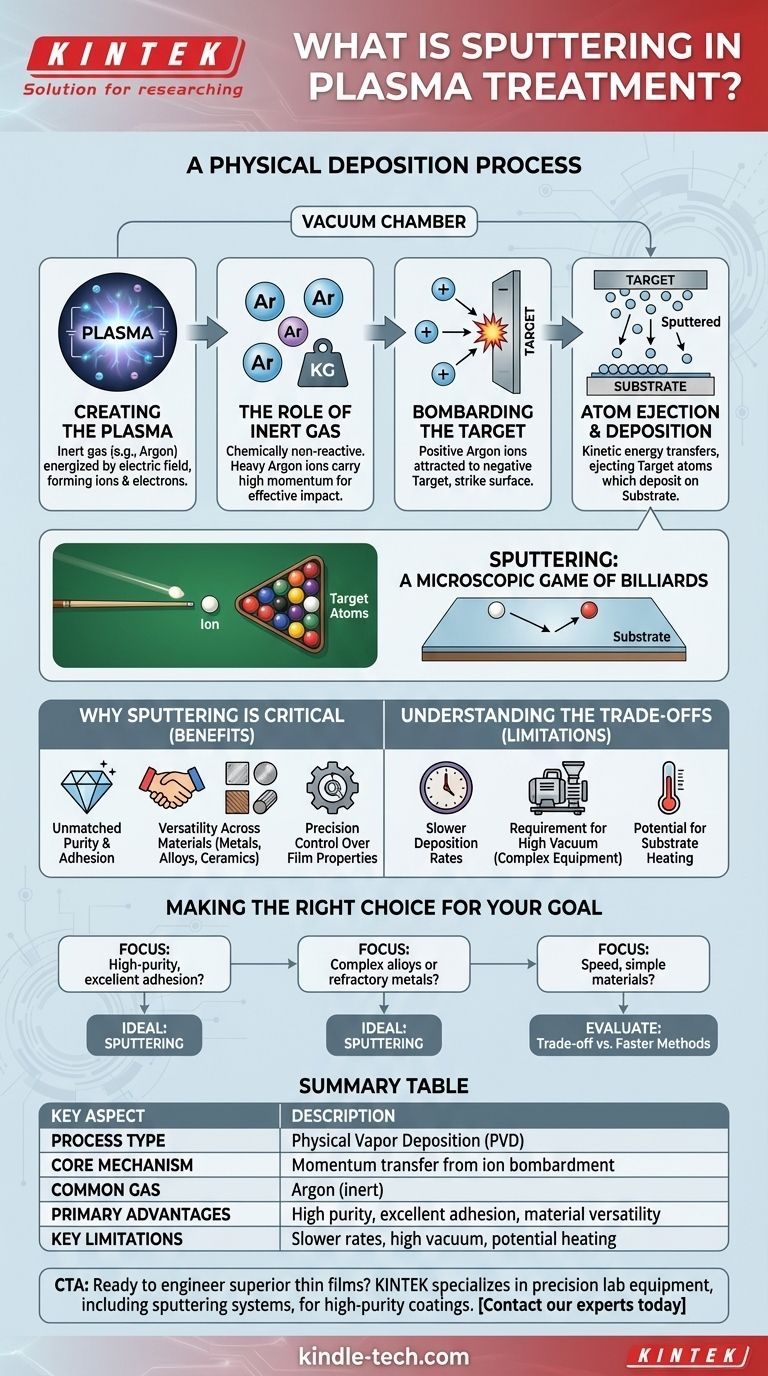

En esencia, la pulverización catódica es un proceso de deposición física, no química. En un entorno de alto vacío, un gas de proceso se energiza en un plasma. Los iones de este plasma se aceleran para bombardear un material fuente, conocido como "objetivo" o "blanco", desalojando sus átomos que luego viajan y se depositan como una película delgada y uniforme sobre un sustrato.

La pulverización catódica se entiende mejor como un juego microscópico de billar. Los iones de alta energía actúan como la bola blanca, golpeando los átomos de un material objetivo y desprendiéndolos. Estos átomos eyectados luego recubren otra superficie, lo que permite la ingeniería precisa de películas delgadas de alta pureza.

El Mecanismo Central: Del Plasma a la Deposición

Para comprender la pulverización catódica, es esencial desglosar los distintos pasos que ocurren dentro de la cámara de vacío. Todo el proceso se basa en la transferencia controlada de momento.

Creación del Plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, como el argón, en una cámara de alto vacío. Luego se aplica un campo eléctrico, que arranca electrones de los átomos del gas. Esto crea una mezcla de iones cargados positivamente y electrones libres, formando el estado energizado de la materia conocido como plasma.

El Papel del Gas Inerte

Se elige un gas inerte porque es químicamente no reactivo, lo que garantiza que el proceso siga siendo puramente físico. El argón es la opción más común por una razón crítica: su masa atómica.

En comparación con gases inertes más ligeros como el helio o el neón, los iones de argón más pesados transportan más momento. Esto los hace significativamente más efectivos para desprender átomos del objetivo al impactar, mejorando la eficiencia del proceso.

Bombardeo del Objetivo

Al material fuente a depositar, el objetivo o blanco, se le aplica una carga eléctrica negativa. Esto atrae a los iones de argón cargados positivamente del plasma, lo que hace que se aceleren y colisionen con la superficie del objetivo con una fuerza significativa.

Eyección y Deposición de Átomos

Cada colisión transfiere energía cinética del ion de argón al material objetivo. Si se transfiere suficiente energía, un átomo es eyectado, o "pulverizado", de la superficie del objetivo. Estos átomos eyectados viajan a través del vacío hasta que golpean el sustrato (el material a recubrir), acumulando gradualmente una película delgada capa por capa.

Por qué la Pulverización Catódica es un Proceso Crítico

La pulverización catódica no es solo una de muchas opciones; para ciertas aplicaciones, proporciona capacidades que otros métodos no pueden igualar.

Pureza y Adhesión Inigualables

Debido a que el proceso ocurre en alto vacío y no involucra reacciones químicas, las películas resultantes son excepcionalmente puras. La alta energía de los átomos que se depositan también da como resultado películas con adhesión superior al sustrato en comparación con procesos de menor energía como la evaporación térmica.

Versatilidad en Materiales

La pulverización catódica se puede utilizar para depositar una amplia gama de materiales, incluyendo metales puros, aleaciones complejas e incluso compuestos cerámicos aislantes. Esto la convierte en una técnica fundamental en la fabricación de semiconductores, recubrimientos ópticos y dispositivos médicos avanzados.

Control de Precisión sobre las Propiedades de la Película

El proceso permite un control excepcionalmente fino sobre el espesor y la uniformidad de la película depositada. Al gestionar cuidadosamente la presión del gas, la potencia y el tiempo, los ingenieros pueden crear películas con características altamente específicas y repetibles.

Comprendiendo las Ventajas y Desventajas

Ningún proceso técnico está exento de limitaciones. La objetividad requiere reconocer dónde la pulverización catódica podría no ser la opción óptima.

Tasas de Deposición Más Lentas

Generalmente, la pulverización catódica es un proceso más lento en comparación con algunas técnicas de deposición química de vapor (CVD) o evaporación térmica. Esto puede ser un factor limitante para aplicaciones que requieren películas muy gruesas o fabricación de alto volumen.

Requisito de Alto Vacío

La necesidad de un entorno de alto vacío requiere equipos complejos y costosos. Esto incluye potentes bombas de vacío y cámaras selladas, lo que aumenta tanto la inversión de capital inicial como los costos de mantenimiento continuos.

Potencial de Calentamiento del Sustrato

El bombardeo constante de partículas de alta energía (incluidos iones y átomos eyectados) puede transferir una cantidad significativa de calor al sustrato. Esto puede dañar sustratos sensibles a la temperatura, como ciertos plásticos o materiales biológicos, a menos que se implemente un enfriamiento activo.

Tomando la Decisión Correcta para su Objetivo

La selección de una técnica de deposición depende completamente del resultado deseado para el producto final.

- Si su enfoque principal son películas de alta pureza con excelente adhesión: La pulverización catódica es una opción ideal debido a su naturaleza física y la alta energía cinética de los átomos depositados.

- Si su enfoque principal es depositar aleaciones complejas o metales refractarios: La pulverización catódica ofrece un control y una capacidad superiores, ya que puede depositar materiales sin alterar su composición.

- Si su enfoque principal es la velocidad y el recubrimiento de materiales simples: Es posible que deba evaluar la compensación entre la calidad de la pulverización catódica y las tasas potencialmente más rápidas de métodos más simples como la evaporación térmica.

Comprender estos principios fundamentales le permite aprovechar la pulverización catódica no solo como un proceso, sino como una herramienta precisa para la ingeniería avanzada de materiales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento por bombardeo de iones |

| Gas Común | Argón (inerte) |

| Ventajas Principales | Alta pureza, excelente adhesión, versatilidad de materiales |

| Limitaciones Clave | Tasas de deposición más lentas, requiere alto vacío, potencial calentamiento del sustrato |

¿Listo para diseñar películas delgadas superiores para su laboratorio?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de pulverización catódica, para ayudarle a lograr recubrimientos de alta pureza con excelente adhesión para sus proyectos de semiconductores, óptica o dispositivos médicos. Nuestra experiencia garantiza que obtenga la solución adecuada para sus requisitos específicos de material y aplicación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de pulverización catódica pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura