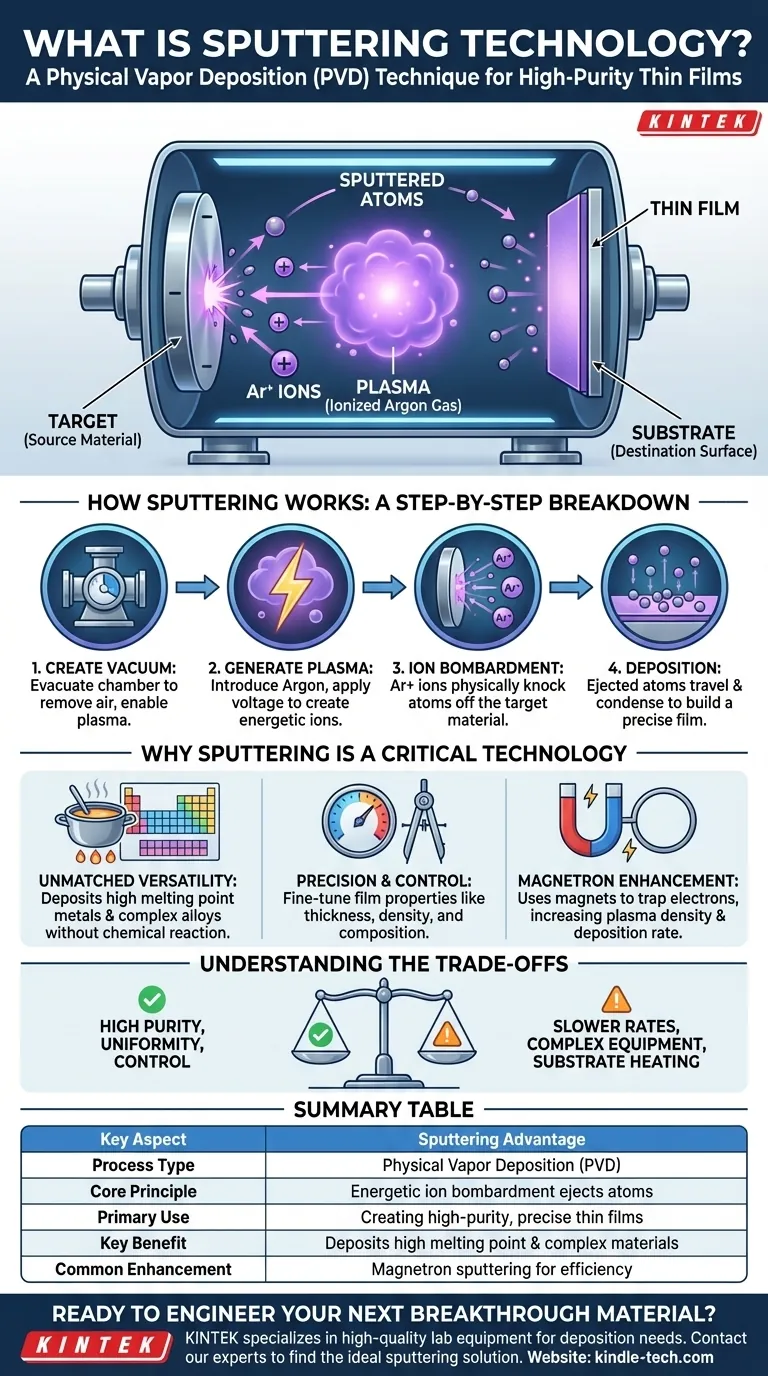

En esencia, la pulverización catódica es una técnica de deposición física de vapor (PVD) utilizada para crear recubrimientos o películas ultrafinas y altamente uniformes sobre una superficie. El proceso funciona colocando un material fuente (el "blanco" o "diana") y una superficie de destino (el "sustrato") en una cámara de vacío. Se introduce un gas inerte energizado, como el Argón, y sus iones se aceleran para bombardear el blanco, expulsando físicamente átomos que luego viajan y se depositan sobre el sustrato.

Crear películas delgadas de alta pureza y control preciso a partir de una amplia gama de materiales es un desafío fundamental en la fabricación avanzada. La pulverización catódica aborda esto ofreciendo un método de deposición física que proporciona un control excepcional sobre las propiedades de la película, independientemente del punto de fusión o la reactividad química de un material.

Cómo funciona la pulverización catódica: un desglose paso a paso

El proceso de pulverización catódica es una secuencia cuidadosamente orquestada de eventos físicos que ocurren a nivel atómico dentro de una cámara de vacío. Cada paso es fundamental para lograr una película de alta calidad.

Paso 1: Creación del entorno de vacío

Primero, el sustrato (como una oblea de silicio o una pieza de vidrio) y el material objetivo se colocan dentro de una cámara sellada. Esta cámara se evacua hasta obtener un alto vacío.

Este vacío es crucial por dos razones: elimina los gases atmosféricos que podrían contaminar la película y proporciona las condiciones de baja presión necesarias para generar y mantener un plasma.

Paso 2: Generación del plasma

Se introduce un gas inerte, más comúnmente Argón (Ar), en la cámara. Luego se aplica un alto voltaje negativo al material objetivo.

Este fuerte campo eléctrico ioniza el gas Argón, despojando electrones de los átomos de Argón y creando una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres. Esta nube energizada de iones y electrones se denomina plasma.

Paso 3: El proceso de bombardeo

Los iones de Argón cargados positivamente dentro del plasma son atraídos poderosamente hacia el blanco cargado negativamente. Aceleran hacia el blanco a gran velocidad.

Al impactar, los iones energéticos colisionan físicamente con la superficie del blanco, transfiriendo su momento y desalojando, o "pulverizando catódicamente", átomos individuales o pequeños grupos de átomos del material objetivo.

Paso 4: Deposición sobre el sustrato

Los átomos expulsados del blanco viajan a través del entorno de baja presión de la cámara. Finalmente, aterrizan en la superficie del sustrato.

A medida que estos átomos se acumulan, se condensan y se unen al sustrato, formando gradualmente una película delgada y sólida. El proceso permite un control preciso sobre el grosor y la uniformidad de la película final.

Por qué la pulverización catódica es una tecnología crítica

La pulverización catódica no es solo una de muchas opciones; a menudo es la *única* opción viable para crear tipos específicos de materiales y dispositivos avanzados. Sus ventajas resuelven desafíos clave de fabricación.

Versatilidad de materiales inigualable

A diferencia de los procesos químicos (como CVD), la pulverización catódica es un proceso físico que no depende de la fusión o de reacciones químicas.

Esto la hace excepcionalmente efectiva para depositar materiales con puntos de fusión extremadamente altos (como tungsteno o tantalio) y aleaciones complejas cuya composición debe conservarse con precisión en la película final.

Precisión y control

La pulverización catódica proporciona a los ingenieros un control detallado sobre las propiedades de la película final.

Ajustando parámetros como la presión del gas, la potencia y la temperatura del sustrato, se puede dictar con precisión la densidad, el tamaño de grano, la morfología y las propiedades eléctricas u ópticas de la película. Este nivel de control es esencial para semiconductores, filtros ópticos y otros componentes de alto rendimiento.

El papel de la pulverización catódica magnetrónica

Una mejora común del proceso básico es la pulverización catódica magnetrónica. Esta técnica utiliza imanes potentes colocados detrás del blanco.

El campo magnético atrapa los electrones en una trayectoria circular cerca de la superficie del blanco. Esto aumenta drásticamente la probabilidad de que los electrones colisionen e ionizen los átomos de Argón, lo que conduce a un plasma más denso, un proceso de pulverización más eficiente y tasas de deposición significativamente más rápidas.

Comprender las compensaciones

Aunque es potente, la tecnología de pulverización catódica tiene consideraciones operativas y limitaciones específicas que deben sopesarse frente a sus beneficios.

Tasas de deposición más lentas

En comparación con algunos procesos de alta velocidad como la evaporación térmica, la pulverización catódica puede tener una tasa de deposición más baja. Esto puede ser un factor limitante en la fabricación de gran volumen donde el rendimiento es primordial. La pulverización catódica magnetrónica ayuda a mitigar esto, pero no elimina por completo la compensación.

Alto vacío y complejidad del equipo

La pulverización catódica requiere un vacío de alta calidad para prevenir la contaminación y mantener el plasma. El equipo necesario, incluidas cámaras de vacío robustas y bombas de alto rendimiento, puede ser complejo y representar una inversión de capital significativa.

Potencial de daño al sustrato

El bombardeo del sustrato por diversas partículas energéticas, incluidos los propios átomos pulverizados, puede transferir energía y causar calentamiento o incluso daños estructurales menores. Esto puede ser una preocupación al recubrir sustratos delicados o sensibles al calor.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de deposición correcta depende completamente de los requisitos específicos de su material, sustrato y aplicación final.

- Si su enfoque principal es la flexibilidad del material: La pulverización catódica es ideal para depositar metales refractarios, cerámicas o aleaciones complejas que son difíciles o imposibles de depositar mediante métodos térmicos o químicos.

- Si su enfoque principal es la calidad precisa de la película: Elija la pulverización catódica cuando necesite un control exacto sobre el grosor, la densidad, la estequiometría y las propiedades eléctricas de la película para dispositivos electrónicos u ópticos avanzados.

- Si su enfoque principal es recubrir formas 3D complejas: Aunque es posible, la pulverización catódica es un proceso de línea de visión. Otros métodos como CVD o deposición de capas atómicas (ALD) pueden ofrecer una mejor conformidad en geometrías no planas altamente complejas.

Al comprender sus principios fundamentales, puede aprovechar la pulverización catódica para diseñar materiales a nivel atómico, permitiendo la próxima generación de productos avanzados.

Tabla de resumen:

| Aspecto clave | Ventaja de la pulverización catódica |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Principio central | Bombardeo de iones energéticos para expulsar átomos del blanco |

| Uso principal | Creación de películas delgadas de alta pureza y control preciso |

| Beneficio clave | Deposita materiales con altos puntos de fusión y aleaciones complejas |

| Mejora común | Pulverización catódica magnetrónica para mayor eficiencia y tasas más rápidas |

¿Listo para diseñar su próximo material innovador?

La tecnología de pulverización catódica es la base para crear las películas delgadas de alto rendimiento que impulsan la electrónica moderna, la óptica y los materiales avanzados. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o superficies especializadas, el equipo adecuado es fundamental para su éxito.

KINTEK se especializa en equipos y consumibles de alta calidad para todas sus necesidades de deposición. Nuestra experiencia puede ayudarle a seleccionar la solución de pulverización catódica ideal para lograr un control preciso sobre las propiedades de la película, garantizar la pureza del material y acelerar su I+D o producción.

Hablemos sobre cómo podemos apoyar los objetivos de su laboratorio. Comuníquese con nuestros expertos hoy mismo para encontrar la solución de pulverización catódica perfecta para su aplicación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

La gente también pregunta

- Al seleccionar un fundente para soldadura fuerte o soldadura fuerte con aporte, ¿qué criterios deben considerarse? Asegure uniones fuertes y confiables

- ¿Cuál es la temperatura del proceso de reflujo? Dominando el pico de 240-250°C para juntas de soldadura perfectas

- ¿Qué metales se pueden forjar? Descubre Metales Forjables para Cada Proyecto

- ¿Cuáles son los efectos de la temperatura en el proceso de trabajo de metales? Domine la Resistencia, la Ductilidad y la Microestructura

- ¿Cuáles son los peligros de la fabricación aditiva? Mitigar los riesgos químicos, físicos y mecánicos

- ¿Es el grafito bueno a altas temperaturas? Desbloqueando su potencial de calor extremo

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim

- ¿Cuál es la velocidad de calentamiento en la sinterización? Una guía para optimizar su ciclo térmico para piezas de calidad